ZUSAMMENFASSUNG

Es ist möglich, gute Getränkebehälter auf einer speziell für diesen Zweck konzipierten dreiteiligen Linie zu produzieren. In diesem Beitrag werden sie und ihre Hauptmerkmale beschrieben.

EINLEITUNG

Es scheint ein Widerspruch zu sein, von „dreiteiligen“ Getränkeverpackungen zu sprechen, wenn der Markt längst die „zweiteilige DWI“-Technik für Softdrinks und Biere übernommen hat, aber es gibt keinen solchen Widerspruch. Lassen Sie uns das erklären: Es ist klar, dass für Märkte mit großen Volumina, wie Bier und Cola, die geeignete Verpackung der Typ „Zweiteiler“ ist, aber es gibt bestimmte Produkte in Form von alkoholfreien Getränken – „Sangrias“ von Wein, Horchata … – nicht-kalte Getränke – wie Kaffee – die ein anderes Format als das klassische für Biere und Cola erfordern können, entweder für die Kapazität oder für das Image. Diese Märkte rechtfertigen nicht die enormen Investitionen, die mit dem Aufbau einer DWI-Linie verbunden sind. In diesen Fällen ist der Einsatz einer auf Getränkequalität spezialisierten „Dreier“-Linie durchaus angezeigt. Dies ist möglich, erfordert aber eine Reihe von Vorkehrungen gegenüber einer konventionellen Leitung, von denen wir einige in dieser Arbeit versuchen werden zu definieren.

In demselben werden wir fast von langem bis zu den Spezifikationen des Bootes übergehen, um als Lacke in Ebene, Gelenke, Format, Strümpfe, Schließen, usw. zu machen, weil sie Gegenstand eines anderen Artikels in seinem Moment sein werden. Jetzt werden wir uns auf die notwendigen Geräte konzentrieren, aus denen die Leitung besteht, ihre Eigenschaften und bestimmte Maßnahmen, die auf der Leitung zu ergreifen sind.

GRUNDAUSSTATTUNG

Es ist nicht das Ziel dieser Arbeit, die Funktion jeder einzelnen Maschine zu beschreiben, die eine dreiteilige Verpackungslinie zur Herstellung von Getränkebehältern bilden. Es wird davon ausgegangen, dass die Leser mit dieser Technik ausreichend vertraut sind, so dass wir auf ihre Beschreibung verzichten können.

Eine Anlage dieses Typs für eine moderate Produktionsleistung, z. B. 600 Behälter/mi, kann aus den unten aufgeführten Maschinen bestehen. Für jede von ihnen werden wir die grundlegende Eigenschaft angeben, die in diesem Fall erfüllt sein muss, und wir werden ein konkretes Beispiel geben, obwohl es immer andere, ebenso gültige Lösungen gibt, die vom Markt für kommerzielle Geräte angeboten werden.

-1º.- Robuste automatische Doppelschere, mit Hartmetallmessern. Ausgestattet mit Paketzuführung am Eingang und mit automatischem Anschluss am Ausgang an die Schweißmaschine. Es muss ein Cutter mit hoher Präzision und Schnittqualität sein.

Beispiele für geeignete Geräte:

OCSAM-Scherungsmodell TSN211BSS

Schere CEVOLANI Modell CD 549 ver:

-Automatische Scherschweißmuffe OCSAM Modell TP 1001 siehe

Automatische Scherenschweißmaschine CEVOLANI Modell ABF 567 siehe

Karosserieschweißgerät: Das geeignete Gerät ist dasjenige, das mit einem Minimum an Überlappung in der Naht und einer guten Schweißqualität, frei von Ausstülpungen und metallischen Überständen, arbeitet.

Beispiele für mögliche Teams:

Schweißmaschine SOUDRONIC Modell SOUDAN 865 FB, Ver:

-Schweißmaschine CEVOLANI Modell S008 FUTURA, siehe

3.- Innenlackiereinrichtung des Schweißens. Es kann Flüssig- oder Pulverlack verwendet werden, in jedem Fall ist es aus ästhetischen Gründen ratsam, eine goldene Farbe zu verwenden, damit sie beim späteren Auftragen des gesamten Innenlacks verschwommen bleibt. Die Deckung muss hervorragend sein, so dass im lackierten Bereich kein Metall freiliegt.

Beispiel für ein brauchbares Gerät:

Innenraum-Pulverbeschichtungsanlage SOUDRONIC Modell Soucout P – 120, Ver:

SOUDRONIC LNS -16 Flüssiglacksystem für die Innenlackierung, siehe

Interne Pulverbeschichtungsanlage FREI AG Modell XPC, Ver:

4.- Externe Nachlackiereinrichtung des Schweißens. Bei Auftrag von farblosem Flüssiglack vorzugsweise mit der Rolle. Kann auch mit dem Pinsel aufgetragen werden

Beispiel für auf dem Markt befindliche Geräte:

– CANMELT Modell 130 Außenbürsten-Beschichtungsanlage, siehe:

http://www.canmelt.ch/Espanol.pdf

Externe Walzenbeschichtungsanlage SOUDRONIC Modell PRC-TD, siehe

5.- Nählacktrockenschrank. Mit großzügiger Länge und Wärmezufuhr, um eine komfortable Temperatur/Zeit-Kurve für das Aushärten von Lacken zu ermöglichen.

Beispiel für Öfen:

– Trockenschrank FREI AG Modell ECM „U – Form“ ver:

Trockenschrank Soudronic Modell Soucure U – 15, siehe

6.- Durchmesserausklinker oder Reduzierstück an beiden Enden. System der Arbeit durch Tampon, zuverlässig, und von guter Qualität der Werkzeuge. Vorzugsweise mit vertikaler Arbeitsweise, um den Behälterkörper in dieser Position bewegen zu können. Aufgrund der starken Durchmesserverringerung an den Enden ist es notwendig, diese Verringerung in zwei oder mehr Stufen vorzunehmen, was zwei in Reihe arbeitende Kerben erfordert.

Beispiel für Ausklinkmaschinen:

– Ausklinkmaschine GERMANN + FREI AG Modell „DNV 600 beidseitig“,

7.- Pinning-Maschine. Er muss vom Typ „Spin Flanger“ sein, mit motorisiertem Spinnkopf-Design. Vertikale Arbeitsweise.

Beispiel:

– Spin Flanger CARNAUD-METALBOX Engineering Modell 86 Da,

– Spin Flanger GERMAN + FREI AG Modell SFV,

8.- Verschließer: Sehr zuverlässig und von hoher Dichtungsqualität.

Beispiel:

– FERRUM Verschließmaschine Modell F 706,

CARNAUD-METALBOX Engineering Modell „10 -6 Seamer“,

-9.- Gruppenausklinkmaschine, Bördelmaschine, Saummaschine. Heutzutage ist es praktischer, die drei bisherigen Maschinen (6, 7 und 8) durch eine modulare Gruppe zu ersetzen, die alle drei umfasst, was die Installation erheblich vereinfacht und Platz, Behältertransportausrüstung zwischen den Maschinen und die Kosten der Installation spart.

Beispiel:

– Modulares Gerät CEVOLANI Modell COMBICAN RBNA 504

– CANTEC-Modulgerät Modell CAN – O – MAT I (Einschnürung-Flanschung-Reinigung) 8 Spindeln

10.- Dichtheitsprüfgerät. Es ist sehr komfortabel, die Leitung mit einem Lecktester zur Lecksuche auszurüsten. Sie beruhen auf unterschiedlichen Prinzipien: Licht, Druck, Vakuum?

Beispiel:

BASCO Vakuumprüfmaschine Modell PRE 60 L,

– BELVAC Lufttester Modell 595 LT Light Terster,

11.- Gesamter Innenanstrich Bank. Durch statische oder mobile Zerstäuberdüsen.

Beispiele:

-Bank von 3 Lackiermaschinen CARNAUD-METALBOX Engineering Modell „3200 Lackiermaschine“,

12.- Aushärteofen des gesamten Innenlacks. Maschenofen mit guter Behälterstabilität und zuverlässiger Kontrolle der Temperatur-Zeit-Kurve.

Beispiel:

– Interner Backofen ITS – LTG Modell IBO (Internal bake oven),

13.- Palettierer. Automatischer Betrieb, hohe Palettenhöhe (Hochgebinde) und Umreifung mit „Gebindekompression“.

Beispiel:

– BUSEE/ SJI Palettierer Modell BULK classic Serie R4002,

– CLEVERTECH Palettierer Modell APC – 50 HS,

– IDEMUR Palettierer Modell Poseidon P 400,

Transportsystem: Förderbänder und Magnetaufzüge. Sie müssen die Behälter vorsichtig bewegen und dabei Schäden durch Stöße, Stürze, Beschleunigungen usw. vermeiden.

Beispiel:

– Transportmittel der NSM Magnettechnik Gmbh,

– Transportmittel AUTORREMA,

Zu den Hilfslinieneinrichtungen und den Mitteln der Qualitätskontrolle brauchen wir uns nicht zu äußern. Darauf einzugehen, wäre zu lang für diese Art von Arbeit.

EMPFEHLUNGEN

In allgemeiner Form und ohne vorgefasste Reihenfolge werden wir einige grundlegende Empfehlungen geben, damit die imaginäre Linie unserer Studie richtig funktioniert.

Weißblech: Weißblech, das für die Herstellung von Gehäusen geeignet ist, kann doppelt reduziert und mit geringer Dicke sein. Als Getränkebehälter halten sie hohen Sterilisationsprozessen nicht stand. Sie unterliegen auch keinem inneren Vakuum, da sie in der Regel beim Befüllen mit einem Gas (Kohlendioxid, Stickstoff usw.) gefüllt werden und somit immer einen gewissen Innendruck aufweisen.

Eine gute Spezifikation kann Weißblechstärke 0,15 oder 0,16, Zinnbeschichtung 2,8/2,8, doppelt reduziert DR550 sein. Die Faserrichtung (Walzrichtung) sollte C sein, d.h. parallel zum Boden des Behälters, – siehe Abbildung 1 – dadurch werden Probleme mit flachen Facetten, unregelmäßiger Schweißnahtüberdeckung, gerissenen Flanschen usw. vermieden.

Schneiden: Wie bereits angedeutet, muss der Cutter eine Maschine mit ausgezeichneter Schnittqualität sein. Die Grate sollten minimal sein und zur Innenseite der Seitennaht hin positioniert werden. Siehe Abbildung Nr. 1. Dadurch wird das Risiko vermieden, dass der Lack mit dem Lack in Berührung kommt. Die maximalen Schnitttoleranzen sollen sein:

– Maximale Grate: 0,02 mm

– Maximaler Versatz (Höhe und Abwicklung): 0,06 mm. in 100 mm.

– Entwicklung (Toleranz): +0,05/-0,00 mm

– Höhe (Toleranz): +0,05/-0,05 mm

Karosserieschweißen: Es muss auf einer qualitativ hochwertigen Maschine mit einem minimalen Überlappungsverlust durchgeführt werden, um sicherzustellen, dass die Überlappung sehr gering ist. Dies minimiert das Risiko einer Metallexposition, die die größte Gefahr darstellt, die von dieser Art von Verpackung ausgehen kann.

Auf der Ebene der Abmessungen müssen geschweißte Körper diese Anforderungen erfüllen:

– Verlust der Überlappung. Kleiner als oder gleich 0,4 mm +/-0,1

– Dicke der Seitennaht (E): 1,4 e < E < 1,6 e

– Gehäuse-Innendurchmesser (Toleranzen): +/-0,05 mm

– Max. Disparität: 0,20 mm

Unter Disparität versteht man den Überstand der Kante am Ende der Schweißnaht, der dadurch entsteht, dass die Seiten des Körpers nach dem Walzen nicht perfekt bündig sind.

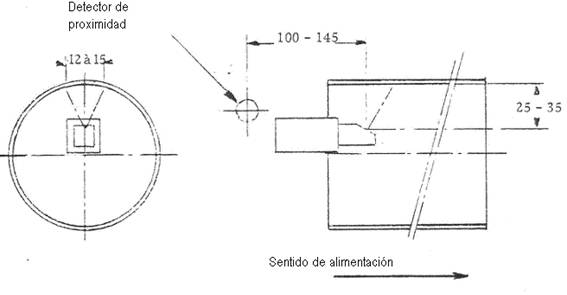

Abbildung 2 zeigt die Anordnung der Körper im Magazin der Schweißmaschine. Die angegebene Textleserichtung der Lithografie ist die gültige für das Schließen des Bodens auf der Rückseite des Gehäuses (entsprechend seiner Vorschubrichtung in der Schweißmaschine).

Bild Nr. 2: Positionierung der Karosserie auf der Schweißmaschine

Um eine ordnungsgemäße Schweißung zu erhalten, muss die Maschine mit einer doppelt gekühlten Riemenscheibe ausgestattet sein. In den in diesem Web veröffentlichten Arbeiten über das elektrische Schweißen, insbesondere „Verbesserungen des Kupferdrahtkreises in Schweißmaschinen“ und „Komas beim Schweißen und ihre mikrographische Kontrolle“, werden eine Reihe sehr gültiger Kriterien zur Verbesserung der Qualität des Schweißens angegeben, die für diese Art von Behältern besonders wichtig ist.

Wir möchten noch einmal betonen, dass das Vorhandensein von Metallauswürfen und -vorsprüngen innerhalb des Körpers, außerhalb der Schweißnaht, freiliegendes Metall und damit einen sehr ernsten Mangel für Getränkebehälter darstellt. Zwar lässt sich dieser Fehler durch die nachträgliche Lackierung auf der Naht und auf der gesamten Innenseite der Karosserie vermeiden, aber ab einer gewissen Größe der Partikel ist deren Abdeckung nicht mehr sicher.

Nahtnachbehandlung: Die erste Vorsichtsmaßnahme, die für eine ordnungsgemäße Nachbehandlung getroffen werden muss, ist die Anwendung von Stickstoffgas während des Schweißens. Sein Vorhandensein schließt die Anwesenheit von Sauerstoff an der Schweißstelle zum Zeitpunkt des Schweißens aus. Daher ist die Oxidation von Eisen ausgeschlossen. Die Abwesenheit von Eisenoxid auf der Naht ist Voraussetzung für eine gute Haftung des Schweißschutzlackes, sowohl innen als auch außen.

Es ist möglich, sich für einen Pulver- oder Flüssiglack für den Innenbereich zu entscheiden, aus Gründen der Konsistenz mit der anschließenden Gesamtlackierung, die flüssig ist, ist es in diesem Fall vielleicht vorzuziehen, einen Flüssiglack bei der Innenlackierung der Naht zu verwenden. Auf diese Weise können verträglichere Lacke beim Auftragen und Einbrennen verwendet werden.

Die folgende Tabelle gibt einen Überblick über die am häufigsten verwendeten Flüssiglacke und ihre wichtigsten Anwendungsdaten.

| FLÜSSIGLACKIERUNG DER SEITENNÄHTE | ||||||||

| Lackierung | Backofen | |||||||

| Verwendung in Nähen |

Typ Lack |

Inhalt Feststoffe |

Druck pumpen Kg/cm2 |

Temperat. Anwendung |

Viskosität (Ford 4) |

Nutzlast mgr/m linear*. |

Temperat. Backen |

Wetter min. Backen |

| Innerhalb | Organosol | 47% | 25 – 30 | 30º C | 16 – 22 „ | 100-110 | 370º C | 15 sec |

| Äußeres | Vinyl | 12% | 25 – 30 | 40º C | 14 – 18″ | 30 – 40 | 380º C | 15 sec |

| Gemessen in einer Breite von 5 mm | ||||||||

Der Flüssiglack wird mit einer Spritzpistole aufgetragen, die an einem Arm montiert ist, der eine Verlängerung des Schweißarms ist. Abbildung 3 zeigt die Einstellmaße. Der Lackdruck sollte eine Breite von ca. 12 mm haben, was durch Positionierung der Düse ca. 25 mm unterhalb der Naht erreicht wird. Die Düse wird durch einen Behälteranwesenheitsdetektor betätigt, der sich mindestens 100 mm vor der Düse befindet.

Bild Nr. 3: Einstellung der Flüssigkeits-Innensprühdüse

Gekerbt: Zu diesem Punkt verweisen wir auf das Werk „NOTCHED PACKAGING“, das in diesem Web veröffentlicht ist. Was dort für Konservendosen aus Weißblech angegeben ist, gilt auch für diesen Fall. Bei Getränkebehältern wird eine starke Reduzierung des Durchmessers eingesetzt, die bei 2-teiligen Behältern von 65 auf 52 Verschlussdurchmesser geht. In der dreiteiligen Technik ist es nicht möglich, diese Reduktion zu erreichen, aber durch die schrittweise Durchführung in mehreren Operationen ist es möglich, bedeutende Reduktionen zu erreichen, mit einem Durchschnitt von etwa 3 bis 4 Millimetern pro Reduktion.

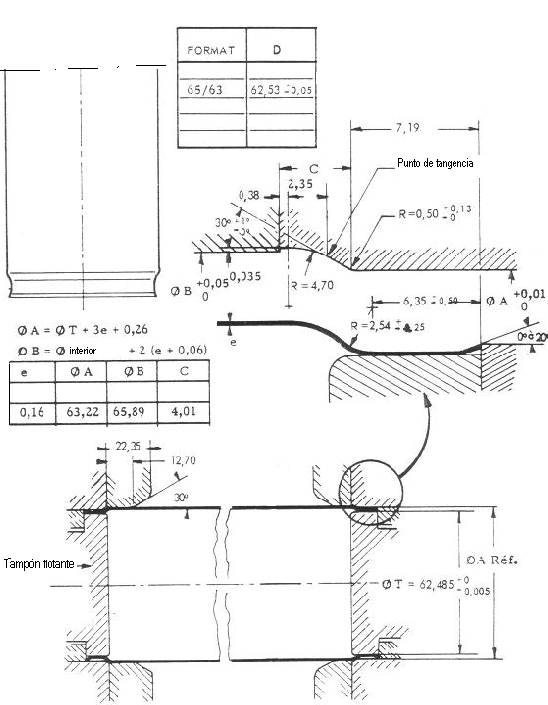

Um einen speziellen Fall zu verdeutlichen, zeigt Abbildung 4 die einfache Reduzierung eines Endes eines Körpers mit einem Durchmesser von 65 auf 63 mm unter Verwendung eines Pufferwerkzeugs. Es ist ein einfaches Beispiel, aber es zeigt, wie man sich verhalten sollte.

Abbildung Nr. 4: Einkerbung eines Körpers mit einem Tampon

Verzinnen: Dieser Vorgang muss mit einem Gerät durchgeführt werden, das mit „Nadel“-Werkzeugen – Spin Flanger – arbeitet. Es ist die einzige Möglichkeit, mit doppelt reduziertem Weißblech von geringer Dicke zu arbeiten, ohne das Problem von gerissenen Laschen.

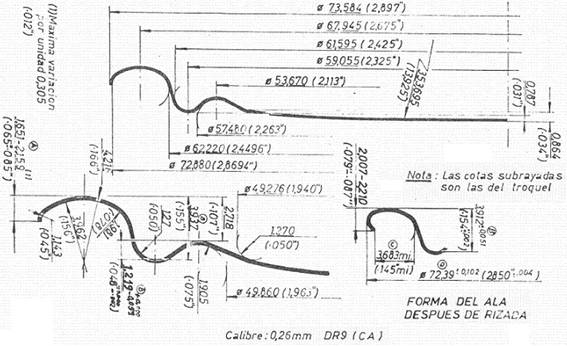

Die Zeichnung Nr. 5 zeigt die Form einer der mehreren Nadeln, die zu jedem Klemmkopf gehören. Ihre Anzahl hängt vom Durchmesser des Behälters ab. Sie können mit einer motorisierten oder einfach verrückten Drehbewegung arbeiten. Die Ergebnisse sind im ersten Fall effektiver.

Abbildung 5: Detail einer „Drehung“ und Messungen für dia.

Die Werte in der Tabelle gelten für einen Behälter mit 65 mm Durchmesser ohne Ausklinkung und sind als Beispiel angegeben, da diese Bördeltechnik sowohl für gerade als auch für ausgeklinkte Behälter verwendet werden kann.

Schließen: Die leicht zu öffnenden Deckel, die in „dreiteiligen“ Behältern verwendet werden, können vom gleichen Typ sein wie die, die für DWI – 2 Stück – Dosen verwendet werden, obwohl es nicht einfach ist, den gleichen Durchmesser zu verwenden, wenn man von der gleichen Körpergröße ausgeht, da die Ausklinkung begrenzter ist, daher ist es normal, Deckel für 3 Stück größer als für 2 Stück zu verwenden.

Die Böden können einen Zwischendurchendurchmesser zwischen Deckel und Körper haben, so dass eine Stapelbarkeit möglich ist. Sie verwenden ein spezielles Profil, das für das Arbeiten unter ständigem Innendruck geeignet ist. Ein Beispiel hierfür ist in Abbildung 6 dargestellt. Es handelt sich um einen Bodendurchmesser 62, der für den Behälter 65 gilt, der an seiner Bodenseite auf 62 und an seiner Deckelseite auf 57 geschnitten ist. Sein Profil ist leicht konkav, mit einem Dehnungswulst. Diese Form verleiht ihm Elastizität, um den Innendruck gut auszugleichen. Die Abmessungen dieses Hintergrunds sind in Millimetern und in Klammern in Zoll angegeben.

Abbildung Nr. 6: Bodenprofil für dreiteiligen Getränkebehälter

Ein wichtiges Detail für diesen Bodentyp, das auch beim leicht zu öffnenden Deckel verwendet werden kann, ist die Art und Weise, wie die Gummidichtung an seinem Flansch angebracht wird. Dies ist in Abbildung 7 zu sehen. Der Unterschied zu einem herkömmlichen Dosenboden liegt in der Höhe, bis zu der der Gummi an der Wand des Tanks reichen muss. Die Masse steigt höher als bei den klassischen Böden, bis sie den Radius des Schalenbodens erreicht.

Der Zweck dieser Gummierung ist der Schutz des Lacks an der Innenwand des Kolbens. Dieser Bereich ist derjenige, der bei der Bildung des Bodens am meisten leidet und oft leichte Risse im Lack erzeugt, die durch die Dehnung, die er beim Ziehen erfährt, verursacht werden. Aufgrund ihrer Form werden sie „Notenlinien“ genannt, da sie einem Notensystem ähneln. Wenn die Gummidichtung diesen Bereich abdeckt, vermeiden wir freiliegendes Metall, ein grundlegendes Ziel bei jedem Getränkebehälter.

Die Werte, die die Position der Verbindung definieren, sind wie folgt:

Bei leicht zu öffnenden Deckeln (tiefe Schale)

A = 5,6 mm

B = 4,0 mm

Für Böden mit konventioneller Wanne

A = 2,4 mm

B = 1,6 mm

Abbildung Nr. 7: Gummierungsbereich auf einem Getränkeboden

Für die Eigenschaften des Verschlusses des Deckels oder Bodens verweisen wir auf die bereits veröffentlichten Arbeiten über Verschlüsse.

Vollständige Innenlackierung: Dieser Vorgang, der spezifisch für Getränkebehälter ist, erfordert besondere Aufmerksamkeit. Damit wird die Innenseite des Behälters, einschließlich des Bodens, mit einem neuen Lack beschichtet. Auf diese Weise erhält man eine zweite Lackschicht, die über der flach aufgetragenen und über der Schweißnaht liegt und kleine Kratzer oder Beschädigungen, die bei der Herstellung der Dose entstanden sind, abdeckt. Die Applikation erfolgt auf einer Batterie von Beschichtungsmaschinen, die auf einer gemeinsamen Werkbank montiert sind. Es werden mehrere von ihnen benötigt, weil ihre individuelle Kadenz niedriger ist als die der anderen Maschinen der Linie, und auch, weil es notwendig ist, jede einzelne von ihnen häufig für eine Tiefenreinigung anzuhalten, um Lackverschmutzungen auf der Außenseite des Behälters zu beseitigen. Aus diesem Grund und um die Linie während der Reinigung nicht zu stoppen, muss mindestens eine Beschichtungsmaschine im Überschuss vorhanden sein, so dass jede von ihnen im Wechsel gereinigt werden kann.

Die Lackierung wird durch Einbrennen des Lacks in einem Ofen, der die Behälter in loser Schüttung aufnimmt, abgeschlossen.

Palettieren: Verpacker verlangen in der Regel eine Palettierung in doppelter Höhe,um Handling und Transport zu vereinfachen. Um ihm Festigkeit zu verleihen, wird ein vertikaler Druck auf die Last ausgeübt, der sie mit Hilfe von Gurten hält, die sich auf einem Rahmen, meist aus Holz, abstützen. Siehe Abbildung Nr. 8.

Abbildung Nr. 8: Palettierte Getränkebehälter

0 Comments