VORSCHLAG

Die Klinge oder das Messer ist ein grundlegender Teil in jedem Werkzeug zur Herstellung von Deckeln, Böden oder tiefgezogenen Behältern. Er ist im festen Teil des Werkzeugs untergebracht, das auf dem Pressentisch montiert ist. Dieser feste Teil wird oft als Matrix bezeichnet. Er ist an der „Matrizengrundplatte“ befestigt und hat die Aufgabe, mit Hilfe des „Stempels“ die Metallscheibe zu schneiden. Er wirkt auch als Anschlag an seiner Innenseite, beim Aufwärtshub des „Bügelrings“ des Stahls.

In der Regel werden zwei Arten von Klingen oder Messern verwendet:

A.- Stahlschneider. Wird für Bodenformen oder gefüllte Behälter mit runder Form und geringer Auslastung verwendet, oder in Bodenformen oder gefüllten Behältern mit rechteckiger, ovaler oder einer anderen nicht runden Form.

B.- Fräser mit Hartmetalleinsatz: Wird bei Werkzeugen mit hoher Produktion für Böden und runde tiefgezogene Behälter verwendet. Ihre Lebensdauer ist viel länger als die der ersten, sie haben eine geringere Wartung, obwohl ihre Kosten höher sind.

Es ist ratsam, wann immer möglich, Schneidmesser mit Hartmetalleinsätzen zu verwenden. Allerdings können Fräser aus gutem Qualitätsstahl ein gutes Ergebnis liefern.

Wir werden auf einige Überlegungen zur Konstruktion, Verwendung und Wartung beider Typen eingehen.

GRUNDÜBERLEGUNGEN

Es gibt eine Reihe von Vorsichtsmaßnahmen, die bei der Konstruktion und Wartung der Schneidgeräte beachtet werden sollten. Daher ist bei den folgenden Teilen besonderes Augenmerk auf die Maßhaltigkeit und Oberflächengüte zu legen:

a.- Schneide. Sie ist unerlässlich, um einen gratfreien und präzisen Schnitt zu erzielen.

b.- Außendurchmesser des Gehäuses in der „Matrizengrundplatte“. Prüfen Sie die Konzentrizität zwischen der Schneide und diesem Durchmesser sowie die Rechtwinkligkeit zu seiner Basis. Dies ermöglicht eine gute Ausrichtung und Justierung der Matrize. Dies erfordert auch ein hervorragendes Finish der betroffenen Oberflächen.

c.- Fräserboden: Er muss vollkommen flach, parallel zur Schneide und rechtwinklig zum Außendurchmesser sein. Sie sorgt für eine gute Montage des Messers.

Je nach verwendetem Messertyp muss die Schneide der Messer von Zeit zu Zeit nachgearbeitet werden. Dies wird durch Schleifen auf einer Flachschleifmaschine erreicht. Es ist ratsam, ein bestimmtes Schleifsystem zu verwenden, das es ermöglicht, vier niedrige Bereiche an dieser Kante und vier hohe Punkte zu erhalten. Diese vier Höhepunkte sind sehr wichtig. Es ist wichtig, dass diese vier Punkte mit einer Toleranz von + 0,05 mm vollständig parallel zur Basis der Klinge sind. Die vier unteren Bereiche der Schneidkante erfordern nicht so viel Präzision in der Ausführung, und ihre Höhe kann von einem Punkt zum anderen um + 0,25 mm variieren. Ein Beispiel für diese vier Abschneidepunkte ist unten in Abbildung 1 zu sehen.

Der Zweck der Herstellung dieser Hochpunkte ist, dass das Schneiden des Materials – Weißblech oder anderes – durch eine Scherenwirkung erfolgt, anstelle einer gleichzeitigen Scherung der gesamten Schnittlinie. Dies wird erreicht:

– Reduzieren Sie die zum Schneiden des Materials erforderliche Kraft

– Führen Sie den Schnitt schrittweise durch

– Reduzierung des Trittschallpegels

– Verbessern Sie die Leistung und Lebensdauer von Werkzeugen

STAHLSCHNEIDER

Sie sind aus nicht verformbarem, hochchromhaltigem Werkzeugstahl gefertigt. Bei diesem Fräsertyp muss die Endhärte des Werkstücks überprüft werden. Sie muss immer größer sein als die des Stempels, mit dem sie ein Arbeitspaar bildet. Normalerweise liegt sie in der Größenordnung von 62 – 64 HRc. Das Maß dieser Härte sollte bei der ersten Überprüfung an der Seite jedes Fräsers markiert werden. Der Schneidedurchmesser und der Außendurchmesser sollten mit einer geeigneten Messschraube überprüft werden. Es sollte auch auf einer Drehbank geprüft werden, ob beide Durchmesser gut konzentrisch sind.

Wenn es notwendig wird, den Fräser – die Oberseite des Fräsers – zu schleifen, muss unbedingt sichergestellt werden, dass der gesamte verschlissene Bereich entfernt wurde. Bei diesem Vorgang verliert das Teil an Höhe, und es kann notwendig sein, es zu ergänzen. Die verwendeten Unterlegscheiben müssen gratfrei sein, eine gleichmäßige Dicke aufweisen und gefräste Löcher haben. Die Anzahl der Zusätze sollte auf ein Minimum beschränkt werden. Nach jedem Schleifvorgang müssen alle Grate sorgfältig mit einem feinkörnigen, gut geölten Handstein entfernt werden.

Im Falle einer Doppelmatrize müssen beide Schneiden auf die gleiche Höhe geschliffen werden. Die Schärfe darf 0,4 mm nicht überschreiten. Dieses Schleifen muss durch Wiederholung der vier oben erwähnten Schnittpunkte erfolgen, daher muss ein spezielles, vorher für diesen Vorgang vorbereitetes Werkzeug oder eine geeignete Hilfs-Magnetspannplatte auf der Flachschleifmaschine verwendet werden. Natürlich muss darauf geachtet werden, dass der obere Teil des Fräsers nicht mit der Schleifscheibe verbrannt wird.

Mit dem Abziehstein sollten Sie nur die inneren und oberen Schneidwandflächen mit sehr leichten Schlägen von Schleifgraten befreien. Es kann nicht zur Korrektur von Scherschüben und verkratzten Oberflächen verwendet werden. Diese Probleme müssen korrigiert werden, indem diese Wand der Schaufel begradigt wird, indem sie mit einer Neigung von ½º hergestellt wird, so dass diese Wand diese Neigung aufweist, mit Ausgang nach unten.

Die Unterseiten – Sitzflächen – der Fräser sollten auf Grate, Vertiefungen oder Verformungen geprüft und ggf. poliert werden, um eine vollständige Kontaktfläche zu erhalten.

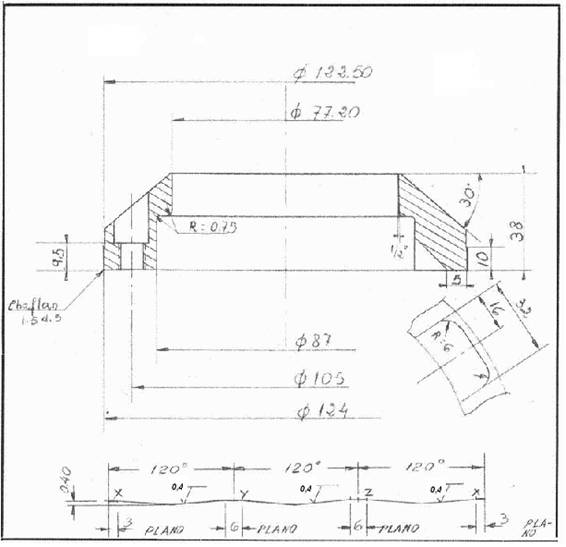

Bild Nr. 1: Schneidmesser für Böden mit Durchmesser. 62, in Stahl

Abbildung 1 zeigt den Querschnitt eines Stahlfräsers, der für einen Boden mit einem Durchmesser von 62 mm – 208,5 American – ausgelegt ist. Der untere Ausschnitt zeigt die Entwicklung der Schneidkante mit den vier oben beschriebenen Hochpunkten. Die oben gemachten Ausführungen zu Teilen mit hoher Präzision und exzellentem Finish sind in diesem Fall mit den Durchmessern 77,20 und 124 und der Basis des Teils identifiziert. Die auf diese Messungen anzuwendenden Toleranzen sind in Abbildung 2 dargestellt.

HARTMETALLFRÄSER

Dies ist der häufigste Fall. Der Hartmetalleinsatz muss vorsichtig gehandhabt werden, da jeder Schlag, Sturz usw. zum Bruch des Hartmetalleinsatzes führen kann.

Er besteht aus zwei Teilen: einem Grundkörper oder Halter aus Werkzeugstahl und einem Hartmetallring, der vor der Bearbeitung in den Sitz des Halters oder Grundkörpers heiß eingepresst wird.

Die Härte eines Hartmetallfräsers wird selten geprüft, da sie eine wesentliche Eigenschaft dieses Materials ist und in der Regel richtig ist. Die Verformung durch Ovalisierung der Schneidkante des Schneideinsatzes – Hartmetall – kann entweder mit einer Messschraube oder mit einem Fühler auf der Drehmaschine überprüft werden.

Wenn die innere – schneidende – Wand der Hartmetallplatte unrund, zerkratzt oder ausgefranst ist, muss sie auf einen ¼-Grad-Winkel geschliffen werden. Kratzer und Ovalisierung sollten jedoch aufgrund der hohen Härte des Hartmetalls nicht auftreten. Der gesamte geschliffene Teil, der durch sukzessiven Verschleiß abgetragen wird, darf nie mehr als 0,05 mm über dem Nenndurchmesser des Fräsers liegen.

Der Abstand zwischen dem Stempel und dem Messer an seinem Schneidendurchmesser sollte nach dem Schleifen überprüft werden, um sicherzustellen, dass er ausreichend ist. Dieser Schnittspalt zwischen dem Stempel und der Klinge wird bei 10 % der Metalldicke für Stahl und 15 % für Aluminium eingehalten.

Nach einer gewissen, meist sehr langen Zeit der Tätigkeit ist es notwendig, die Schneide am Messer zu schärfen. Um beim Schärfen eine einwandfreie Oberfläche der Schneidplatte zu erhalten, sollte ein Diamantstein mit geeigneten Hartmetalleigenschaften verwendet werden. In den meisten Fällen muss beim Schärfen nicht mehr als 0,10 mm in der Höhe abgetragen werden. Für größere Schleifarbeiten, die möglicherweise durch eine gebrochene Schneide erforderlich sind, kann es besser sein, zuerst eine grüne Hartmetallscheibe zum Schruppen und dann eine Diamantscheibe zum Schlichten zu verwenden.

Wenn der Abstand von der Schneide zur „Matrizenmitte“-Lippe durch aufeinanderfolgendes Schleifen verloren gegangen ist, kann er durch die Verwendung von Unterlegscheiben auf der Klinge wiederhergestellt werden. Wenn diese Höhenergänzungen verwendet werden, müssen sie wie bei Stahlfräsern gratfrei und gleichmäßig dick sein und ihre Löcher gefräst haben. Die Anzahl der Beilagen sollte auf ein Minimum beschränkt werden.

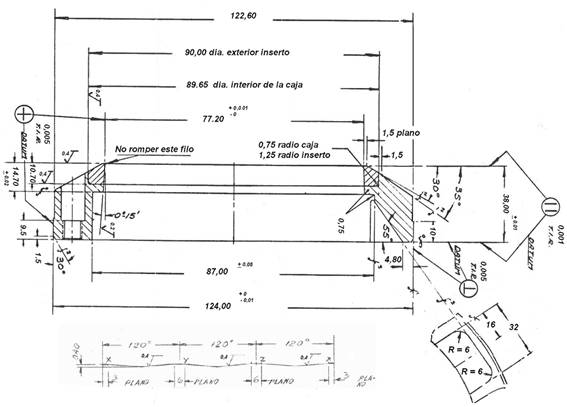

Ein Schneidmesser dieses Typs ist in Abbildung 2 dargestellt. Dies ist die gleiche Klinge wie in Abbildung 1, d.h. für einen Bodendurchmesser von 62, aber mit einem zusätzlichen Hartmetalleinsatz. Die Gesamtabmessungen sind in beiden Fällen gleich, aber es gibt kleine Unterschiede zwischen den beiden, abgesehen vom Einsatz selbst, wie z. B.:

– Der Austrittswinkel des Schneiddurchmessers ist in diesem Fall kleiner, 1/4º für Hartmetall – 0º 15′- und ½º für Stahl.

– Es gibt vollständigere Anmerkungen zu Toleranzen, Zeichen der Oberflächengüte, Parallelität, Konzentrizität,…

Das Material, aus dem der Fräser besteht, ist:

– Klingenkörper oder Halter: Werkzeugstahl, der auf eine Härte zwischen 50-55 HRc behandelt wurde.

– Einsatz: Wolframkarbid Sorte C 11

Bild Nr. 2: Schneidmesser für Böden mit Durchmesser. 62, mit Hartmetalleinsatz

Das Gehäuse für den Einsatz muss auf einen kleineren Durchmesser als den Außendurchmesser des Einsatzes bearbeitet werden. Der Unterschied zwischen den beiden kann 0,35 mm betragen. Der Halter muss erwärmt und dann der Einsatz eingepresst werden. Zum Schluss wird die Baugruppe wieder in Ordnung gebracht. Siehe Details der Strümpfe in Abbildung Nr. 2. Um den Einsatz im Inneren des Stützkastens zu befestigen, kann die Wand des Kastens leicht um 0º 20′ geneigt werden, so dass die Öffnung des Kastens kleiner ist als sein Boden, so dass der Einsatz, sobald er untergebracht ist, kontinuierlich nach unten gedrückt wird.

Die Werte für die Toleranz, das Vorzeichen der Oberflächengüte, die Rechtwinkligkeit und die Rundlaufgenauigkeit, die für dieses Stück angegeben sind, gelten auch für das in der Zeichnung Nr. 1 dargestellte Stahlblatt.

Wie bei Stahlklingen sollten auch bei Hartmetall-Wendeplattenfräsern die Unterseiten – Sitzflächen – auf Grate, Vertiefungen oder Verformungen überprüft und ggf. poliert werden, um eine volle Auflagefläche zu erhalten.

0 Kommentare