EINLEITUNG

Die klassischste geometrische Form eines Behälters ist der zylindrische Behälter, der auch am einfachsten herzustellen ist. Es kommt jedoch sehr häufig vor, dass bestimmte Produkte im Handel mit anderen Aufmachungen wie rechteckig, oval, trapezförmig usw. verbunden sind. Es ist auch möglich, Behälter mit kreisförmigem Boden und Deckel, aber mit verschiedenen Körperformen, wie z. B. kegelstumpfartig, exagonal, kubisch usw. zu verlangen. Bei den letztgenannten Formen wirkt sich die nicht zylindrische Konfiguration des Körpers logischerweise nicht auf seine Enden aus, die weiterhin ihre zylindrische Konfiguration beibehalten, um den Deckel und den Boden befestigen zu können. Ein Beispiel für diese Art der Verpackung ist in Abbildung 1 dargestellt.

Abbildung Nr. 1: Zylindrische Enden und kubischer Zentralkörper, erhalten durch Expansion.

Für den Behälterhersteller stellt sich bei der Nachfrage nach einer nicht-zylindrischen Dosenkonfiguration die Frage nach dem idealen Verfahren zur Formgebung des Behälterkörpers. Wie alles, seit der Herstellung der ersten rechteckigen Behälter (die am häufigsten vorkommen) bis zur heutigen Zeit, haben sich die primitiven Lösungen weiterentwickelt, um bessere Qualitätsergebnisse und eine höhere Produktionsgeschwindigkeit zu erreichen. Heute gibt es auf dem Markt eine breite Palette von Geräten, die von verschiedenen Firmen hergestellt werden und die Ihnen die Wahl zwischen mehreren Optionen ermöglichen.

UMFORMVERFAHREN

Wir werden die gebräuchlichsten kommentieren, wenn wir davon ausgehen, dass wir einen rechteckigen Behälter herstellen wollen.

1. Methode

Das älteste Verfahren besteht darin, eine Faltmaschine, automatisch oder manuell, zu verwenden und mit ihr, ausgehend von der flachen Abwicklung des Behälters, die vier Seiten desselben, wenn er rechteckig oder quadratisch ist, mit dem gewünschten Radius zu biegen. Es ist auch möglich, die vier Ecken nicht parallel zu falten, um z. B. einen Pyramidenstamm oder eine andere gewünschte Form anzudeuten. Um mit einer kleinen konventionellen Biegemaschine zu arbeiten, ist es notwendig, sie richtig vorzubereiten, die Biegewalze mit dem entsprechenden Radius zu dimensionieren, einen langen Zuführtisch zum Ablegen der flachen Körper zu platzieren (wenn die Maschine keinen hat), einige niedrige Anschläge auf diesen Tisch zu setzen, um die Position des Körpers in der Biegesituation jeder Ecke zu begrenzen, usw.

An den Enden des Körpers muss ein kleiner Rand für die Fugenüberlappung gelassen werden. Sie wird in der Regel in oder an einer Ecke mit einem Handschweißgerät durchgeführt. Früher wurde dieser Vorgang auf einer manuellen Agrafadora durchgeführt und mit einem Zinnlötkolben verbunden. Auf dem Bild Nr. 2 sehen Sie eine manuelle Abkantpresse und eine Schweißmaschine, die für diese Arbeitsweise geeignet sind.

Bild Nr. 2: Minimale Grundausstattung zur Herstellung eines rechteckigen Körpers

. Dieses Verfahren ist sehr langsam und wird heute kaum noch verwendet, obwohl es für kleine Produktionen die günstigste Installation ist. Geeignete Gebrauchtgeräte sind auf dem Markt zu finden.

2.: Methode:

Sie ist derzeit die am meisten verwendete. Sie besteht in der Herstellung eines zylindrischen Körpers, der die gleiche Ausdehnung und Höhe hat wie der Körper des zu erhaltenden Formbehälters. Dazu wird ein herkömmliches Elektroschweißgerät verwendet, eines der vielen auf dem Markt erhältlichen, wobei der Überlappungsverlust in der Schweißnaht so gering wie möglich sein wird, um eine spätere Ausdehnung zu erleichtern, eine sehr dicke Schweißnaht wird übermäßig verformungsfest sein. In der Realität sollte die Entwicklung des Zylinders etwas kleiner sein als die theoretische Entwicklung des zu erhaltenden rechteckigen Behälters, da es bei der anschließenden Ausdehnung zu einer leichten Streckung des Materials kommt. Um zu wissen, wie man die Entwicklung und Höhe des Körpers eines nicht-zylindrischen Behälters, der mit diesem System hergestellt wurde, berechnet, können Sie die Arbeit sehen:

Bestimmen der Abmessungen eines rechteckigen oder nicht zylindrischen Behälters

Der zylindrische Körper wird dann mit Hilfe einer speziellen Maschine, der Expansionsmaschine, in eine rechteckige – oder eine andere gewählte Form – umgewandelt. Es gibt verschiedene Typen auf dem Markt, von verschiedenen Herstellern, die sich in ihrem Design stark unterscheiden können.

Diese Maschinen können zunächst in zwei Gruppen eingeteilt werden:

1º.- Diejenigen, die die Umwandlung der Form des Körpers in einer progressiven Art und Weise, Übergang von der zylindrischen Konfiguration auf die gewünschte durch Zwischenerscheinungen in einer kontinuierlichen Weise, das heißt, in einem einzigen Prozess.

2º.- Diejenigen, die diese Transformation schnell durchführen.

1º.- Progressiver Expander:

Sie wird unmittelbar hinter der Schweißmaschine positioniert. Die Verbindung zwischen den beiden wird durch einen kleinen Magnetförderer hergestellt, der die Unbeweglichkeit des Behälterkörpers sicherstellt, so dass sich die Schweißlinie nicht dreht oder ihre Position verändert. Die Maschine selbst ist eine Art Durchgang, bestehend aus:

– Eine innere Leiste, die ihren Querschnitt schrittweise von rund zu rechteckig ändert und auf der der Behälter gleitet.

– Eine Reihe von externen Antriebsrollen, die auf den Körper wirken und ihn auf der Leiste verformen.

Eine Innenansicht dieses Typs von Expansionsadota ist in Foto Nr. 3 dargestellt.

Abbildung Nr. 3: Detail eines progressiven Expanders

Wenn es notwendig ist, die Innenseite der Seitennaht mit Lack zu schützen, ist es erforderlich, die Lackauftragsrohre von der Schweißmaschine durch diese Maschine zu führen, den Lack aufzutragen und nach dem Aufweiten der Karosserie auszuhärten. Das Foto Nr. 4 zeigt eine Gesamtansicht einer ähnlichen Maschine.

Bild Nr. 4: Übersicht über einen Progressiv-Expander

2º.- Schneller oder sofortiger Expander:

Dieser Typ besteht im Wesentlichen aus:

– Ein zylindrisches Körperzuführsystem.

– Ein Schweißausrichtungskopf in seiner spezifischen Position

– Ein Expansionskopf.

– Ein Download von reformierten Einrichtungen

Die Maschine kann an einem Punkt montiert werden, der weiter von der Schweißmaschine entfernt ist als der vorherige Typ. Es ist sogar möglich, die Schweißnaht vorher mit Lack zu schützen, solange der Behälter ausreichend kalt an der Expansionsmaschine ankommt.

Da die Arbeitsgeschwindigkeit dieses Maschinentyps gering ist, werden, wenn eine bestimmte Produktionsgeschwindigkeit erforderlich ist und die Größe des zu produzierenden Behälters nicht sehr groß ist, Doppelmaschinen eingesetzt, d.h. Maschinen, die mit zwei Sätzen von parallel arbeitenden Doppelköpfen ausgestattet sind.

– Körperfütterungssystem:

Wenn die Behälter waagerecht in die Maschine einlaufen, handelt es sich in der Regel um einfache Schwerkrafttropfen, die die Körper von einem Hängeförderer aufnehmen. Bei Doppelmaschinen sind zwei Wege für die Beschickung und Entnahme von Körpern erforderlich, so dass am Einlass ein Körperteiler und am Auslass eine Umgruppierung erforderlich ist. Ein Beispiel für diesen Fall ist in Foto Nr. 5 dargestellt:

Abbildung Nr. 5: Doppelter automatischer Expander.

– Kopf für die Schweißorientierung:

Bei nicht runden Behältern, z. B. rechteckigen, muss die elektrische Verschweißung der Seitennaht immer an der gleichen Stelle positioniert werden, so dass sie an allen vier Seiten gleich bleibt, noch genauer, wenn die Seiten lithographiert sind. In diesem Fall kommt die Schweißnaht aufgrund der Bewegung des Körpers auf seinem Weg zwischen Schweißmaschine und Expansionsmaschine in einer zufälligen Anordnung an der Maschine an. Ein horizontaler zylindrischer Kopf wird verwendet, um die Position des Gelenks zu sichern, der den Körper schnell rotieren lässt und ihn stoppt, wenn das Gelenk die richtige Stelle erreicht hat. Die Nahtposition wird mit Hilfe eines externen Präzisionssensors erfasst, der eine Fotozelle, ein mechanischer Sensor usw. sein kann, dessen Auswahl von der Art der Schweißung abhängt.

Auf der linken Seite des Fotos Nr. 6 ist ein Schweißorientierungskopf zu sehen. Der Körper wird von einer Wiege in den Orientierungskopf eingesetzt, der ihn, angetrieben von einem Schieberarm, aus dem Zuführsystem aufnimmt. Sobald der Körper ausgerichtet ist, wird er auf dieselbe Wiege gelegt, von der aus er in die Spindel eingeführt wurde, und von dort aus bewegt er sich durch eine alternative Bewegung derselben vor die nächste Spindel. Damit sich der Körper nicht bewegt, wird er mittels eines sanften Magnetfeldes ruhig gestellt.

Abbildung 6: Orientierungs- und Ausdehnungsköpfe

– Erweiterungskopf:

Er nimmt den orientierten zylindrischen Körper auf, der aus der Wiege geschoben wird, und verformt ihn zur gewünschten Silhouette. Damit die neue Form des Behälters dauerhaft erhalten bleibt, muss das Metall einer Belastung ausgesetzt werden, die seine Elastizitätsgrenze überschreitet.

Dieser Kopf, der einen Abschnitt in der Nähe desjenigen hat, der den Körper aufnehmen muss, besteht aus einem festen Teil und einem anderen Teil, der sich bewegt und ausdehnt, wenn der Körper eingeführt wurde. Wenn der bewegliche Teil seinen maximalen Hub erreicht, fällt die Entwicklung des Kopfteils mit dem Umfang der endgültigen Form des Körpers zusammen.

Im Falle des Fotos Nr. 6, auf dem Sie den Spreizkopf im Vordergrund sehen können, handelt es sich um ein Werkzeug für rechteckige Behälter. Der untere Teil dieses Werkzeugs bleibt fixiert, während der obere Teil nach dem Einsetzen des Körpers angehoben wird, d.h. die kleinere Seite des Rechtecks mit abgerundeten Ecken stimmt mit der Abmessung der kleineren Seite des aufgeweiteten Körpers überein, während die größere Seite in der eingefahrenen Position des Werkzeugs kleiner ist als die größere Seite des Körpers. Dadurch kann der Körper in seiner zylindrischen Ausgangsposition problemlos eingesetzt werden. Dann bewegt sich der obere Teil – oder die Schale – nach oben, bis die größere Seite des Werkzeugs den gewünschten Wert für den Behälter erreicht.

Die Bewegung der Schale erfolgt durch die Wirkung einer horizontalen Spreizstange, die sich abwechselnd auf der Achse des Werkzeugs bewegt, das mit schiefen Ebenen ausgestattet ist, die auf andere – Spreizkeile – wirken, die sich im Inneren der Schale befinden, die Rückkehr zum Ausgangspunkt erfolgt durch die Wirkung von Federn.

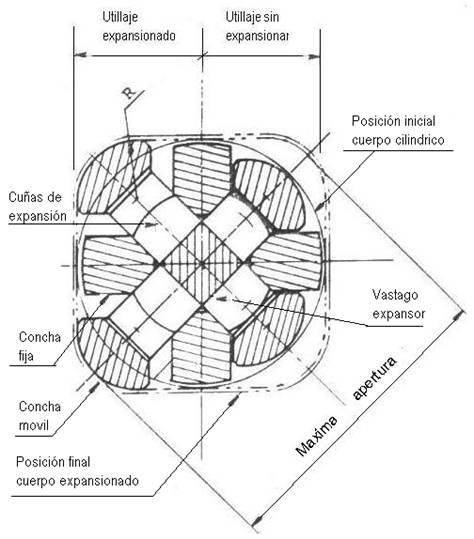

Je nach gewünschter Form des Behälters kann die Ausführung dieses Werkzeugs variieren, aber im Allgemeinen wird das oben beschriebene Prinzip angewandt. In der Zeichnung Nr. 7 ist zum Beispiel ein Ausschnitt eines Expansionskopfes für einen quadratischen Kanister dargestellt. In diesem Fall hat er vier bewegliche Schalen, die mit den vier Ecken übereinstimmen, die sich durch die Spreizkeile öffnen, auf die die zentrale Spreizstange wirkt. In der Mitte der vier Flächen befinden sich vier feste Schalen, die den Körper zunächst zentrieren, wenn er in zylindrischer Form zugeführt wird.

Bild Nr. 7: Querschnitt durch einen Expansionskopf

– Herunterladen:

Nachdem der Körper in seine neue Form gebracht wurde, wird er mit Hilfe eines Auszieharms, der ihn in der Entladewiege ablegt, vom Kopf entfernt. Diese wird über ein Transportsystem an die nächste Maschine übergeben. Bei einer doppelten Expansionsadota muss die Produktion beider Teile in einer Spur zusammengeführt werden.

Dieser Typ des Schnellexpanders kann auch mit dem Behälterkörper in vertikaler Position arbeiten. Bei dieser Variante ist der Expansionskopf hängend und der Behälter wird von unten über eine Platte mit einer Aufwärts-Abwärts-Bewegung in ihn eingeführt.

Es gibt Maschinen, die einen dritten Kopf haben, dessen Aufgabe es ist, die Flächen des Körpers nach dem Aufweiten abzuflachen, d.h. auf diesen Flächen einige Verstärkungsrippen oder Facetten zu markieren. Dies hat mehrere Auswirkungen:

– Beim Expansionsvorgang, wenn das Metall seine Elastizitätsgrenze überschreitet, entstehen an den größeren Seiten des Körpers oft unregelmäßige Wellen oder Verformungen, die dem Behälter ein schlechtes Aussehen verleihen. Mit diesen Nerven werden diese Verformungen beseitigt.

– Diese Rippen, die normalerweise in Richtung der Höhe und nur an den größeren Seiten angebracht sind, geben dem Behälterkörper mehr Widerstand.

Dieser dritte Kopf ist bei kleinen Paketen nicht erforderlich. Es funktioniert durch ein kombiniertes System der Prägung von außen nach innen auf jeder Seite.

Die Technologie zur Herstellung von nicht-zylindrischen Behältern findet auch Anwendung bei der Produktion von kegelstumpfförmigen Behältern, die häufig als Behälter für Farben und andere industrielle Anwendungen eingesetzt werden. Bei diesen Behältern werden verschiedene Arten von Verschlüssen verwendet, wobei die gängigsten die sogenannten „Eimer“-Typen sind.

Dehntechniken erfordern die Verwendung von Metallen mit etwas größerer Dicke als ihre zylindrischen Gegenstücke und niedrigeren Härten.

0 Comments