EINLEITUNG

Im Laufe der Zeit haben sich die Fertigungslinien für Verpackungen rasant weiterentwickelt, immer mit dem Ziel, ein fünffaches Ziel zu erreichen:

– 1º.- Verbessern Sie die Technologie der Ausrüstung, um die Qualität der Verpackung zu erhöhen.

– 2º.- Um die Produktionsrate zu erhöhen, so dass mehr Behälter pro Zeiteinheit erhalten werden können.

– 3º.- Die Installationen zu automatisieren, um die direkte Arbeit an den Geräten zu reduzieren.

– 4º.- Optimieren Sie die Verwendung von Rohstoffen, um deren Verbrauch zu reduzieren.

– 5º.- Verdichten Sie den Standort von Maschinen, um belegte Fläche zu sparen.

Alle hatten einen sehr wichtigen Einfluss auf die Kosten des Betriebs, entweder direkt (Einsparungen bei Rohstoffen oder direkter Arbeit) oder indirekt (Reduzierung des Ausschusses aufgrund mangelhafter Qualität oder der Fläche von Industriegebäuden).

In dieser Arbeit werden wir uns auf den 2. und 3. Punkt konzentrieren, d.h. auf die Entwicklung der Geschwindigkeit und des Personaleinsatzes auf einer Linie im Laufe der Zeit. Wir werden es am konkreten Fall einer Anlage zur Herstellung von dreiteiligen Rundbehältern für Konserven sehen. Die Produktivitätssteigerung, die durch die Verbesserung beider Faktoren erreicht wurde, ist beeindruckend.

Für sie werden wir einige Beispiele von Konstruktionslinien für dieses Produkt aufstellen, wobei wir alte mit modernen vergleichen, obwohl alle von ihnen von möglicher aktueller Verwendung sind, abhängig von der industriellen Entwicklung des Landes (Kosten der Arbeit), Investitionsmöglichkeiten oder dem Volumen des Marktes, für den es bestimmt ist. Am Ende wird eine zusammenfassende Tabelle erstellt, die die Entwicklung der Produktivität, ausgedrückt in Arbeitsstunden pro tausend Behälter (H.H.%0), zeigt.

LANGSAMFAHRSTELLEN

A: Zeichnungslinien

Bei der Eingliederung der primitiven Maschinen in die metallverarbeitende Industrie, die anfangs alle von Hand gefertigt wurden, wurden sie in Gruppen gleichen Typs geordnet, z. B. wurden alle Bördelmaschinen oder alle Bördelmaschinen usw. gesammelt, getragen von der Idee, die Fertigungswerkstatt durch spezialisierte Arbeit zu organisieren. Das bedeutete, dass sehr viel Material im Laufe der Produktion hin und her bewegt werden musste.

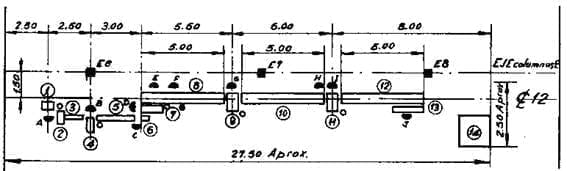

Schon bald, zu Beginn des 20. Jahrhunderts, begann man, die Linien zu organisieren und die Maschinen entsprechend der Arbeitsfolge der herzustellenden Verpackung anzuordnen. Die Verbindung zwischen ihnen wurde mit Hilfe von Speichertischen oder Förderern hergestellt. So war es zu Beginn dieses Jahrhunderts üblich, mit Geräteanordnungen wie der in Abbildung 1 beschriebenen zu arbeiten. Sie ist für die Herstellung von runden, agrafierten und geschweißten Behältern, insbesondere von einer bestimmten Größe, bestimmt.

Zeichnung Nr. 1: Handlinie für runde Behälter mit gesäumten und geschweißten Nähten

Die Linie setzt sich zusammen aus:

1.- Flachkörper-Eckenstumpfmaschine

2.- Karosseriewalzmaschine, die den Zylinder formt. Beide Maschinen werden mit nur einem Arbeiter bedient.

3.- Schwerkraftförderer oder Rampe für die Übergabe des Wickelkörpers.

4.- Bigornia-Presse zum Formen von Haken an den Enden des Körpers. Bedienung durch eine Person

5.- Bandförderer, mit Flussmittelapplikator (Vorbereitung für Lötzinn). Erfordert einen Bediener.

6.- Speisung oder Wartetisch von Körpern

7.- Bigornia Presse für die agrafado der Haken des Körpers. Bedienung durch eine Person

8.- Kettenförderer zum manuellen Auftragen von Lötzinndraht, erfordert zwei Bediener.

9.- Manuelle Schälmaschine. Ein Bediener

10.-Gurtförderer

11.- Manuelle Verschließmaschine. Zwei Bediener, einer führt die Deckel zu und der andere verschließt sie

12.- Gurtförderer

13.- Verpackung. Ein Bediener

14.- Speicherplattform

Die Verpackung erfolgte zunächst in Papiertüten oder Kartons. Später wurde die direkte Palettierung eingeführt.

Auf der Zeichnung ist der ungefähre Platz, den eine Linie dieser Eigenschaften einnimmt, angegeben, ebenso die notwendigen Gasanschlüsse mit schwarzen Kreisen und Strom mit weißen Kreisen.

Die theoretische Produktionskapazität liegt bei 1000 Behältern/Stunde und das menschliche Team besteht aus 10 direkten Mitarbeitern, zu denen wir einen weiteren hinzufügen mussten, um defekte Behälter zu bergen. Insgesamt 11 Personen. Daher wird 11 H.H.0/00 benötigt. In der Zeichnung Nr. 1 sind die Arbeitsplätze durch Halbkreise in schwarzer Farbe dargestellt und mit Großbuchstaben gekennzeichnet. Die Arbeitskräfte, die zum Schneiden der Flachkörper aus Blechen benötigt wurden, sind nicht berücksichtigt, denn da die Produktionskapazität der Scheren weit über der Linie lag, wurde dieser Vorgang in der Scherenabteilung durchgeführt, wo einige wenige Scheren ausreichten, um den Bedarf mehrerer Linien zu decken.

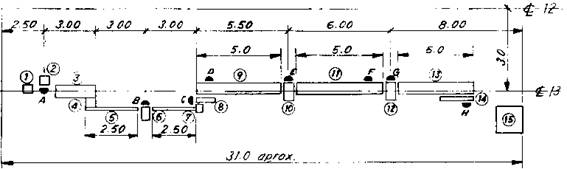

In der Zeichnung Nr. 2 ist eine ähnliche Version dieses Leitungstyps dargestellt, in diesem Fall ist sie für die Herstellung von Agrafados-Behältern vorbereitet, aber mit Anwendung von thermoplastischem Zement in der Seitennaht, um Hermetizität zu erreichen. Diese Behälter sind nicht verarbeitbar.

Zeichnung Nr. 2: Handlinie für rechteckige agrafierte und zementierte Behälter

In diesem Fall setzt sich die Linie zusammen aus:

1.-Zuführungstisch für flache Körper

2. flacher Körper-Eckenschneider.

3.- Thermoplastischer Zementapplikator an einem seitlichen Rand des Flachkörpers. Dieser Zement wird auf den Teil, der dem äußeren Haken entspricht, durch das Innenhaus des Containers aufgetragen.

4.- Karosseriewalzmaschine, die den Zylinder formt. Diese Maschinen werden mit nur einem Arbeiter bedient.

6.- Bigornia-Presse zum Formen von Haken an den Enden des Körpers.

7.- Bandförderer

8.- Bigornia Presse für die agrafado der Haken des Körpers

9.- Kettenförderer für Zementrückgabe. Vorgang, der notwendig ist, um eventuelle Risse, die während des Agrafado-Vorgangs entstanden sind, im aufgebrachten Zementfilm zu beseitigen. Dies wird erreicht, indem der Behälter, mit der Naht nach oben liegend, bewegt und der Hitze eines darüber positionierten Gasbrenners ausgesetzt wird.

10.- Manueller Stapler

11.-Bandförderer

12.- Manuelle Verschließmaschine

13.- Gurtförderer

14.- Verpackung

15.- Speicherplattform

Die gleichen Überlegungen, die wir für die erste Zeile angestellt haben, gelten auch für diesen Fall. Die theoretische Produktionskapazität liegt ebenfalls bei 1000 Containern/Stunde und das notwendige Personal beträgt 8 Arbeiter plus einen für die Überwachung und Bergung der Container, insgesamt 9. Daher verbraucht er 9 H.H.0/00.

Wenn es sich bei dem herzustellenden Produkt um einen nicht runden oder an beiden Enden verschlossenen Behälter handelt, wird die Anlage etwas komplizierter, und es kommen neue Maschinen zum Einsatz: Faltmaschine, zweiter Verschließer usw. Wenn diese Behälter mit einem Griff, einer Stopfbuchse oder anderem Zubehör ausgestattet sind, kann die Anzahl der Personen 15 oder mehr erreichen und die Produktion sinkt auf 800 Behälter/Stunde, so dass der Arbeitsverbrauch etwa 18,5 H.H.0/00 beträgt. was sehr viel ist.

B: Elektrische Schweißleitungen

Das Erscheinen der Punktschweißtechnik auf dem Markt – in der Mitte des letzten Jahrhunderts – als Mittel zum Verbinden der Seitennähte der Behälterkörper, bedeutete einen sehr wichtigen Fortschritt in der Qualität und vor allem in der Reduzierung der Arbeitskraft in langsam laufenden Linien. Die Leistung in Containern/Stunde änderte sich nicht wesentlich, aber die Produktivität der Anlage stieg.

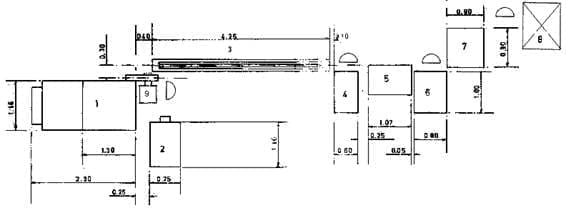

In der Zeichnung Nr. 3 ist eine manuelle Linie dieses Typs im Plan dargestellt. Im Vergleich zu den vorherigen sind die Abstumpfungsgeräte, die Bigornia-Pressen für den Agrafado und die Mittel zum Schweißen desselben verschwunden.

Zeichnung Nr. 3: Handanlage für elektrisch geschweißte Rundbehälter

Sie besteht aus den folgenden Maschinen:

1: Seitennaht-Schweißmaschine.

2: Manuelle Körperwickelmaschine, die den Zylinder formt.

3: Kettenförderer.

4: Manuelle Stanzmaschine

5: Akkumulationstabelle

6: Halbautomatische Verschließmaschine, ausgestattet mit Kappenzuführungsrevolver. Für die Beschickung und Entnahme des Behälters wird nur eine Person benötigt.

7: Packtabelle

8: Speicherplattform

Die theoretische Produktionskapazität liegt noch bei 1000 Containern/Stunde und das notwendige Personal beträgt 4 Bediener plus einen für Support und Überwachung, insgesamt 5. Daher verbraucht er 5 H.H.0/00. Mit anderen Worten: Die direkte Produktivität hat sich im Vergleich zu den Agrafado-Linien mindestens verdoppelt. Wenn die Schweißmaschine auch mit einer halbautomatischen Karosserierollvorrichtung ausgestattet ist, – Position 9 der Zeichnung Nr. 3 – kann sie um eine weitere Person reduziert werden. Mit der sinnvollen Investition in eine Schweißmaschine und einen Kappenzuführer für die Schweißmaschine, unter Beibehaltung der restlichen Maschinen, ist die Verbesserung also offensichtlich.

HOCHGESCHWINDIGKEITSSTRECKEN

A: Zeichnungslinien

Fast gleichzeitig mit den Linien mit niedriger Geschwindigkeit begannen andere Linien mit höherer Kadenz für die Formate, die einen hohen Verbrauch auf dem Markt darstellten, eingesetzt zu werden. Diese hohe Rate wurde mit automatischen Anlagen erreicht, die wenig Personal erfordern und durch Aufzüge, Fallwerke und/oder Förderer miteinander verbunden sind. Ein Beispiel für eine automatische Linie, die bereits in der ersten Hälfte des 20. Jahrhunderts in Betrieb war, ist die in Zeichnung Nr. 4 gezeigte. Mehr als 60 Jahre lang waren diese Linien im Einsatz, obwohl sie in der Qualität der Ausrüstung und in der Leistung, insbesondere in der Geschwindigkeit, immer weiter verbessert wurden. Anfänglich arbeiteten sie mit einer Rate von 60 bis 100 Containern/mi und am Ende dieser Phase überstiegen sie 450 Container/mi.

Das in Abbildung 4 dargestellte Modell könnte mit 300 Containern/mi arbeiten. Die Verbindungen zwischen den Maschinen werden mit Hilfe von Hebern und Schwerkraftfallen hergestellt. Letztere wurden auf moderneren Strecken durch Freileitungsbahnen ersetzt.

Zeichnung Nr. 4: Automatische Zeichnungslinie

Sie setzten sich im Wesentlichen zusammen aus:

1.- Automatische Doppelschere

2.- Automatische Formmaschine für Agraffenkörper

3.- Zinn-Blei-Legierung Nahtschweißmaschine

4.- Automatischer Stapler

5.- Verschließautomat

6.- Verpackung. Ursprünglich wurde sie in Pappkartons oder Papiersäcken durchgeführt, was selbst mit der Verfügbarkeit halbautomatischer Kartonfüller einen erheblichen Personalaufwand erforderte. Später entwickelte es sich zur direkten Palettierung, die eine wichtige Einsparung desselben voraussetzte.

In der Installation der Zeichnung Nr. 4 gibt es keine Prüfmaschine, obwohl sie in vielen Fällen verwendet wurde, sie war vom Typ „Riesenrad“ mit Doppelrad, obwohl ihre Effizienz begrenzt war. Später wurden andere Maschinen als Absperrvorrichtungen eingebaut. Beide erforderten keine direkte Arbeit.

Eine typische Linie der „Zwanziger“ arbeitete mit 120 Behältern/mi und benötigte 7 Personen, die sich wie folgt verteilten: ein Mechaniker, ein Bediener des Walzenladers und des Aufrichters, ein Bediener des Verschließers, vier Bediener im Verpackungsbereich einschließlich der Handhabung von Kartons oder Säcken. Unter diesen Bedingungen betrug der direkte Arbeitsverbrauch 0,97 H.H.0/00.

B: Elektrische Schweißleitungen

Heutzutage haben die modernsten Linien dieses Typs ihre Geschwindigkeit erhöht, und es war möglich, ihre direkte Arbeitskraft weiter zu reduzieren, indem man die folgende Ausrüstung verwendet:

– Automatische Verbindung zwischen Schere und Schweißmaschine.

– Automatisches Hochkapazitäts-Kappenmagazin am Verschließer

– Automatische Palettierung von Behältern

– Gruppierung von mehreren Maschinen in einem Satz („can-o-mat“).

– U“-Anordnung der Maschinen.

Und das, obwohl neue Arbeitsgänge wie das Lackieren der Schweißnaht und das Reduzieren der Enden des Körpers integriert wurden.

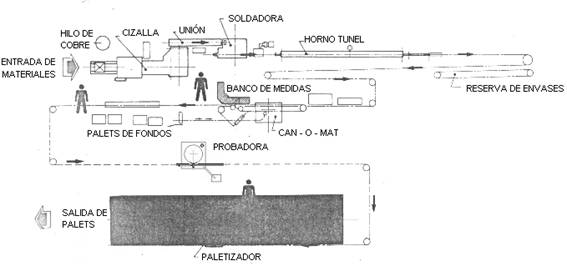

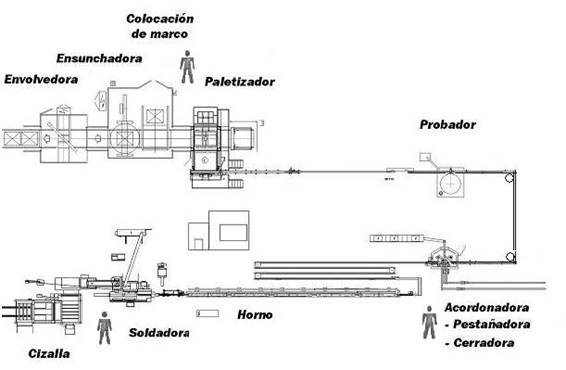

Die Zeichnung Nr. 5 zeigt ein Beispiel für diesen Linientyp. Darauf sind die Namen der einzelnen Geräte angegeben.

Zeichnung Nr. 5: Moderne automatische Linie für dreiteilige Rundbehälter

Diese Anlagen können eine Geschwindigkeit von 800 Containern/mi und sogar ein wenig mehr erreichen. Ihr direkter Personalbedarf beschränkt sich auf: einen Linienmechaniker, einen allgemeinen Bediener und einen Verpackungsbediener. In diesem Fall beträgt der direkte Arbeitsverbrauch also 0,02 H.H.0/00.

Es gibt viele Varianten dieses Leitungstyps auf dem Markt, die mit seiner Verwendung verbunden sind. Ein anderer Fall ist zum Beispiel der in der Zeichnung Nr. 6 dargestellte, der eine Anwendung dieses Kriteriums bei der Herstellung von Aerosoldosen darstellt.

Zeichnung Nr. 6: Moderne automatische Linie für elektrisch geschweißte Aerosoldosen

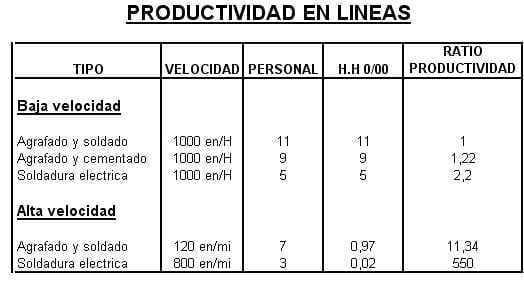

Die folgende Tabelle ist eine Zusammenfassung dessen, was in Bezug auf die Produktivitätswerte der verschiedenen Anlagentypen gesagt wurde, wobei immer an Behälter des Typs „dreiteilig“ gedacht wird.

Insbesondere wurde die anfängliche Produktivität einer Linie um das ca. 550-fache vervielfacht.

Diese Studie berücksichtigt nicht die Häufigkeit der indirekten Arbeit in den Anlagen, die u. a. die interne Logistik (Gabelstaplerfahrer), Lager, Qualitätskontrolle, Wartung usw. umfasst. Die Fortschritte in diesem Bereich waren auch wichtig mit dem Einsatz von automatisierten Lagern, automatischen Kontrollgeräten, Spezialisierung der Mechaniker usw.

0 Kommentare