ZUSAMMENFASSUNG

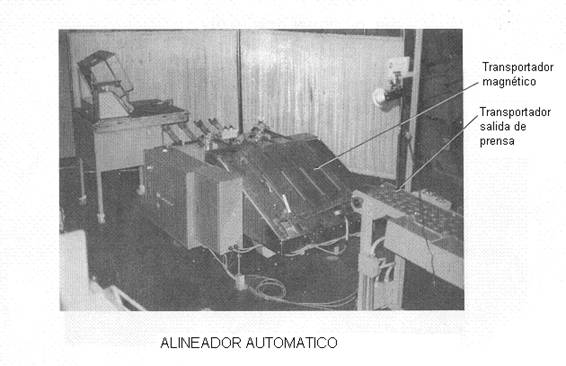

Diese Vorrichtung ist eine automatische Einrichtung, um die gestanzten Teile in ihrer richtigen Position auf dem Auslaufband der Presse auszurichten und anschließend zu stapeln.

EINLEITUNG

Das obere Ende oder die Abdeckung der Batterien – Trockenbatterien – ist das Element, das den Pluspol der Batterien umgibt. Sie sind so klein und leicht, dass sie, wenn sie auf das Auslaufband der Presse fallen, entweder auf dem Kopf oder mit der richtigen Seite nach oben liegen können. Daher ist es schwierig, sie alle in der gleichen Position anzuordnen und auszurichten, um sie richtig zu stapeln.

Die vorliegende Arbeit beschreibt ein Gerät, das entwickelt wurde, um diese Aufgabe in effizienter Weise automatisch durchzuführen, was zu einer deutlichen Reduzierung des Personaleinsatzes führt. Von nun an werden wir dieses Gerät „Aligner“ nennen.

BESCHREIBUNG DER FUNKTION DES ALIGNERS

Siehe Abbildung Nr. 1, um den Arbeitsprozess zu verfolgen.

Abbildung 1

a.- Die Ausrichteinrichtung wird hinter dem Auslaufband der Presse installiert. Die Verbindung zwischen diesem Förderer und dem Aligner wird durch einen zweireihigen Trennkanal hergestellt.

b.- Die Presse, die für diese Art von Arbeit verwendet wird, ist eine einfachwirkende automatische Presse, die mit einem Mehrfachwerkzeug – mit 5 Stempeln – mit einer Geschwindigkeit von 150 Hüben/mi ausgestattet ist.

c.- Die gestanzten Deckel der Stapel fallen ohne Auftrag auf einem Förderer aus der Presse.

d.- Um sicherzustellen, dass die Außenflächen des Förderers immer nach oben zeigen, wird Druckluft durch Düsen geblasen, wie im mittleren Teil der Abbildung Nr. 1 dargestellt. Auf dem folgenden Bild – Abbildung Nr. 2 – sehen Sie diese Montage.

Abbildung 2

e. – Die Teile können, nachdem sie auf dem Förderband in eine bestimmte Richtung ausgerichtet wurden, von einem Bildverarbeitungssystem überprüft werden. Es kann die fehlerhaften aussortieren.

f.- Die Deckel werden durch einen doppelten Trennkanal geführt, der sie in zwei Reihen verteilt und auf einem doppelten Magnetband in der Höhe ablegt.

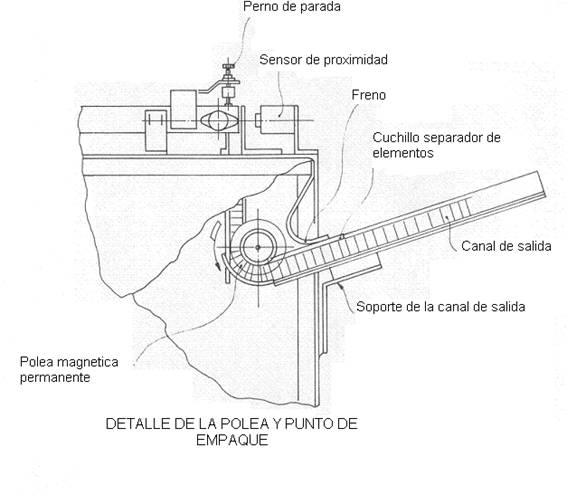

g.- Die Elemente kommen an einem Staplerpaar an, das sich am Ende des Doppelmagnetförderers befindet. Unter jedem Stapler ist eine permanentmagnetische Riemenscheibe montiert. Er nimmt die Teile vom Stapler auf und befördert sie zu einer Ausgaberutsche.

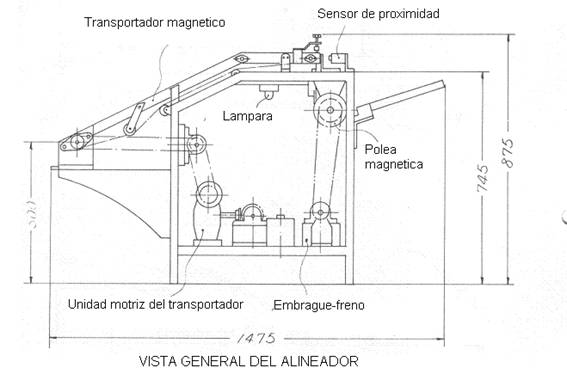

h.- Um sicherzustellen, dass in jedem Stapler eine vorbestimmte Menge an Elementen gelagert wird, wird die magnetische Umlenkrolle durch eine elektromagnetische Kupplungsbremse gesteuert, die wirkt, wenn der Näherungssensor – Zähler -, der sich auf dem Stapler befindet, die vorgesehene Menge erkennt. In der Abbildung Nr. 3, die eine Gesamtansicht des Aligners darstellt, können Sie die hier angegebenen Elemente sehen.

Abbildung 3

i.- Am Ausgang der Magnetscheibe hält eine Bremse die Teile durch Reibung fest, so dass sie gruppiert bleiben. Danach befindet sich ein Trennmesser, das ebenfalls mit dem Sensor zusammenarbeitet und die Menge der gezählten Stücke trennt.

j.- Die Abschnitte der abgezählten Deckel werden, wenn sie den Ausgangskanal erreichen, mit Hilfe einer Stange durch das zentrale Loch „gefädelt“ und in Kartons eingeführt.

Siehe Detail der Punkte h, i und j in Abbildung Nr. 4.

ALIGNER-KONSTRUKTION

Der Ausrichter besteht aus zwei gleichen, parallel arbeitenden Reihen von Geräten, die in der Lage sind, die Batteriekappen zu sortieren, auszurichten, zu zählen und zum Verpacken vorzubereiten. Jede der Reihen arbeitet mit einer Geschwindigkeit von 375 Teilen/mi, d.h. mit einer Gesamtgeschwindigkeit von 750 Teilen/mi.

Wie aus der Betriebsbeschreibung ersichtlich, besteht dieses Gerät aus einer Reihe von zusammengesetzten Elementen, die im Folgenden aufgeführt sind:

– Luftblasdüsen, die sich auf dem Auslaufband der Presse befinden. Seine Funktion besteht darin, die Position der Deckel zu arrangieren und diejenigen zu drehen, die invertiert sind. Diese Düsen sind ein unabhängiges Element des Ausrichters selbst.

– Magnetförderer in Elevation, der die Teile transportiert und anhebt.

– Der Auslass ist an das Ende des Förderers gekoppelt.

– Ein Näherungssensor, der einen Zähler aktiviert, der sich an der Entladung befindet.

– Ein Lagerstapler

– Eine magnetische Riemenscheibe

– Ein Ausgangskanal der magnetischen Riemenscheibe, versehen mit einer Teilebremse und einem Trennblatt.

– Ein Packpunkt

– Elektrischer Schaltschrank.

Die folgenden Bilder, Abbildung 5 und 6, zeigen zwei Ansichten des Geräts

Abbildung 6

Zusätzlich kann unabhängig von diesem Gerät ein Bildverarbeitungsqualitätskontrollsystem auf dem Förderband montiert werden.

SPEZIFIKATIONEN

A.- Größe der Abdeckungen: Siehe Abbildung Nr. 7.

B.- Kapazität : Max. 750 Stück/mi.

C.- Leistung: 0,75 Kw.

Einbauraum: Breite = 850 X Länge = 1.475 X Höhe = 875 mm.

Gewicht 210 kg.

Arbeitsersparnis: 2 Personen/Schicht

0 Comments