Obwohl die Lebensmitteldose seit mehr als 210 Jahren im Einsatz ist, optimieren Dosenhersteller und die Stahlverpackungsindustrie Lebensmitteldosen und andere Weißblechverpackungen immer noch bis ins kleinste Detail. Innovative Verpackungsstahlsorten sind die Basis, Prozess- und Geometrieanpassungen sind die ersten Vorgaben für die Weiterentwicklung der einzelnen Komponenten. Geringfügige Änderungen des Ausgangsmaterials haben jedoch großen Einfluss auf die Verarbeitbarkeit. Es ist notwendig, Maschinen und Werkzeuge an die neuen Materialeigenschaften anzupassen, da nicht vorhersehbar ist, wie sich der neue Verpackungsstahl unter veränderten physikalischen Bedingungen, wie z. B. einer Dickenreduzierung, verhält. Hier kommt ein neuer Ansatz in der Verpackungsindustrie ins Spiel: die Finite-Elemente-Methode (FEM).

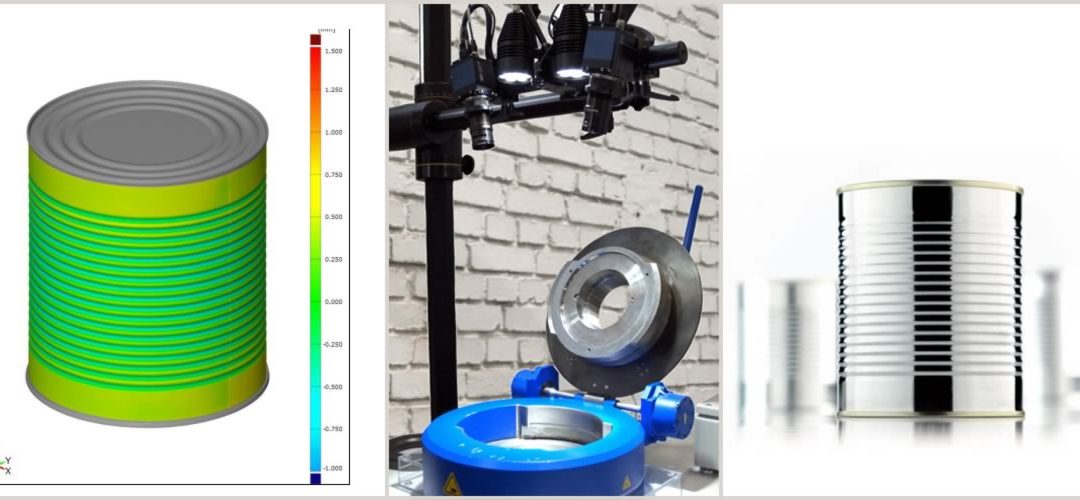

Thyssenkrupp Rasselstein, der einzige deutsche Weißblechhersteller, testet den Einsatz innovativer Behälterstähle, veränderte Behältergeometrien oder Dickenreduzierungen nicht mehr wie früher mit der aufwändigen Methode „Versuch und Irrtum“, sondern nutzt seit einigen Jahren die Finite-Elemente-Methode (FEM), um die Versuche virtuell und effizient zu simulieren. Zu diesem Zweck hat der deutsche Hersteller ein Team zusammengestellt, das seinen Kunden hilft, ihre Effizienz zu steigern. Das macht Optimierungen schneller und einfacher. „Mit der Finite-Elemente-Simulation kann die Optimierung von Geometrie und Bearbeitung virtuell durchgeführt werden. Die detaillierten Beschreibungen unserer Verpackungsstähle bilden die Grundlage für Produktoptimierungen, sowohl für das Material als auch, in Abstimmung mit dem Kunden, für Dosen, Deckel oder Komponenten. Optimierungen können zeit- und ressourcensparend umgesetzt werden“, sagt Dr. Manuel Köhl, Leiter Angewandte Technik bei der thyssenkrupp Rasselstein GmbH.

DEN STAHL BIS INS KLEINSTE DETAIL BESCHREIBEN

Die exakte realitätsnahe Simulation von sogenannten Stahl-Materialtabellen für Verpackungen, mit präzisen und umfangreichen Beschreibungen der Materialeigenschaften. Mit der Finite-Elemente-Methode weiß zum Beispiel ein Hersteller von Lebensmittel- oder Aerosoldosen schon vor der Verarbeitung eines dünneren oder innovativen Verpackungsstahls, ob bestimmte Projekte in der Praxis realisierbar sind.

„Die Entwicklung von Stahl für hochfeste Verpackungen war in den letzten Jahren ein Schwerpunkt bei Rasselstein. Die unter dieser Prämisse entwickelte rasselstein® Solidflex-Type ermöglicht z. B. deutliche Dickenreduzierungen für „Easy-Open“-Verschlüsse und für Aerosoldosenteile. Dieses System wird nun auf andere Sorten übertragen, die speziell für dreiteilige Dosen und auch für DWI-Dosen optimiert sind. Speziell für diese Produktgruppe testen wir, wie sich die neuen Stähle und die dafür optimierten Rippenformen unter Berücksichtigung der neuen Dickenreduzierungen verhalten“, sagt Köhl. Die Finite-Elemente-Methode kann jedoch auf alle Dosentypen im Allgemeinen und auf deren Komponenten, wie z. B. Aerosoldosenteile, Twist-off-Verschlüsse oder Kronkorken, angewendet werden.

Das FEM-basierte System und seine fortschreitende Anwendung in neuen Verpackungsstählen spart nicht nur Ressourcen durch die so erzielten geringeren Dicken, sondern reduziert auch den CO2-Ausstoß beim Transport. „Darüber hinaus ermöglicht der EMB die Realisierung von Produkten in Projekten und fördert damit Innovationen im Verpackungsbereich. Die Hersteller können sich an ehrgeizigere Projekte heranwagen und kreativere Lösungen finden“, sagt Köhl.

Thyssenkrupp Rasselstein erweitert nun seine Datenbank mit verfügbaren Werkstoffkarten und bietet seinen Kunden weltweit die Simulation mit der Finite-Elemente-Methode als Dienstleistung an. Vor allem mittelständische Unternehmen, die nicht die Kapazität für komplexe Berechnungen haben, werden davon profitieren. „Auf diese Weise können auch kleine und mittelständische Unternehmen Konstruktionen und Optimierungen ohne große Kosten testen. Wir stellen auch großen Unternehmen validierte Materialtabellen für ihre eigenen Berechnungen zur Verfügung und bieten ihnen den Service von Produkt- und Prozesssimulationen durch unsere FEM-Experten. Damit sparen sie Zeit in der Planungs- und Produktentwicklungsphase“, erklärt Köhl.

DIE FINITE-ELEMENTE-METHODE WIRD ZUR NACHHALTIGKEIT IN DIESEM SEKTOR BEITRAGEN

Mit der FEM-Methode nutzt thyssenkrupp Rasselstein eine Technologie, die bereits in anderen Hochleistungsbranchen zum Einsatz kommt: „Bisher wurde die FEM vor allem im Automobilbereich eingesetzt, im Verpackungsbereich ist sie neu“, sagt Ioana Weinand. Der Entwicklungsingenieur ist verantwortlich für die Implementierung der Finite-Elemente-Methode bei thyssenkrupp Rasselstein sowie für die Anwendung der Simulationsmöglichkeiten in Kunden- und internen Projekten. Das FEM-Team bei Rasselstein wird derzeit von einem Doktoranden unterstützt, der in Zusammenarbeit mit der Universität Erlangen die Charakterisierung von Verpackungsstählen grundlegend und wissenschaftlich vorantreibt.

Das FEM ist das Herzstück einer umfassenden Digitalisierungsstrategie, mit der die thyssenkrupp Rasselstein GmbH die Effizienz und Agilität ihrer Prozesse erhöht. „Wir sind zuversichtlich, dass der EMFF zu mehr Nachhaltigkeit in der Stahl- und Verpackungsbranche beitragen wird.

Die Finite-Elemente-Methode wird bald nicht mehr aus der Branche wegzudenken sein. Wir werden uns deshalb in Zukunft noch stärker auf die FEM konzentrieren, denn wir wollen bei der Weiterentwicklung dieser innovativen Technologie ganz vorne mit dabei sein“, betont Köhl.