تصنع معظم حاويات الصفيح التي يتم تسويقها من مستطيل صفيح يتم تشكيله عن طريق لفه في شكل أسطوانة ولحام جانبين متقابلين ، عادةً عن طريق اللحام الكهربائي. يتمثل العيب الرئيسي في اللحام الكهربائي في أنه يزيل القصدير من المنطقة الملحومة التي تغطي الفولاذ ، ممزوجًا بالنحاس المستخدم كعنصر وسيط. هذا يعني أن المنطقة المذكورة ، داخليًا وخارجيًا ، تظل غير محمية ضد الهجمات الكيميائية من البيئة ومن المنتجات المراد تعبئتها ، والتي عادة ما تسبب التآكل والهجمات التي يمكن أن تعرض إحكام الحاوية للخطر. خارجيًا ، يتم استخدام الورنيش السائل ، والذي يكون مطبقًا جيدًا بشكل كافٍ لتحمل التعقيم والتلامس اللاحق مع البيئة. لكن داخليًا ، من الضروري تغطية أكثر فاعلية ، وخالية من المسامية ، لأن الاتصال المباشر بالمنتجات المعبأة في وسط سائل يؤدي إلى حدوث هجمات عن طريق تكوين الخلايا الجلفانية (Fe-Sn) التي يمكن أن تسبب في بعض الحالات انثقاب الحاوية وفقدان الضيق.

التغطية الأكثر فاعلية وانتشارًا في الوقت الحاضر هي تلك التي تتم عن طريق مسحوق الراتنج المطبق بالكهرباء الساكنة ، والمعروف باسم “المسحوق الكهروستاتيكي”. وهو عبارة عن راتينج بوليستر ، على شكل مسحوق بتركيز أكبر من 99٪. يجب أن يكون خاليًا من الرطوبة ، مما قد يتسبب في حدوث تكتلات ويجب أن يكون قياس الحبيبات الخاص به في حدود بضعة ميكرونات ، ولا يحتوي على جزيئات أكبر من متوسط سمك التطبيق. كلما كان قياس الحبيبات أصغر ، زادت فعالية التغطية والسيولة والتوزيع الجيد للمسحوق الكهروستاتيكي في جميع أنحاء اللحام.

تعد تغطية وتوزيع الغبار الكهروستاتيكي على اللحام بأكمله من أهم العوامل لتحقيق نتيجة جيدة.

التوزيع مهم لتجنب التراكم في مناطق محددة ، حيث يمكن أن يكون سمك الطبقة المطبقة ضارًا بأداء العمليات الميكانيكية الأخرى للحاوية.

من المعروف أنه كلما كانت طبقة المسحوق أكثر سمكًا (أو أي راتينج آخر) ، قلت مرونتها. لذلك ، فإن الطبقة الزائدة ، على الرغم من أنها يمكن أن تضمن تغطية أفضل ، يمكن أن تلحق الضرر بالعناصر الأخرى ، مثل تشكيل الإغلاق أو التطريز أو حتى تشكيل العنق.

أول شيء يجب أن نأخذه في الاعتبار لتقييم التوزيع هو معرفة سماكة الطبقة الموصى بها.

لكل مصنع (SHERWIN-WILLIAM ، HOCHBACH ، إلخ) توصياته الخاصة للتطبيق ، ولكن عادةً ما يتم إعطاؤها بالوزن المطبق لكل وحدة طول ، لأنها أسهل طريقة للتحكم في مستوى الجودة أثناء العملية ..

ومع ذلك ، يجب علينا تحديد سماكة الطبقة التي سنعمل بها ، بالإضافة إلى التفاوتات التي يمكننا السماح بها من حيث التوزيع ، مع مراعاة هذه العوامل.

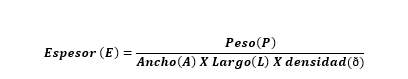

بعد ذلك ، مع الأخذ في الاعتبار أبعاد الغطاء ، سيكون الوزن المطبق مساويًا لحجم المسحوق الكهروستاتيكي مضروبًا في كثافته:

العرض (A) × الطول (L) × السُمك (E) × الكثافة ( د ) = الوزن (ف)

نظرًا لأن ما نريد الحصول عليه هو سمك الطبقة المطبقة ، فسنحصل على:

إذا وضعنا الوزن بالملجم والأبعاد بالملم ، فإن السماكة ستخرج أيضًا بالملم ، لذلك يجب أن نضربها في 1000 للحصول على السماكة بالميكرومتر (ميكرون).

لا ينبغي بأي حال من الأحوال أن يكون قياس الحبيبات أكبر بنسبة 10٪ من سماكة الطبقة ، حيث يمكن أن تشكل مناطق أكثر سمكًا يمكن أن تؤثر بشكل أساسي على الأداء السليم لعمليات المعالجة والإغلاق ، ويمكن أن تصل إلى حدوث تشوهات و ، في في الحالات القصوى ، كسر في الفولاذ من شأنه أن يعرض إحكام إغلاق الحاوية للخطر.

لذلك من الضروري التحكم في سماكة الطبقة جيدًا عند نقاط مختلفة على طول اللحام عن طريق قياسها في المركز وفي نهايات اللحام. في حالة الحاويات ذات الحواف ، من الضروري قياس السماكة في نقاط مختلفة من اللحام ، وقياس موضعين مركزيين على الأقل في المنطقة ذات الحواف ، للتحقق من توحيد التوزيع.

عادة ما تستخدم معدات القياس الإلكترونية على ركيزة مغنطيسية حديدية. عادة ما يكون لديهم مجسات الكوع التي تسمح لنا بإدخالها داخل الجسم الملحوم ، وبالتالي القياس في نقاط مختلفة دون الحاجة إلى قطع الحاوية للوصول إلى الداخل.

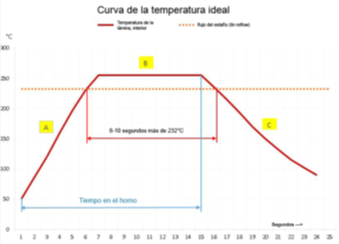

هناك جانب آخر يجب أخذه في الاعتبار وهو المعالجة الحرارية ، لتحقيق بلمرة / اندماج المسحوق الكهروستاتيكي. هذه هي الطريقة الوحيدة لضمان الالتصاق الصحيح ، وعملية جيدة وغياب المسام. سيعتمد إعداد الوقت ودرجة الحرارة على خطوط التجفيف المتاحة (هواء ساخن ، كهربائي ، غاز ، حثي) ، بالإضافة إلى نوع الفرن (مستقيم أو على شكل حرف U). لكي تكون الخصائص مثالية ، من الضروري الوصول إلى درجة حرارة انصهار القصدير (232 درجة مئوية). يكون منحنى التجفيف / المعالجة النموذجي كما يلي:

في هذا المنحنى النظري ، يتم تمييز ثلاث مناطق بوضوح:

- لإذابة المسحوق بشكل صحيح والحفاظ على صهر القصدير لأطول فترة ممكنة ، فإن الحل المثالي هو تحقيق ارتفاع سريع في درجة الحرارة.

- من الناحية المثالية ، يجب ألا تقل مدة الإقامة فوق 232 درجة مئوية (القصدير السائل) عن 8 ثوانٍ أو أكثر. يجب تقدير منطقة الانصهار على جانبي اللحام من الخارج.

- يمكن أن يؤثر معدل التبريد على الخواص الميكانيكية المباشرة لفيلم المسحوق. إذا تم تبريده بسرعة ، سيكون المسحوق أكثر نعومة ومرونة ، بينما إذا تم تبريده ببطء ، فسوف يتبلور مرة أخرى ويصبح أكثر هشاشة عند معالجته.

أحد العوامل الرئيسية التي يجب أن نأخذها في الاعتبار هو التصاق المسحوق المنصهر على لحام الحاوية. من الناحية العملية ، يجب أن يُظهر فيلم المسحوق التصاق جيد على ثلاث قواعد مختلفة:

-

حول الورنيش الداخلي.

هناك منطقة يجب أن يغطي فيها مسحوق الورنيش نهاية الورنيش لتجنب مسامية المعدن. يعتبر التصاق الغبار على الورنيش ضروريًا. عادةً ما يكون الورنيش المستخدم أكثر أهمية في الالتصاق من المسحوق. سيؤثر كل من التركيب الكيميائي والمواد المضافة للورنيش على النتيجة. من المهم التمييز إذا كان المسحوق لا يلتصق بالورنيش أو إذا كان كلا الطبقتين معًا ينفصلان.

يجب إيلاء اهتمام خاص في حالة الورنيش الداخلي لإطلاق اللحوم ، والذي عادة ما يكون مشحمًا بدرجة عالية مع إضافات غير لاصقة ، وخاصة الورنيش الجديد BPA-Ni.

-

على القصدير

بين اللحام والغبار ، يجب أن يلتصق الغبار بقصدير القصدير. اللحام يمكن أن تؤثر جودة اللوح وظروف اللحام على النتيجة. لكن التجربة تعلمنا أنه بمجرد ذوبان القصدير ، يكون الالتزام في هذا المجال جيدًا.

-

حول اللحام

يتكون اللحام من الحديد ويكون التصاق المسحوق بالمكواة جيداً. عندما لا يتم لحامه في جو خامل أو يكون غير كافٍ ، يتم إنتاج طبقة أكسيد أكثر أو أقل وضوحًا على اللحام. على الرغم من أن المسحوق يلتصق بشكل صحيح بطبقة الأكسيد المذكورة ، إلا أنه لا يلتصق جيدًا باللحام ، مما قد يؤدي إلى انفصال كلتا الطبقتين (الغبار + أكسيد).

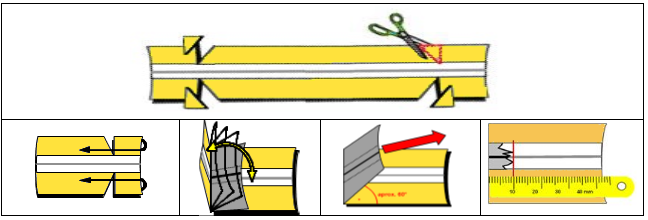

لتقييم التصاق المسحوق الإلكتروستاتيكي بمجرد بلمرته ، فإن الطريقة الأكثر ملاءمة هي معرفة درجة الانفصال التي يعاني منها بمجرد تبريده عن طريق البدء على المعدن:

يتم التحكم في التقيد على مرحلتين متمايزتين: الأولى ، مطبقة حديثًا ، ومرة واحدة باردة ، بينما يتم إجراء الاختبار الثاني بعد التعقيم لمدة 60 دقيقة عند 121 درجة مئوية. طريقة إجراء كلا الاختبارين هي نفسها ، وتتكون من قطع خط الحاوية ، مع ترك حوالي 10 مم من الزائدة على كل جانب. بعد ذلك ، نقوم بعمل شق على كل جانب من جوانب شريط المسحوق الكهروستاتيكي وحوالي 20-25 مم من النهاية ، دون قطع الشريط المبلمر للتطبيق:

الدعم على سطح مستو وصلب ، ننتقل إلى قم بطي القصدير وافرده ، دون تجاوز الأفقي ، حتى يتم قطعه ، تاركًا القطعتين فقط متصلتين بشريط المسحوق المبلمر. أمسك الجزء الأكبر بقوة بسطح الدعم ، استمر في سحب القطعة الأصغر بالتساوي ، ولكن دون انقطاع ، لمحاولة فصل شريط المسحوق الكهروستاتيكي من الجزء الآخر ، حتى ينكسر ، تابع بعد ذلك ، لقياس ، بالملليمتر ، أكبر طول تم فصله عن قطعة القصدير.

يجب ألا يزيد عن 10 مم عند البرودة أو 20 مم بعد اختبار التعقيم ، ويجب أن يتم ذلك بسائل مقلد يحتوي على 3٪ حامض الستريك و 1.5٪ كلوريد الصوديوم ، رغم أنه يمكن استخدامها حسب الحاجة.

أخيرًا ، قد نحتاج إلى إزالة مسحوق إلكتروستاتيكي مبلمر بالفعل ، من أجل مراقبة اللحام أو التحكم في الوزن بعد البلمرة. طريقة التخلص منه هي استخدام مذيب عضوي قوي ، مثل ثنائي كلورو ميثان. بقطن منقوع في ثنائي كلورو ميثان ، وباستخدام ملاقط (لتجنب الاتصال المباشر بالجلد) ، يُفرك على طبقة من المسحوق الكهروستاتيكي حتى يتم التخلص منه تمامًا. يجب اتخاذ الاحتياطات وتجنب استنشاق الغازات المباشرة وملامسة الجلد أو العينين. يجب اتباع التعليمات الواردة في ورقة بيانات سلامة المنتج.

فهرس:

- HOCHBACH GmbH ، المعلومات الفنية لطلاء مسحوق اللحام HOLAC.

خوسيه وزارة الخارجية. بيريز جوميز

مستشار Mundolatas

0 تعليق