يتم تصنيع الملايين من علب وأغطية المشروبات المصنوعة من الألومنيوم يوميًا في جميع أنحاء العالم ، وهي عبوات معدنية مطلوبة بشدة مؤخرًا نظرًا لتعدد استخداماتها من حيث إمكانية إعادة التدوير ، وسهولة الحمل ، وخفة الوزن للغاية ، والحماية الجيدة للمشروبات الحساسة للأشعة فوق البنفسجية ، من بين أشياء أخرى رائعة صفات. لهذا السبب ، كشركة مصنعة للعبوات المعدنية ، من المهم فهم عمليات تشكيل المعادن التي تحدث في خط إنتاج عبوات الألمنيوم المكون من قطعتين ، حيث إنها ستمنحنا المعرفة اللازمة فيما يتعلق بالتحول الذي يمر به المعدن وبالتالي نكون قادرين على العمل في النقاط الحرجة من عملية التشكيل للحصول أخيرًا على أداء جيد في خطوط الإنتاج.

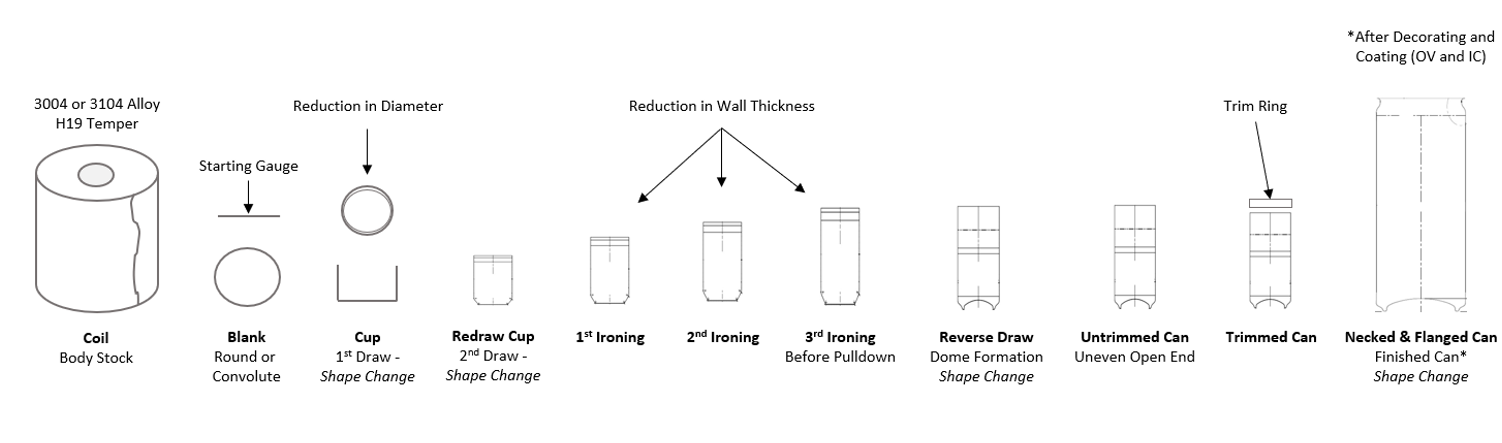

سيتم تحويل لفائف الألمنيوم (سبيكة 3104 -H19) التي تصل إلى مصانع الإنتاج إلى علب مشروبات من الألومنيوم من خلال سلسلة من المعدات وعمليات التشكيل. ينتقل معدن الألمنيوم من الجزء الأمامي من العملية (الواجهة الأمامية) إلى منطقة الزخرفة أو الجزء الخلفي من العملية (النهاية الخلفية) بين 1800 و 2000 علبة في الدقيقة تقريبًا ، حيث ستتم معالجته وتشكيله بواسطة 20 آلة بشكل نموذجي حتى يتم نقلها إلى منصات نقالة ، قل حوالي 45 دقيقة من عملية تصنيع العلب الجاهزة (C2C)

يتم إدخال لفات الألمنيوم إلى خطوط الإنتاج عن طريق آلة فك اللفة (Uncoiler) ، وتتدفق الصفيحة نحو آلة التشحيم وضغط الأكواب (Cupper Press) ، حيث بمجرد وضعها في الكوب ، فإنها تخضع لأولي عمليتي تحويل ، وقطع القرص (عملية الطمس) والرسم الأول (عملية الرسم). عملية القطع / الطمس هي في الأساس تشكيل قرص يحتوي على حجم المعدن الضروري لتشكيل العلبة ، ويتم قطع القرص وفصله عن بقية الورقة بثلاث أدوات (قالب فارغ ورسم – وسادة ضغط – أبر كوتيدج). تحدث عملية الرسم / الرسم فور القطع ، حيث تستمر المادة في التثبيت بين أداتين من الأدوات (قالب فارغ ورسم – وسادة ضغط) ويتم دفعها بواسطة ثقب (بوق السحب) عبر قالب القطع والرسم (فارغ ورسم) موت). تحدث هاتان العمليتان الأوليان بضربة واحدة لمكبس الكوب ، حيث يكون المنتج الناتج عبارة عن كوب من الألومنيوم (كوب) ، 12 أو حتى 16 تجويفًا / كوبًا لكل شوط.

هناك عدة معايير أثناء تصميم أدوات مكبس الكوب التي يجب احترامها ، أثناء قطع القرص ، يكون سمك المادة (واضحًا بين أدوات القطع) ، أثناء الرسم الأول هو سمك المادة و تخفيض قطر القرص حيث تكون التخفيضات أكبر من >39٪ يعانون من مشاكل مع انخفاض السماكة وبطء التشكيل والفجوات بين الأدوات.

يتم إرسال الأكواب إلى صانعي الجسم (Bodymakers) حيث يتم دفعها من خلال سلسلة من القوالب ، وعمليات تحويل المعدن التي تحدث في هذه الآلة هي إعادة الرسم (إعادة الرسم) والكي (الكي) وتشكيل القبة أو السحب العكسي ، كل ذلك بضربة واحدة من باني الجسم. المنتج الناتج عبارة عن علبة حائط مستقيمة (علبة حائط مستقيمة غير مشذبة) والتي سيتم إرسالها لاحقًا إلى ماكينة تشذيب العلب. عملية إعادة الرسم هي ببساطة تغيير شكل المعدن من كوب إلى علبة ، حيث يكون سمك المادة مرة أخرى (عادةً تخفيض بنسبة 0٪) وتقليل القطر (عادةً< 34٪) يلعبون دورًا مهمًا في تصميم الأدوات.

عملية الكي هي حيث يخضع المعدن لتخفيض سمكه الأصلي ، ويحدث هذا عادةً في ثلاث قوالب للكي حيث يتم دفع المادة وتدفق فوق غلاف المثقاب ، للحصول على الأبعاد النهائية لجسمها من حيث الجدار الرقيق (منتصف الجدار ) والجدار السميك (Top Wall). يجب أن يتم تقليل سمك الجدار بطريقة متوازنة بين قالب الكي الأول والثاني (على سبيل المثال 26-24٪) مع الأخذ كمعيار رئيسي بتخفيض أقل من 40٪ في قالب الكي الثالث. هناك عمليات تستخدم فقط قالبتي كي مع قالب إعادة رسم واحد ، ويرجع ذلك أساسًا إلى المساحة المحدودة في مهد المدرب (Toolpack Cradle).

بمجرد أن تترك أداة تشكيل العلب أداة الكي ، فإنها تلبي مجموعة القبة حيث ستتم عملية السحب العكسي. عملية القبة هذه هي ببساطة تغيير شكل المعدن من قاعدة مسطحة إلى قبة ، ومرة أخرى يكون سمك المادة مهمًا وتصميم الأدوات للسماح بالتدفق الصحيح للمعدن إلى المنطقة (سحب لأسفل) و شكل جيد لقاعدة العلبة. نظرًا لأن هذه المنطقة من العلبة لم يتم تخفيفها أبدًا ، فإن مساحة القبة ستحتفظ بالسمك الأصلي للمادة.

أثناء عمليات التصنيع التالية بعد تشكيل الجسم (قل Trimmer ، غسالة ، طابعة ، طلاء خارجي وداخلي ، أفران التجفيف والمعالجة) ، لا توجد عملية تشكيل المعادن حتى الوصول إلى Die Necker. تحدث عملية التجريد من خلال سلسلة من التخفيضات للقطر في فم العلبة ، حيث يتم ضغط العلبة من خلال محطات التقشير ويتم وضع فمها بين تشكيل القوالب (قالب العنق) واللكمات الداعمة (خروج المغلوب) لإجراء مثل هذه التخفيضات. إنها عملية تقليل القطر حيث يتعرض المعدن للضغط ، والتوحيد في سمك المادة وظروف الورنيش المطبق في هذا المجال تلعب دورًا أساسيًا حيث أن الخلوص بين الأدوات (Necking Die – Knockout) و لا تتغير الهندسة أثناء الإنتاج.

عمليات تشكيل المعادن الأخيرة التي تحدث في خطوط الإنتاج هي التشفيه (عملية التشفيه) ، وإذا لزم الأمر ، إعادة تشكيل أو إعادة تشكيل القبة (الإصلاح / إعادة التشكيل). تتم عملية التشفيه من خلال أداة دوارة ، حيث يتم ضغط العلبة ووضع فمها وضغطه محوريًا على رأس التشفيه ، في هذه العملية يتعرض المعدن للتوتر ويأخذ شكل بكرات الحافة (Flange Neck Rollers) . إن عملية الإصلاح التي تُستخدم عادةً لزيادة انعكاس القبة في العلبة (قوة الإبزيم) ، ليست أكثر من شق مصنوع في الجدار العمودي للقبة (جدار الانتقال الداخلي) ، يتم وضع الأداة بشكل مثالي في نصف الجدار الرأسي للقبة والاختراق أو الشق مصنوع في المعدن بمتوسط ربح 8-9 رطل لكل بوصة مربعة في انعكاس القبة.

وفقًا لما سبق ، يمكن الاستنتاج أنه من المهم للغاية معرفة جميع عمليات تشكيل المعادن بالتفصيل التي تحدث في خط إنتاج علب الألمنيوم المكون من قطعتين. سيكون للزجاج عالي الجودة فرصة أفضل لتشكيل علبة جيدة وما إلى ذلك في تأثير الدومينو هذا نحو أسفل خطوط الإنتاج. سيساعدنا هذا الفهم الجيد في إنتاج علب عالية الجودة ، وزيادة الكفاءة ، وتقليل النفايات المعدنية وزيادة الإنتاج لتوريد علب الألمنيوم في هذا الطلب الكبير الجديد.

0 تعليق