المقاومة الفيزيائية للحاويات المعدنية

تأخذ دراسة الخصائص الفيزيائية للحاويات أهمية خاصة منذ اللحظة التي بدأ فيها استخدام الصفيح المقصدري مع الفولاذ مزدوج الاختزال ، لأسباب اقتصادية بشكل أساسي ، على الرغم من تدخل المصالح المحددة لشركات الصلب أيضًا ، بهدف توحيد معاييرها. عمليات التحسين في تصنيع هذا النوع من الفولاذ للتغليف.

نظرًا لاستحالة إنشاء علاقة بين المجموعة المكونة من عملية تنسيق المنتج وسمك الحاوية اللازمة ، يجب علينا تحديد مفهوم آخر للحاوية ، يختلف عن المفهوم المذكور ، ولكن هذا يجمع السماكة والتصميم الهندسي والخصائص الميكانيكية للصلب ، والتي تتيح لنا ضمان سلامتها في أي ظرف من الظروف ، من عملية التعامل مع الحاوية ، طالما أن المتطلبات لا تتجاوز ما يمكن فهمه على أنه استخدام عادي. هو ، تقييم المقاومة المادية للحاوية.

لذلك ، سوف نحدد المقاومة المادية للحاوية ، على النحو الذي تحتاجه الحاوية ، لتبقى دون تشوه في ظل الظروف العادية للمعالجة والتداول التي تمر بها بعد تصنيع أي منتج وحتى نهاية نصف العمر التقديري لها أو حتى فتحها لاستهلاك المنتج المحفوظ.

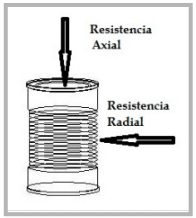

يتم تحديد المقاومة الفيزيائية للحاوية من خلال قدرة الحاوية على مقاومة التشوه ضد القوى الشعاعية والمحورية ، بحيث لا يمكن لأي منها أن يتسبب في تمزق أو تشوه دائم لها. بهذه الطريقة نحدد عنصرين يتدخلان في تكوين المقاومة الفيزيائية:

1 المقاومة الشعاعية (ص)

يتم قياسه في اتجاه نصف قطر الأسطوانة أو على جدار جسم الحاوية (بشكل جانبي إلى موضع الدعم المعتاد) ويحدد الضغوط لتحملها في عمليات التعقيم والتبريد ووضع العلامات وعمليات المعالجة اللاحقة.

2 المقاومة المحورية (رع)

يتم تقييمها وفقًا لمحور الأسطوانة (في اتجاه ارتفاع الحاوية) وتحدد الضغوط التي يجب تحملها في عمليات التخزين والنقل.

هناك ثلاثة عوامل جوهرية في تصميم الحاوية ، والتي تتدخل بشكل مباشر في النتائج التي تم الحصول عليها في قياس الجهود اللازمة للتغلب على كلا المقاومة:

- سمك المادة.

- الخصائص الميكانيكية للصلب (درجة الحرارة وحد المرونة)

- تصميم جسم الحاوية (ملف تعريف الديكور).

تتدخل كل من هذه المعلمات بدرجة أكبر أو أقل في تحقيق كلتا المقاومتين ، ولكن بشكل أساسي ، فإن تصميم الخرزة هو الذي يتدخل بنسبة أكبر في مقاومة الحاوية ، لذلك أي اختلاف في أي من العوامل الأخرى ، فقد يعني ذلك على الفور تغييرًا في خصائص شريط الحاوية.

المقاومة الشعاعية

يتم تحديد المقاومة الشعاعية للحاويات من خلال الضغط في القضيب (1 Atm = 1،033 بار) الذي تحمله الحاوية بدون تلبيس بالجسم ، أي دون أن ينفجر ، مما يؤدي إلى تشكيل جزء مسطح أو غارق إلى حد ما على المظهر الجانبي الطبيعي للهيكل. جسم الحاوية.

يتم تحديد المقاومة الشعاعية التي تحتاجها الحاوية من خلال العملية التي ستخضع لها بالإضافة إلى معالجتها اللاحقة.

في هذه العملية ، من الضروري مراعاة تلك العوامل التي تتدخل بشكل مباشر في تقليل المقاومة الشعاعية أو زيادتها. هذه العوامل هي:

- درجة حرارة مغلقة.

- مساحة الرأس

- عملية التعقيم والتبريد (الضغط الخلفي للتبريد)

- التلاعب (ضربات).

يتدخل كل عامل من هذه العوامل في المقاومة الشعاعية للحاوية بطريقة مختلفة. ننتقل لشرح تأثير كل منهم على الاختلافات في المقاومة الشعاعية.

تؤثر درجة حرارة الإغلاق ، لأنه عند درجة حرارة إغلاق أعلى ، سيتم إنشاء فراغ أكبر في الحاوية ، بسبب تمدد المنتج المعبأ مع درجة الحرارة.

تؤثر مساحة الرأس (المساحة التي يشغلها الهواء بين المنتج والغطاء) بطريقة عكسية على سابقتها. كلما زادت مساحة الرأس ، زاد السماح بالتوسع ، لكن هذه المساحة محدودة بالوزن الصافي (وزن المنتج المعلن) واللوائح ، ويجب أن تكون أقل من 10٪ من ارتفاع الحاوية (أمر فبراير 13 ، 1984). (1 )

التعقيم والتبريد ضروريان ، لأنه من الضروري التحكم في هذه العمليات عن طريق الضغط المضاد المناسب ، لتجنب التشوه الذي لا رجعة فيه للحاوية بسبب العيب (الانتفاخ) أو الزائد (الألواح)

أخيرًا ، يجب توخي الحذر عند التعامل مع الحاويات الممتلئة ، وإفراغ السلال ، ووضع البطاقات التعريفية ، لتجنب الاصطدام بجدار الحاوية. إن النتوء الذي يشوه التماس يقلل بشكل كبير من القوة الشعاعية للحاوية ، ويمكن أن يتلاشى بمجرد وصوله إلى درجة حرارة الغرفة.

يجب أن تكون المقاومة الشعاعية الدنيا التي يجب أن تتمتع بها الحاوية من أجل المناولة الصحيحة ، دون التعرض للتشوهات ، على الأقل 1 بار فوق الفراغ الداخلي للحاوية المملوءة. وبالتالي ، يكون الفراغ الداخلي للحاوية بعد المعالجة والإغلاق ، على سبيل المثال ، 0.2 بار ، ويجب أن تكون مقاومة الحاوية الفارغة 1.2 بار كحد أدنى.

المقاومة المحورية

يتم تحديد المقاومة المحورية بواسطة Kg-f التي يمكن للحاوية دعمها دون التنازل ، ويتم تطبيقها في اتجاه محور الأسطوانة. وهو مقياس لمقاومة الحاويات في التخزين (التكديس) والنقل.

مع الأخذ في الاعتبار عملية التخزين العادية ، سنقوم بتقدير احتياجات المقاومة المحورية التي تحتاجها الحاوية.

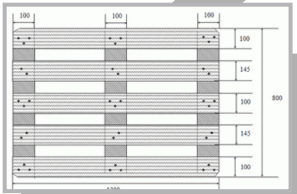

ضع في اعتبارك ، على سبيل المثال ، عملية تخزين حاوية عادية ، حيث قمنا بتكديس 3 منصات نقالة من علب بوزن كجم ، بتنسيق RO 425/73 ، والتي يبلغ قطرها 73 مم ، وسعة 420 مل ، وارتفاعها 109.5 مم ، وتحتوي على كل من البالتات 2880 علبة (10 طبقات لكل 288 علبة).

سيبلغ وزن كل من المنصات 1440 كجم تقريبًا ، وتنتج المنصات الثلاث ، المكدسة في مستودع واحدة فوق الأخرى ، وزنًا إجماليًا يبلغ حوالي 4320 كجم.

تتميز البليت التي توضع عليها الحاويات بتصميم رديء (ولكن لسوء الحظ شائع جدًا) مع العديد من ألواح الدعم السفلية ذات السماكة التي تكون في بعض الحالات غير كافية والتي لا تغطي عادةً سطحها بالكامل ، مما يجعل ذلك دعمها السطح ، في أسوأ الحالات ، يقتصر على سطح الكتل التسعة الداعمة للألواح المذكورة ، وفي حالات أخرى تجعل الحاويات تدعم جزئيًا ، وتتناقص بسبب المقاومة المحورية.

إذا أخذنا أكثر الحالات غير المواتية ، إذا قدرنا أن كل كتلة خشبية لها مساحة سطح مزدوجة من غطاء الحاوية التي نفكر فيها ، فسيتم دعم وزن المنصات الثلاثة ، كما هو محدد أعلاه ، الوزن الإجمالي ، بحد أدنى من 18 حاوية ، بحيث يكون لكل حاوية وزن يمكننا تقديره على النحو التالي:

4320/18 = 240 كجم

يمكن اعتبار النتيجة التي تم الحصول عليها ، 240 كجم لكل حاوية ، على أنها أكثر الحالات غير المواتية في ظروف التخزين ، على الرغم من أن الظروف الأخرى (مثل النقل في شاحنات البليت) يمكن تقديرها على أرضيات غير موحدة ، والتي قد تتطلب في بعض الحالات الحاويات ، مقاومات أعلى.

من ناحية أخرى ، يمكن تفضيل هذه النتيجة ، إذا تم تحسين توزيع الوزن بعدد أكبر من ألواح الدعم (وبسماكة كافية بحيث لا تخضع للوزن) أو يمكن أن يكون أسوأ إذا كان سطح الأزرار طفيفة ولا تتسع للتغليف بشكل كامل.

الحالة الافتراضية الأكثر فائدة للحاوية هي الحالة التي يكون فيها توزيع الأوزان موحدًا تمامًا ، بحيث لا تتلقى كل حاوية سوى وزن الحاويات التي تعلوها مباشرة ، أي 30 × 0.5 = 15 كجم. أو بشكل عام. (4320 كجم المجموع بين 288 من الطبقة الدنيا).

كما في الحالة السابقة ، يجب أن نأخذ في الاعتبار العوامل المختلفة التي يمكن أن تؤثر على المقاومة المحورية ، وبالتالي السلوك النهائي للحاوية.

في المقام الأول ، يتم تحسين المقاومة المحورية بخصائص المعدن المستخدم في تصنيعه. تجعل السماكة الأكبر والصلابة الأكبر (أو الحد المرن) الحاوية أكثر مقاومة ، ولكنها أيضًا تجعلها أكثر تكلفة ، خاصة السماكة.

ثانيًا ، تزداد المقاومة المحورية سوءًا مع تكوين الدعامة (المستخدمة لتحسين المقاومة الشعاعية).

نظرًا لأن الاتجاه الحالي هو تصنيع حاويات ذات صفيح أرق (يتم استبدال مقاومة السماكة جزئيًا بالمقاومة بالصلابة) ، فمن الضروري تحسين تصميم اللوح ، بحيث يتم الجمع بين المقاومتين بشكل مفيد ، أي يقولون إنهم يحسنون المقاومة الشعاعية للحاوية ويقللون المقاومة المحورية بأقل قدر ممكن.

0 Comments