في حالة صناعة المعادن ، تحت هذا الاسم يتم تضمين سلسلة من المنتجات التي التطبيق الأساسي لاستخدامه كمواد مانعة للتسرب والتي يمكن تعريفها على أنها “خليط من المواد العضوية على شكل معلق أو محلول ، يستخدم لإغلاق غلق الحاويات أو لملء الفراغات وتحقيق وصلات مانعة للتسرب”.

تقليديا كان هناك ثلاث فئات من مركبات الختم العضوية :

– الأول. – المركبات السائلة لإغلاق القبعات.

– الثاني. – الأسمنت الصلب للدرز الجانبي للهيئات ، تطبق مرة واحدة تذوب.

– الثالث. – الأسمنت السائل على شكل “معاجين” (غراء) لسد الفجوات المستخدمة في حواف الجسم أو لسد التسريبات.

الفئتان الأخيرتان استخدامه اليوم محدود للغاية. الأول على العكس ، استخدامه إلزامي في جميع الحاويات المعدنية إذا كان سيتم الحصول على إغلاق مناسب لذلك سوف نركز عليها من الآن فصاعدا.

مركبات الختم لأختام الغطاء

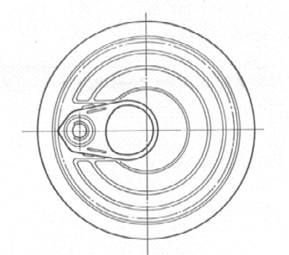

المركبات المستخدمة لإغلاق الأغطية هي مواد أساسها المطاط (أو المطاط) يتم تطبيقها بطرق مختلفة على جناح الغطاء وتكون بمثابة مانع تسرب فعال داخل الإغلاق ، أي عند تقاطع غطاء جسم الحاوية.

في الأصل ، كان للأوعية البدائية غطاء متصل بالجسم عن طريق أ لحام القصدير . هذا اللحام في حد ذاته جعل الوصلة مانعة لتسرب الماء. ولكن في عام 1880 ظهرت طريقة جديدة لربط الغطاء بالجسم عن طريق زوج من الخطافات المتشابكة. مع هذا ظهر الإغلاق الذي لا يزال يستخدم حتى اليوم. للتأكد من أن هذا المفصل كان محكم الإغلاق ، كان من الضروري دمج عنصر مانع للتسرب بين الخطافين المعدنيين ، وبذلك ظهرت حشيات الإغلاق.

كانت أول مادة مانعة للتسرب عبارة عن ورق على شكل حلقة تلائم جناح الغطاء ، وتم دمجها في الإغلاق عند صنعها. تم استبداله لاحقًا بحلقة مطاطية مماثلة لتلك المستخدمة في الجرار المصنوعة منزليًا.

في عام 1900 ، تم تطوير مركب في شكل سائل يمكن رشه على رفرف الغطاء بكمية خاضعة للرقابة. تم تحسين عملية التطبيق عن طريق تنفيذ التطبيق تحت الضغط وتدوير الغطاء بسرعة عالية. وهكذا ، تنتشر القطرة المدارة بفعل جهاز الطرد المركزي خارج محيط الجناح بالكامل بالتساوي. مع مرور الوقت ومع زيادة المتطلبات والمعرفة بظروف الختم ، ظهرت أنواع مختلفة من المركبات العضوية التي تتكيف مع ظروف المنتج المعبأ ونوع إغلاق العلبة.

متطلبات مركبات الختم

يجب أن يحتوي مركب الختم على ما يلي الخصائص العامة للاستخدام المقبول:

– يكون تطبيق مريح وعلاجه .

– يكون مقاومة الإجراءات الميكانيكية من جهود الإغلاق

– مقاومة كيميائية للمنتج المعبأ.

– يكون خالية من الروائح والنكهات .

– يكون اقتصادي .

تكوين

تتضمن الصيغة النموذجية لمركبات الختم المكونات الأساسية التالية:

محتوى المواد الصلبة :

إلاستومرات (مطاط أو بلاستيك) 20-25٪

الراتنج 10-25٪

أصباغ 40-60٪

سائل مذيب 30٪ كحد أدنى

النسبة المئوية يشار إليها بالوزن.

تميل مركبات مانع التسرب ذات المحتوى العالي من المواد الصلبة إلى العمل بقوة. يتم تعريف مفهوم وصف مقاومة المادة للتدفق بمصطلح “اللزوجة” . يتم قياس اللزوجة عن طريق أكواب على شكل قمع لها القدرة على الإنهاء ، والتحكم في الوقت الذي يستغرقه السائل الموجود فيها للتدفق عبر الفتحة. المادة هي الأكثر لزوجة كلما طال تدفقها.

عندما تقاوم مادة مثل المركب قوة معينة قبل التدفق ، يشار إليها على أنها مادة “بلاستيكية”. معظم مركبات الختم ليست حرة في التدفق وهي في فئة اللزوجة البلاستيكية ؛ لذلك ، فإنها تتطلب طرق معالجة وتطبيق خاصة.

المطاط

يمكن تعريف اللدائن على أنها هؤلاء المواد القادرة على العودة إلى أبعادها الأولية – أو وضعها – عندما تتوقف قوة مشوهة عن العمل عليها . وهكذا ، على سبيل المثال ، المطاط هو المطاط الصناعي الذي يمكن أن يمتد على الأقل ضعف طوله الأولي في درجة حرارة الغرفة ويعود إلى حجمه الأصلي.

اللدائن هي أهم مكونات مركبات الختم. عند الضغط عليه داخل الإغلاق ، تتكيف بفضل مرونتها على الأسطح الداخلية لنفسها ، وتغلق الكل . كما أنها مواد خاملة تمامًا ، تقاوم التأثيرات الفيزيائية والكيميائية للمنتجات الموجودة في العبوات.

هناك مجموعة من اللدائن التي تسمح باختيار أنسبها وفقًا لاستخدامها. يتم الحصول على المطاط الطبيعي من اللاتكس ، والذي يتم استخراجه بدوره من عصير بعض النباتات الاستوائية. يتم تحضيره للاستخدام عن طريق الحرارة والمعالجات المناسبة. المطاط الطبيعي له استخدام محدود في التركيب. في معظم الحالات ، يتم استخدام المطاط الصناعي أو المطاط مثل: النيوبرين ، البوتادين ، البولي إيثيلين ، إلخ.

يكمن “كعب أخيل” من المركبات في مقاومتها للزيت والدهون . ليست كل المركبات مقاومة للزيت. هناك الكثير منهم الذين تحت تأثير الزيت يلين ، ويفقدون ممتلكاتهم ويتعرضون للضغط الذي يتعرضون له داخل الإغلاق ، ويتم طردهم جزئيًا. مع هذا ، يتم فقدان ضيق نفسه. يعد هذا الاختبار حاسمًا لدرجة أن المركبات يتم تصنيفها فعليًا إلى مجموعتين كبيرتين: “مقاومة الزيت” أم لا. يعتمد ما إذا كانت مقاومة للزيت أم لا إلى حد كبير على المطاط الصناعي المستخدم. معظم المطاط لا يفي بهذه الحالة ، على الرغم من أنه مع العلاج المناسب (الفلكنة) يمكن أن يكون مقاومًا جزئيًا. أفضل أنواع المطاط الصناعي هي تلبية هذه الحالة.

الراتنجات

الراتنجات الطبيعية مواد لزجة فاتحة اللون يتم استخلاصها من بعض الأشجار مثل الصنوبر . بشكل عام ، يمكن أن تكون الراتنجات طبيعية كما هو محدد أو من أصل اصطناعي ، ويتم الحصول على الأخير عن طريق صياغة من مواد خام وعملية كيميائية. نفس الشيء يتم تصنيفها إلى مجموعات مختلفة مثل: الفينول ، الفينيل ، الايبوكسي ، إلخ. .

تؤدي الراتنجات وظائف مختلفة عند استخدامها في صياغة مركبات الختم ، مثل:

– يسمحون التقيد منها على الجدران الداخلية للإغلاق.

– يعطون يقين التناسق – “الجسم” – لنفسه.

– زيادة اللزوجة .

– إنها تسهل تركيزات صلبة أعلى س.

في صناعة المواد المركبة يفضل استخدام الراتنجات الاصطناعية حيث أنه من الممكن باستخدام المواد الخام المناسبة (المونومرات) للحصول على الخصائص المرغوبة في كل حالة.

أصباغ

تحتوي المركبات على كميات كبيرة من بعض المواد التي تحسين خصائصها الفيزيائية مثل: الصلابة ، الصلابة ، المقاومة . الخصائص التي تعتبر ضرورية للغاية بالنسبة لهم لتحمل آثار التآكل والتمزق والقطع التي تنشأ أثناء تشكيل التماس .

الأصباغ هي مركبات كيميائية غير عضوية محددة مثل كربونات الكالسيوم أو التلك أو أكسيد الزنك أو أكسيد التيتانيوم أو أسود الكربون. يمكن أن تكون أيضًا منتجات طبيعية مثل التراب الناعم جدًا (الباريت). هم الذين ينقلون اللون المميز إلى المركب ، والذي يكون عادةً رماديًا على الرغم من وجود ألوان حمراء أو فاتحة أيضًا.

السوائل (المذيبات)

في المركب ، يكون للمرحلة السائلة أو المذيبات عدة وظائف:

– إنه السائل الذي بمثابة وسيلة للعناصر الصلبة من المجمع.

– تحدد نسبته إلى حد كبير درجة اللزوجة والكثافة للمركب وبالتالي مقاومته للتدفق.

– يسهل التعامل مع المركب بالتصرف مثل السوائل.

– يجعل الخاص بك التطبيق في العلكة كما يمكن تناوله على شكل قطرات.

يوجد مجموعتين كبيرتين من المذيبات :

إلى) المذيبات : هي منتجات عضوية مثل: الأسيتون ، الهكسان ، التولوين ، إلخ. تتميز بخاصية التبخير بمجرد وضعها على الغطاء. يتم تقليل استخدامه بشكل متزايد بسبب المشاكل البيئية. وهي شديدة الاشتعال

ب) ذو أساس مائي : في هذه الحالة ، يتم استخدام الماء أساسًا كمخفف بكميات صغيرة من الأمونيا. إنها أكثر بيئية ، ولكنها تتطلب استخدام مصدر حرارة أكثر كثافة للتخلص منها.

المكونات الاختيارية لمركبات الختم

بالإضافة إلى العناصر الأساسية أعلاه ، يمكنك إضافة سلسلة أخرى من المواد الاختيارية مثل:

أ) مضادات الأكسدة

يتم استخدامه لزيادة عمر المركب لتجنب أو تقليل آثار تدهور الأكسجين على المطاط الصناعي.

ب) البلاستيك

يمكن إضافته بنسب صغيرة للسماح بخلط أكثر كفاءة والمساهمة ببعض النعومة للمركب. إنها مواد تشحيم مثل الفازلين والزيوت المعدنية وما إلى ذلك.

قد تكون هناك مكونات اختيارية أخرى.

إضافات

تضاف هذه العناصر إلى المركب قبل الاستخدام مباشرة. بعد التأسيس ، يوجد للمجمع حد زمني لاستخدامه حتى يكون وجوده فعالاً. بعد هذا الوقت ، تم تعديل المركب هيكليًا وأصبح غير مناسب للاستخدام.

أ) المسرعات

إنها مواد تعمل على تسريع – تحسين – خصائص مقاومة الزيت في المطاط الصناعي في المركب. يساعد في التأثير الكيميائي للفلكنة ويقلل من خطر تليين المركب عند ملامسته للمنتجات الزيتية. يمكن إضافته إلى كل من المركب المائي والقائم على المذيبات.

ب) المنشط

يضاف إلى المركبات ذات الأساس المائي ، ويساعد في دفع تفاعل الفلكنة عن طريق تحسين مقاومة الزيوت.

ج) محلول مضاد للغشاء

وهي مادة أساسها الليسيثين تمنع تكوين الخيوط والأغشية في المركب أثناء عملية الصمغ. يتم إضافته بكمية صغيرة ويظل نشطًا لمدة أقصاها 24 ساعة بعد التأسيس.

د) القوارب

هو عامل ترطيب يضاف إلى المركبات ذات الأساس المائي لتحسين التغطية في وقت تطبيقه على الأغطية التي تلقت تزييتًا. باستخدامه يسهل انتشار طبقة المركب جيدًا – بالتساوي – على سطح المعدن ، دون ترك “فجوات”. كما أنه يعمل على استقرار اللزوجة ويمنع فصل الجسيمات الصلبة والسائلة.

تصنيف مركبات الختم

يمكن أن تكون المركبات التصنيف بناءً على عوامله المختلفة . كيف يعتمدون على:

أ) المحتوى الصلب

اعتمادًا على النسبة المئوية للمواد الصلبة ، يتم تصنيف المركبات على أنها محتوى “منخفض” أو “مرتفع”. لا توجد قيمة محددة لنسبة المواد الصلبة يكون المركب فوقها “مرتفع” ، ولكن يمكن اعتباره أعلى من 50٪ بالفعل. عندما بدأ استخدامها في أوائل القرن العشرين ، كانت المواد الصلبة تمثل 6٪ فقط. مع مرور الوقت زادت. أصبح استخدام “المحتوى العالي” اليوم واسع الانتشار ، حيث وصل إلى 70٪ أو أكثر. المركبات عالية المحتوى تعالج بشكل أسرع وتستخدم أقل في الطور السائل. لذلك فهي تقلل من استهلاك الطاقة والمواد الخام.

ب) الاستخدام

بسبب استخدامه ، يمكن استخدام المركب للقبعات من أجل: أ) تغليف المواد الغذائية أو ب) التغليف الصناعي. ستعتمد جودة مكوناته على هذا الاستخدام. يتم تصنيع المركب الغذائي من المطاط الصناعي عالي الجودة الذي يقاوم درجات الحرارة العالية والضغوط القوية الناتجة أثناء العملية. عندما لا تتحمل الحاوية المعالجة الحرارية ، فلن يتعرض المركب لهذه الظروف القاسية وسيعمل فقط كحشية مانعة للتسرب ، وبالتالي يمكن أن يكون لمكوناته خصائص عالية أقل.

ج) مقاومة المنتج

يتم تقسيمها إلى مجموعتين كبيرتين اعتمادًا على ما إذا كانت مقاومة للزيوت والدهون أم لا. يطلق عليهم مركبات “مقاومة النفط” في السوق. أو “لا يوجد دليل على النفط”. كما هو موضح سابقًا ، يعتمد هذا بشكل أساسي على المطاط الصناعي واستخدام المضافات والمسرعات والمنشطات المناسبة.

د) نوع الإغلاق

- أ) حشوات التعليب. إنه الاستخدام الأكثر شيوعًا للمركبات. يتم تطبيقها على جناح الغطاء الذي سيتم دمجه لاحقًا في إغلاق عادي (sertido).

- ب) حشوات السدادات وتشمل هذه التطبيقات الأخرى ، على سبيل المثال ، حاويات سطل للدهانات حيث يمكن إعادة استخدام الغطاء ووضعه على فم الجسم. هذه المركبات من النوع الإسفنجي ولها خصائص مختلفة. يطلق عليهم على وجه التحديد نوع “النفخ” ، حيث يمكن أن تكون نسبة المواد الصلبة عالية جدًا – تصل إلى 80٪ أو أكثر – ولكن هناك أيضًا أنواع أخرى.

ه) التطبيق

الطريقة التي يتم بها تطبيقه على الغطاء تؤدي أيضًا إلى ظهور أنواع مختلفة من المركبات.

- إلى) حقنة : عندما يكون التطبيق على غطاء دائري ، يتم ذلك عن طريق إسقاط قطرة من خلال فوهة بقطر 0.6 إلى 0.9 مم يتم تغذيتها من دائرة ضغط. يمكن أن يتراوح ضغط الحقن بين 0.5 إلى 1.5 كجم / سم 2. يسمح الدوران المتزامن للغطاء بالتوزيع الصحيح للقطرة المركبة.

- ب) مطبعة : عندما لا يكون الغطاء مستديرًا ، لا يمكن تطبيق النظام أعلاه. يوجد في هذه الحالة بديلان: أ) الكلاسيكية بواسطة المخزن المؤقت ، حيث يتم غمس أداة ذات الشكل التقريبي للجناح في ترسبات مركب ثم بحركة بديلة ، ترسب المركب المسحوب على جناح الغطاء. ولذلك فهو يشبه تشغيل طابع أو طابع ، ومن هنا جاء اسمه. ب) الدش الحديث وهو نظام مختلط من السابق. السدادة في هذه الحالة بمثابة دش على جناح الغطاء. لهذا ، فإنه يحتوي على سلسلة من الثقوب الصغيرة التي تسدها الإبر التي ، عند الضغط على الجناح ، تتحرك ، وتفتح الثقوب. يتم تغذية الحمام من خزان ممرضة الضغط. جودة التطبيق الأخير أفضل. المركبات المستخدمة في العلبة ب) تحتوي على نسبة أقل من المواد الصلبة.

بشكل عام ، تحتوي المركبات المخصصة للأغطية غير المستديرة على محتوى صلبة أقل من تلك الموجودة في الأغطية المستديرة.

يتم التحكم بدقة في وزن المركب المراد استخدامه بمجرد جفافه. لحساب ذلك ، يجب أن يؤخذ في الاعتبار أن الكمية يجب أن تفترض حجمًا ثابتًا للحشو ، والذي يعد بدوره دالة لحجم الإغلاق وبالتالي أبعاد جناح الغطاء المراد تلبيسه. . بمعرفة هذا الحجم الثابت الثابت ، فإن بعض الصيغ البسيطة التي تتدخل فيها كثافته ونسبة المواد الصلبة ، جنبًا إلى جنب مع تطور جناح الغطاء ، تحدد الكمية التي يجب وضعها رطبًا وجافًا.

و) المعالجة

لمعالجة هذا الجانب يجب أن يؤخذ في الاعتبار ما إذا كان المركب “قائم على المذيبات” أو “قائم على الماء” لأن العلاج يختلف في كلتا الحالتين.

بشكل عام ، تتطلب جميع المركبات وقتًا معينًا لتنتهي بعد التطبيق قبل أن يمكن اعتبارها قد شفيت. أول شيء يجب ضمانه بمجرد إجراء التطبيق هو إزالة المذيب أو تبخيره. تعتمد سرعة التبخر على نوع المذيب ونسبة المواد الصلبة ودرجة الحرارة. في حالة “قاعدة المذيبات” فهي سهلة للغاية لأنها تتطاير. في حالة “القاعدة المائية” من الضروري المرور بفرن بالرغم من وجود بعض الفروق الدقيقة كما سنرى لاحقًا.

علاج المركب هو أكثر من مجرد تجفيف جسدي له. إنه ينطوي على سلسلة من التفاعلات الكيميائية داخل جزيئات المطاط الصناعي والراتنج ، ويؤثر أدائها الجيد بطريقة حاسمة على مقاومة المطاط للزيت. تساعد الحرارة عادة في تسريع العملية الكيميائية ، مما يقلل من مدتها.

في المركبات “القائمة على المذيبات” ، لا يكون استخدام الحرارة إلزاميًا. ، ولكن المساهمة الطفيفة منه تكون دائمًا إيجابية ، بل وأكثر من ذلك إذا كان سيتم استخدام القبعات في فترة زمنية قصيرة. في حالة هذا النوع من المركبات ، يمكن استبدال التسخين اللاحق للغطاء بتسخين مسبق معتدل للمركب قبل تطبيقه. الممارسة المعتادة هي أنه في حلق الأغطية مع هذا النوع من المركبات ، لا يتم استخدام فرن ما بعد المعالجة عادة. مطلوب دائمًا شفط الأبخرة مع الإخلاء الجيد لتقليل مخاطر الانفجار.

في حالة المطاط “ذو الأساس المائي” ، يتم استخدام الفرن دائمًا ويستمر استخدامه. ، لأن الماء لا يتبخر بسهولة وسيتطلب تبخيره وقت تخزين طويل ، وهو وقت سيكون سلبياً بسبب تأثير الماء على الغطاء. تعمل هذه الأفران عند درجة حرارة تقارب 80-120 درجة مئوية أو أكثر ويمكنها التخلص من حوالي 95٪ من الرطوبة. وقت التجفيف هو دالة لدرجة الحرارة ونوع المركب المستخدم.

ولكن مع استخدام المركبات التي تحتوي على نسبة عالية من المواد الصلبة بشكل متزايد ، تقل كمية الماء المراد التخلص منها ، والقدرة على استبدال الفرن بالتسخين المسبق للغطاء متبوعًا بتدفئة أخرى بعد التطبيق ، كونها المعدات اللازمة لذلك عمليات أبسط من الفرن. يعد استخدامه على أي حال دائمًا أقل كفاءة من الفرن التقليدي ويتطلب وقت تخزين أطول قبل استخدام الأغطية لتسهيل تجفيفها بالكامل ، ويجب استخدام التعبئة والتغليف التي تسمح بالتعرق.

بالنسبة لأي نوع من المركبات ، من الضروري دائمًا فترة تخزين لا تقل عن 48 ساعة على الأقل بعد تطبيقه وقبل استخدامه في الإغلاق. هذا يضمن إتمام عملية التجفيف والمعالجة المعقدة. يجب ألا تزيد الرطوبة المتبقية وقت الاستخدام عن 1.5٪ .

تخزين مركبات الختم

يجب تخزين براميل المركب في مكان جاف تحت الغطاء. لن تكون درجة الحرارة قادرة على الخضوع لتغييرات كبيرة ، وستكون أكثر أهمية في حالة المركب المائي ، حيث لن تصل بأي حال من الأحوال إلى درجة حرارة التجمد

يجب أيضًا تخزينها بطريقة تسمح بتطبيق معايير “من يأتي أولاً يخرج أولاً”.

تجهيز مركبات الختم

يجب اهتزاز جميع المركبات قبل الاستخدام مباشرة. هناك معدات محددة لهذا الغرض ، تم تصميمها على أساس أنها لا تمتص الهواء في هذه العملية ، لأن ذلك من شأنه الإضرار بتطبيقها ، مما يؤدي إلى ظهور فقاعات. يعتمد وقت وشروط التقليب على نوع المركب ويتم توفيرها من قبل الشركة المصنعة له. بعض المركبات التي تتطلب إضافة مواد أخرى ، كما رأينا بالفعل ، هذا هو الوقت المناسب لمساهمتها.

0 Comments