يصنع ما يقرب من نصف تريليون من هذا النوع من العلب كل عام. هذا ما يقرب من 15000 علبة في الثانية.. لنبدأ إذن لماذا العلبة لها هذا الشكل الأسطواني ، لماذا لها هذا الشكل؟

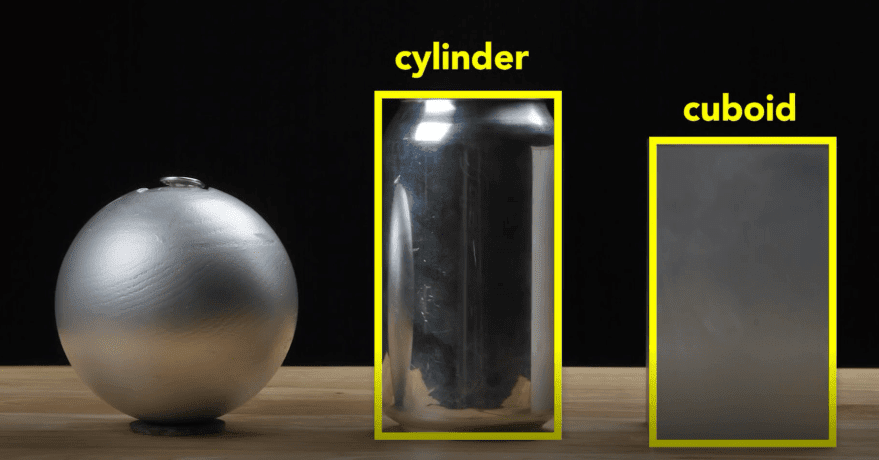

يرغب المهندس في صنع علبة كروية تحتوي على أصغر مساحة سطحية لحجم معين ، وبالتالي تستخدم أقل كمية من المواد ولا تحتوي أيضًا على زوايا ، لذلك لا تحتوي على نقاط ضعف لأن الضغط في العلبة يضغط بالتساوي على الجدران ، لكنها ليست عملية تصنيع وستدور أيضًا على الطاولة ، كقاعدة عامة ، نقوم بتعبئة أكبر قدر ممكن وفي هذه الحالة يمتص المنتج 74 بالمائة فقط من الحجم الإجمالي. نسبة الـ 26٪ المتبقية عبارة عن مساحة فارغة لا يتم استخدامها في النقل أو في نافذة المتجر.

يمكن للمهندس بيع هذه المشكلة عن طريق صنع متوازي المستطيلات. يمكن أن يجلس على طاولة ، ولكن من غير المريح حمله ومن غير المريح الشرب منه لأنه من الأسهل صنع هذه العلبة ، لكن هذه الحواف هي نقاط ضعف وتتطلب جدرانًا سميكة للغاية بحيث يتفوق المكعب على الكرة في كفاءة التغليف نظرًا لوجودها مساحة مهدرة ، وإن كان ذلك بتضحية باستخدام المزيد من السُمك في العلبة للاحتفاظ بنفس حجم الكرة. لإنشاء علبة ، يستخدم المهندسون أسطوانة تحتوي على عناصر من كلا الشكلين ، من الأعلى تشبه الكرة ومن الجانب تشبه المكعبات ، الأسطوانة لها عامل تعبئة بحد أقصى 91٪ ليس جيدًا مثل متوازي المستطيلات ولكنه أفضل من الكرة ، على الرغم من أن الأهم من ذلك كله هو أنه يمكن تصنيع الأسطوانات بسرعات عالية.

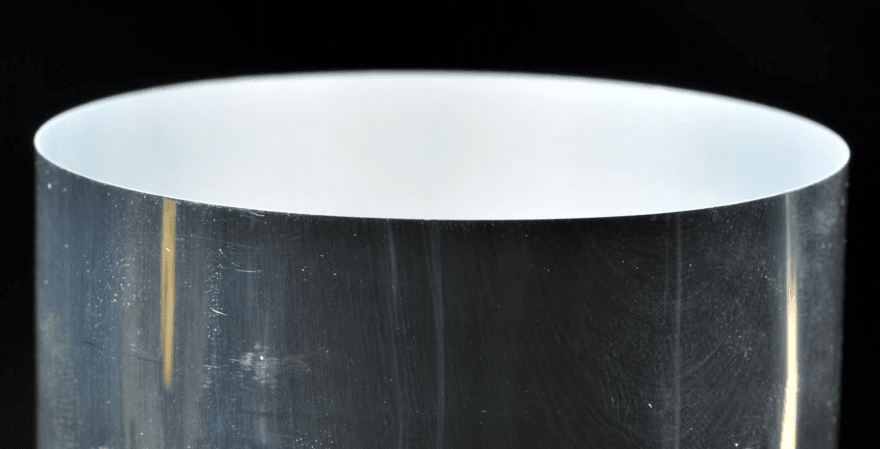

يمكن أن يبدأ مثل هذا السجل يسمى “الجسم” ، مثقوب من صفائح الألمنيوم حوالي ثلاثة أعشار ملليمتر.

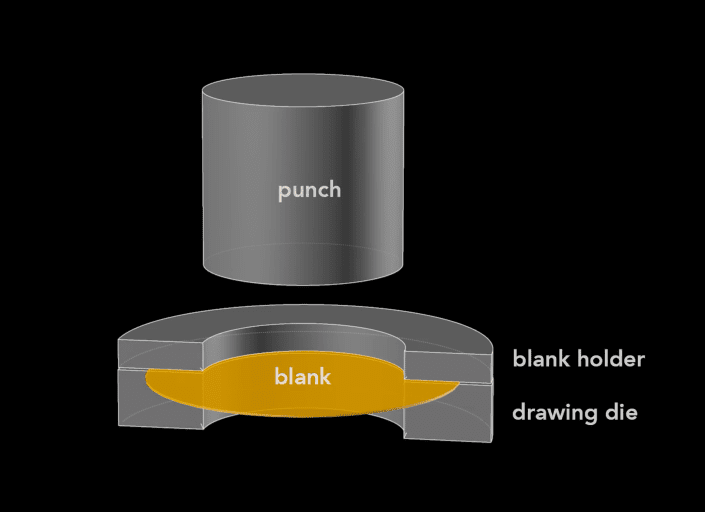

تبدأ الخطوة الأولى بـ رسم يموت ، حيث يتم وضع جسم الألمنيوم ثم يتم وضع حلقة تثبيت في الأعلى.

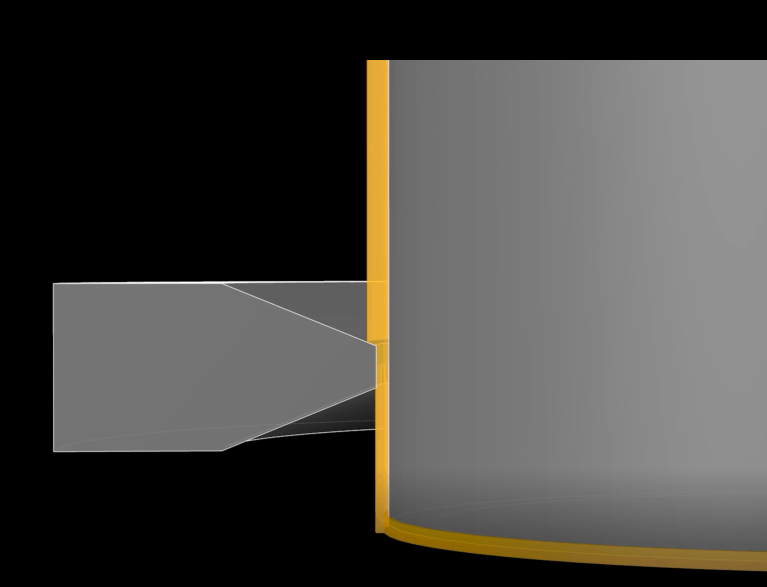

دعونا نلقي نظرة على جزء من القالب ، حيث تضغط لكمة أسطوانية على الجسم وتشكل الرسم. هذه العملية تسمى “الحشو”. يبلغ قطر هذا الفراغ 88 مم تقريبًا ، وهو أكبر من العلبة النهائية ، لذا يتم إعادة رسمه.

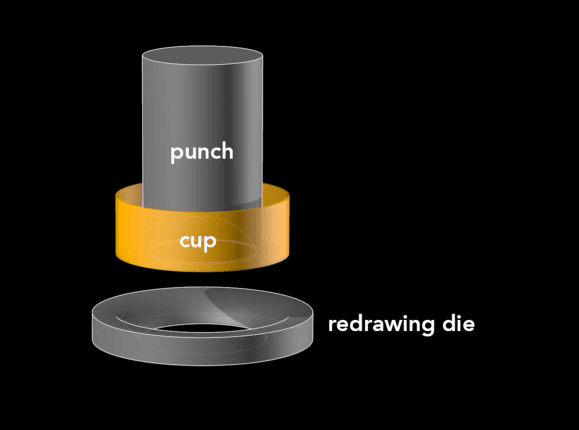

تبدأ هذه العملية بهذا الرسم التخطيطي وتستخدم لكمة أسطوانية أخرى ونظام رسم آخر. تضغط المثقاب على الفراغ من خلال قالب الرسم وتحوله إلى فراغ بقطر أطول وأضيق. أصبح القطر النهائي للعلبة (65 ملم) لهذا الرسم الذي أعيد رسمه ، لكنه ليس طويل القامة بما يكفي بعد . تدفع لكمة هذا الفراغ من خلال أداة الختم الخاصة بـ صانع الجسم . يحافظ المخطط على نفس القطر ، ويصبح أطول والجدران أرق.

إذا نظرت إلى هذه العملية عن كثب ، فسترى الجدار السميك الأولي وبعد شد الجدار يكون أرق. تتم عملية التمدد على ثلاث مراحل ، كل منها تجعل الجدران أرق والعلبة أطول.

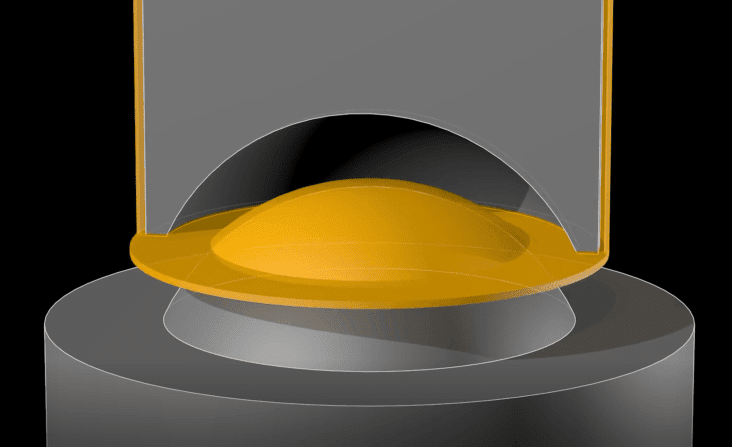

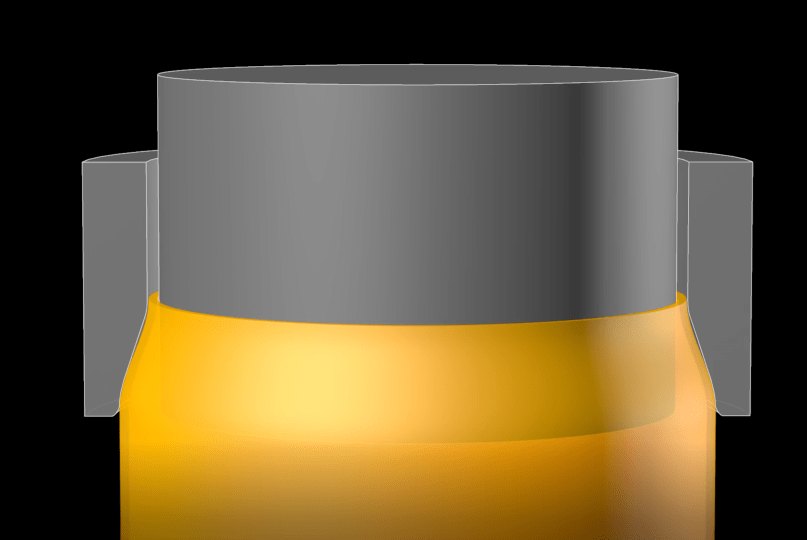

بعد تمديد الرسم ، تتشكل القبة في الأسفل. يتطلب هذا أداة قبة محدبة ولكمة ذات درجة مقعرة مقابلة.

مثل يضغط الثقب على العلبة لأسفل على أداة القبة ، وتتحول قاعدة العلبة إلى قبة ، هذه القبة تقلل من كمية المعدن المطلوبة لصنع العلبة. يستخدم الجزء السفلي من القبة مادة أقل مما لو كانت مسطحة.

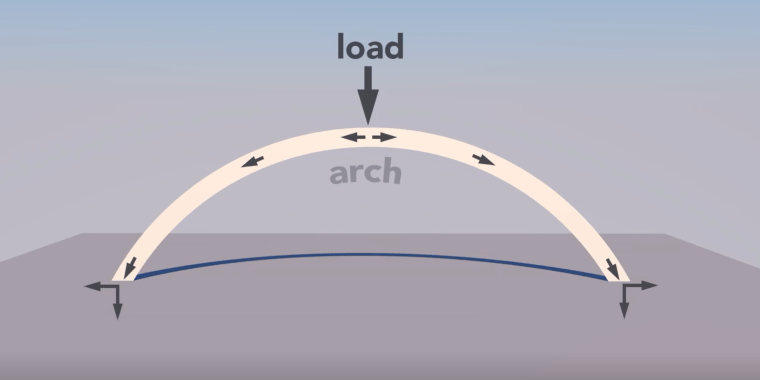

القبة هي قوس يدور حول مركزها. يوزع انحناء القوس جزءًا من الحمل الرأسي إلى قوى أفقية ، مما يسمح للقبة بتحمل ضغط أكبر من الحزمة المسطحة. قد ترى على القبة رقمين كبيرين.

هذه الأرقام المنقوشة محفورة على أداة القبة.

الرقم الأول يعني خط الإنتاج في المصنع ، والرقم الثاني يعني رقم Bodymaker: صانع الأجسام هو الآلة التي تقوم بعمليات إعادة التضمين وتمتد والقبة. تساعد هذه الأرقام في حل مشاكل الإنتاج حيث يتم تصنيع العلبة بسرعة عالية جدًا: هذه الخطوات الثلاث الأخيرة ، الحشو والتمديد والترويض ، تحدث جميعها في مسار مستمر وفي سبع مرات فقط. ثانيًا. يتحرك المثقاب بسرعة قصوى تبلغ 11 مترًا في الثانية ويواجه أقصى تسارع يبلغ 45 جيجا بايت. تعمل هذه العملية بشكل مستمر لمدة 6 أشهر أو حوالي 100 مليون دورة قبل أن تحتاج الماكينة إلى الصيانة.

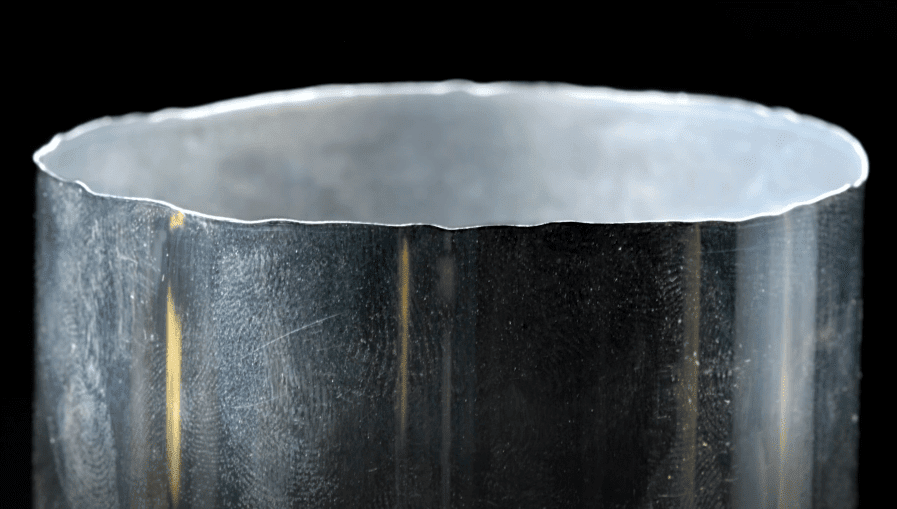

الآن إذا نظرت عن كثب إلى الجزء العلوي من العلبة ترى الحواف متموجة وغير مستوية وتحدث هذه المخالفات أثناء التشكيل. للحصول على حافة متساوية لطيفة ، يتم قطع حوالي 6 مم من الجزء العلوي. مع قمة موحدة ، يمكن الآن إغلاق العلبة.

ولكن قبل أن يتم الإغلاق ، تتم طباعة تصميم ملون من الخارج ؛ المصطلح الفني في الصناعة هو “زخرفة”. يتلقى الجزء الداخلي أيضًا معالجة: طلاء إيبوكسي مطلي بالرش يفصل محتويات العلبة عن جدرانها المصنوعة من الألومنيوم. هذا يمنع المشروب من اكتساب طعم معدني ويمنع أيضًا الأحماض الموجودة في المشروب من إذابة الألومنيوم.

تشكل الخطوة التالية عنق العلبة المسماة العنق ، هو جزء من جسم العلبة الذي يتناقص تدريجيًا إلى الداخل. شرق “ معانقة “إنها تتطلب إحدى عشرة مرحلة.

يبدأ التشكيل بعلبة ذات جدران مستقيمة ، ويتم إحضار الجزء العلوي إلى الداخل قليلاً ثم يتكرر ذلك عدة مرات على جدار العلبة حتى يتم الوصول إلى القطر النهائي ، والتغيير في حجم العنق في كل مرحلة يكون دقيقًا لدرجة أنك بالكاد يمكن تمييز الفرق بين مرحلة وأخرى ، فكل مرحلة من هذه المراحل تعمل عن طريق إدخال قالب داخلي في جسم العلبة ثم دفع القالب حول الخارج ، ويتم إزالة غطاء العنق وتمرير العلبة إلى المرحلة التالية ، يتم تشكيل العنق في العديد من المراحل المختلفة لتجنب التجاعيد أو التجاعيد من الألومنيوم الرقيق.

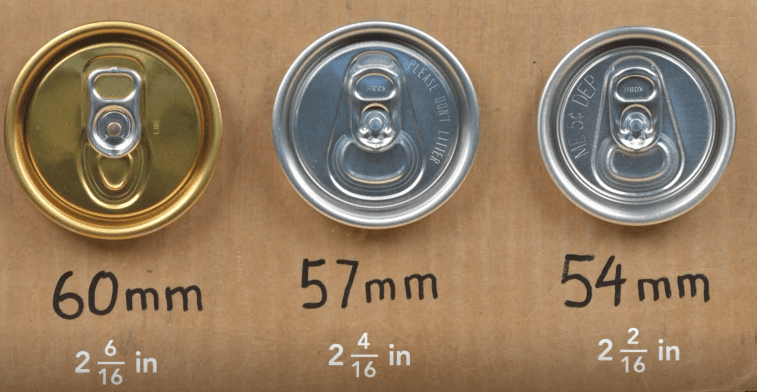

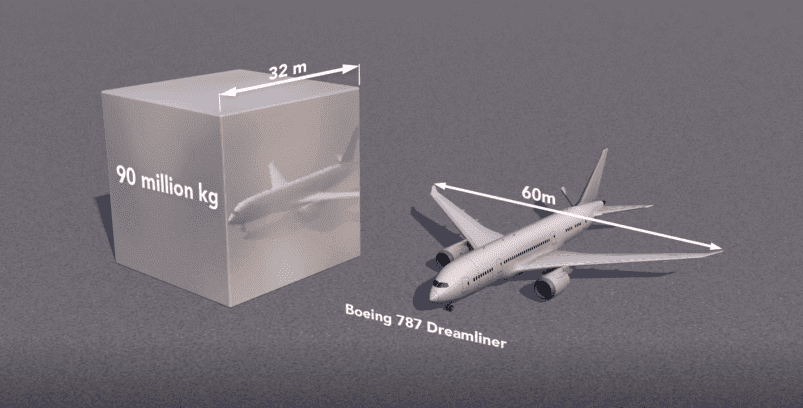

منذ الستينيات ، كان قطر أغطية العلب تم تخفيضه بمقدار 6 ملم، من 60 إلى 54 ملم اليوم ، تبدو هذه كمية صغيرة ، لكن صناعة علب الألمنيوم تنتج أكثر من 100 مليار علبة سنويًا ، لذا فإن تقليلها بمقدار 6 ملم يوفر ما لا يقل عن 90 مليون كيلوغرام من الألمنيوم سنويًا. ستشكل هذه الكمية مكعبًا صلبًا من الألومنيوم بطول 32 مترًا على جانبه ، قارنه بطائرة 787 بجناحين يبلغ 60 مترًا.

الآن بمجرد تشكيل العنق ، يكون للجزء العلوي شفة تسمى رمشة عين،

أي أنه يتسع قليلاً ويسمح بربط الغطاء بالجسم ، مما يؤدي إلى ميزة التصميم الرائعة التالية: الإغلاق المزدوج.

في العلب الفولاذية القديمة كانت تُصنع ملحومة أو ملحومة في النهايات. هذا غالبًا ما يلوث محتويات العلبة. بالمقابل علب اليوم تستخدم “ إغلاق مزدوج “محكم ، والذي يتم أيضًا بسرعة كبيرة.

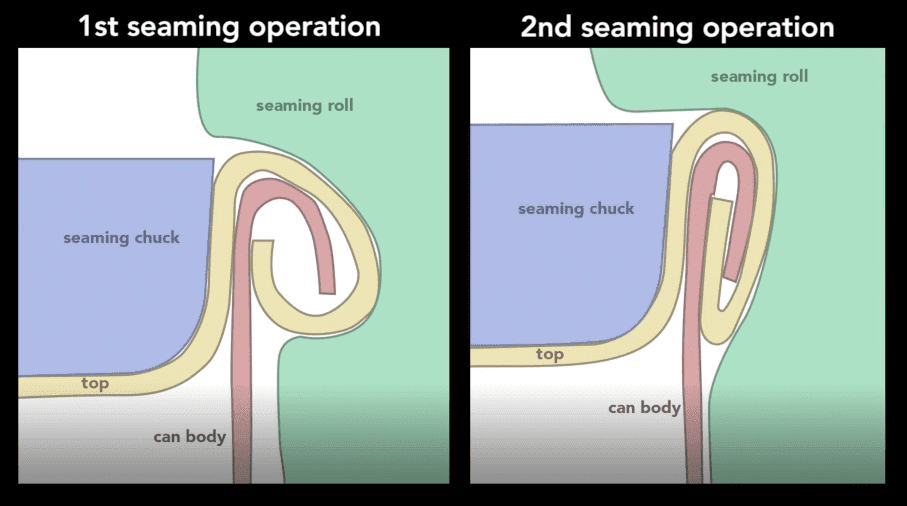

يمكن قطع هذا إلى النصف حتى تتمكن من رؤية المقطع العرضي للإغلاق المزدوج. لإنشاء هذا الإغلاق ، تستخدم الآلة عمليتين أساسيتين. تعمل العملية الأولى على ثني غطاء الغطاء فوق حافة العلبة وتضغط العملية الثانية على المعدن لتشكيل ختم محكم.

في حين أن العمليات نفسها بسيطة ، إلا أنها تتطلب دقة عالية. تتسبب الأجزاء غير المحاذاة بجزء صغير من المليمتر في فشل الختم المزدوج. بالإضافة إلى الإمساك بغطاء العلبة والجسم ، يضمن مركب مانع للتسرب عدم تسرب أي غاز من الختم المزدوج. يتم تطبيق المركب كسائل ثم يتصلب لتشكيل مفصل.

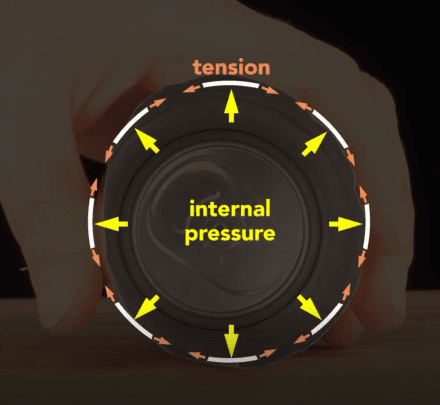

توضع الأغطية مباشرة بعد ملء العلب ، وبالتالي تحبس الغازات داخل العلبة لتوليد ضغوط تبلغ حوالي 30 رطل / بوصة مربعة أو ضعف الضغط الجوي. في الصودا ، ينتج ثاني أكسيد الكربون الضغط وفي المشروبات غير الغازية ، مثل العصائر ، يضاف النيتروجين.

ثم، لماذا يمكن ضغط الشراب؟

لأن الضغط الداخلي يخلق علبة قوية بالرغم من جدرانها الرقيقة. الضغط على علبة مغلقة ومضغوطة ؛ بالكاد تستسلم. بعد ذلك ، اضغط على علبة فارغة ؛ ينحني بسهولة. تكون جدران العلب رقيقة – بسماكة 75 ميكرون فقط – وهي ضعيفة ، لكن الضغط الداخلي للعلبة محكمة الغلق يمكن أن يدفع للخارج بالتساوي وبالتالي يحافظ على توتر الجدار. هذا التوتر هو المفتاح: يعمل الجدار الرقيق كسلسلة ؛ في حالة الانضغاط ليس لها قوة ، لكنها قوية جدًا في حالة التوتر. يعزز الضغط الداخلي العلب بحيث يمكن تكديسها بأمان ؛ يمكن أن يتحمل الضغط بسهولة وزن الشخص البالغ العادي. كما أنه يضيف قوة كافية بحيث لا تحتاج العلبة إلى دعامات جانبية كما هو الحال في هذا لا يوجد ضغط داخلي للطعام الصلب. على الرغم من الضغط في البداية إلى ما يقرب من 2 الغلاف الجوي ، يمكن أن يتعرض ما يصل إلى 4 أجواء من الضغط الداخلي خلال العمر الإنتاجي بسبب درجات الحرارة المرتفعة ؛ لذلك تم تصميم العلبة لتحمل ما يصل إلى 6 أجواء أو 90 رطل / بوصة مربعة قبل طيات القبة أو الغطاء.

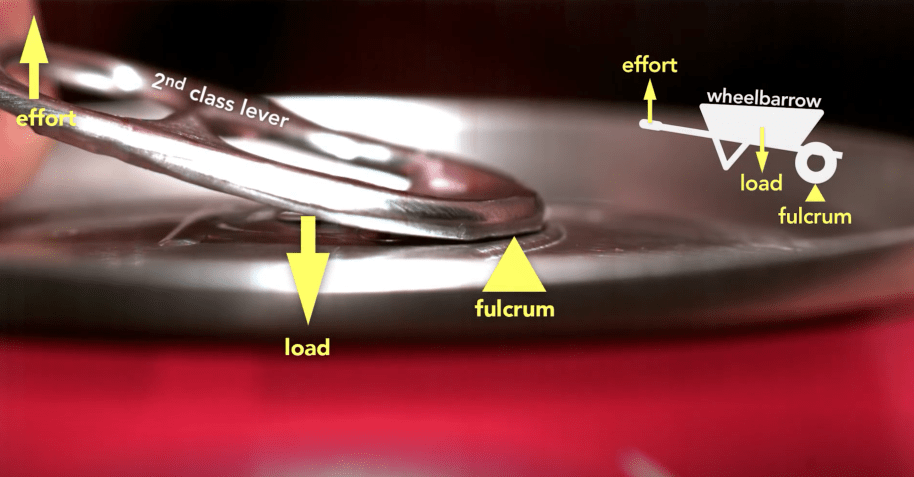

لماذا توجد حلقة في نهاية العلبة؟ يبدو وكأنه سؤال سخيف: وإلا كيف تفتحه؟ لكن في الأصل لم يكن للعلب حلقات. كانت تسمى العلب الفولاذية الأولى بأغطية مسطحة ، لأسباب واضحة جدًا. استخدم فتاحة خاصة لعمل ثقب للشرب وفتحة للتهوية. في الستينيات ، تم اختراع الخاتم بحيث لا تكون هناك حاجة إلى فتاحة. عملت الحلقة على هذا النحو: ترفع هذه الحلقة لتنفيس العلبة وتسحب الحلقة لإنشاء الفتحة. سهل بما فيه الكفاية ، ولكن الآن لديك علامة التبويب هذه فضفاضة. تطلب منك العلب “عدم التخلص من القمامة” ، ولكن للأسف ، تم إلقاء هذه القصب على الأرض ، حيث تقطع الحواف الحادة من القصب في أقدام السباحين العارية أو تضر بالحياة البرية. ثم، استجابت صناعة علب المشروبات اختراع الخاتم الحديث . تضمنت علامة التبويب الصغيرة هذه بعض الهندسة الذكية.

تبدأ الحلقة كرافعة من الدرجة الثانية ؛ هذا يشبه عربة اليد لأن طرف الحلقة هو نقطة الارتكاز والمسمار هو الحمل – يتم تطبيق الضغط في النهاية. ولكن ها هو الجزء الرائع: في اللحظة التي تنفث فيها العلبة ، تتحول القصبة إلى رافعة من الدرجة الأولى تشبه الهزاز – حيث يكون الحمل الآن عند الحافة والنقطة الارتكازية هي البرشام. يمكنك أن ترى بوضوح كيف أن الحلقة ، عندما تعمل كعربة يدوية ، ترفع البرشام. في الواقع ، يعود جزء من سبب نجاح هذا التصميم الذكي إلى أن الضغط داخل العلبة يساعد في دفع البرشام لأعلى ، والذي بدوره يضغط على الحافة الخارجية للأعلى حتى تنفث العلبة ثم تتحول علامة التبويب إلى رافعة متأرجحة.

بالنظر من داخل العلبة ، يمكنك رؤية كيفية فتح الخاتم لأول مرة بالقرب من البرشام. إذا كنت ستحاول ببساطة إدخال الجزء المحدد من المعدن في العلبة باستخدام الحلقة كرافعة من الدرجة الأولى باستخدام البرشام كنقطة ارتكاز ، فإنك ستقاوم الضغط داخل العلبة – ستكون الحلقة ضخمة ومكلفة.

بفضل Rexam لتزويدنا بعلب الألمنيوم في مراحل الإنتاج المختلفة.

بفضل بيل هامان من www.engineerguy.com

0 Comments