نبذة مختصرة

وصف لخط تصنيع حاويات DRD والمعدات التي يتكون منها

المقدمة

يعتبر تصنيع الحاويات بتقنية DRD حديثًا نسبيًا ، وقد وصل إلى تطوره في الربع الأخير من القرن الماضي. يرجع أصل تسمية DRD إلى الكلمات الإنجليزية “draw ، re-draw” ، التي تصف تمامًا ما تتكون منه هذه التقنية.

بدءًا من مادة مسطحة ، من المخطط إجراء عملية القطع والرسم الأولى ، مما ينتج عنه كوب أو مخطط بقطر أكبر بكثير وارتفاع أقل من الحاوية المقصودة. في وقت لاحق ، في عملية تعبئة تكميلية جديدة أخرى ، يتم الوصول إلى القطر والارتفاع المناسبين. بالنسبة للحاويات الطويلة جدًا ، قد يتطلب الأمر عمليتي حشو. تنتهي العملية بتكوين المظهر الجانبي السفلي ، وقطع المواد الزائدة على الحافة العلوية ، والتطويق – إذا لزم الأمر – والتعبئة المقابلة.

نشير إلى العمل:

حيث تمت مناقشة هذه التقنية بالتفصيل. نعتزم الآن وصف خط التصنيع الضروري لوضعه موضع التنفيذ.

مميزات

تسمح هذه الخطوط بالعمل ، من المواد – الصفيح أو TFS – ذات الصفات الخاصة ، مع توفير جيد للمواد الخام ومعدل إنتاج مرتفع للغاية. هناك خطوط من ما يزيد قليلاً عن 10 حاويات / دقيقة إلى 800 حاوية / دقيقة أو أكثر. هذه الخطوط مدمجة للغاية ، وتشغل مساحة صغيرة وتنتج حاويات عالية الجودة.

خصائصه الأساسية هي:

– استخدام اقتصادي للغاية للمواد

– التزامن الكامل في توريد الصفائح المعدنية إلى مكبس الرأس أو الرسومات التخطيطية ومنها إلى العمليات التالية ، عن طريق دائرة مضغوطة للغاية توفر مساحة السطح في ورشة التصنيع.

– مستوى ضوضاء مقبول طالما أنه عازل للصوت.

– نظام تحكم مركزي ، بطاولة مركزية وعدد أفراد لكل آلة ، ودائمًا ما يشتمل على مؤشرات كشف الشذوذ.

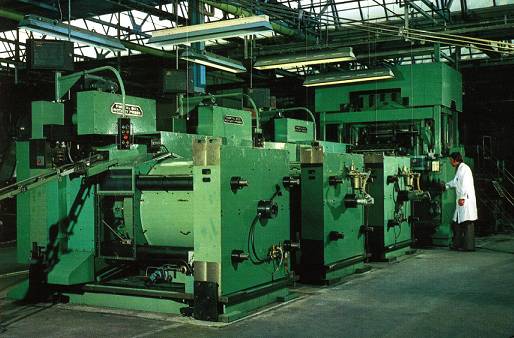

منطقيا ، يمكن أن يكون لكل خط خصائص معينة ، وهذا يتوقف على احتياجات الشركة المصنعة ونوع الحاوية التي سيتم تصنيعها. تقدم الصورة رقم 1 نظرة عامة على خط DRD عالي السرعة.

الشكل رقم 1: منظر لخط DRD

تكوين

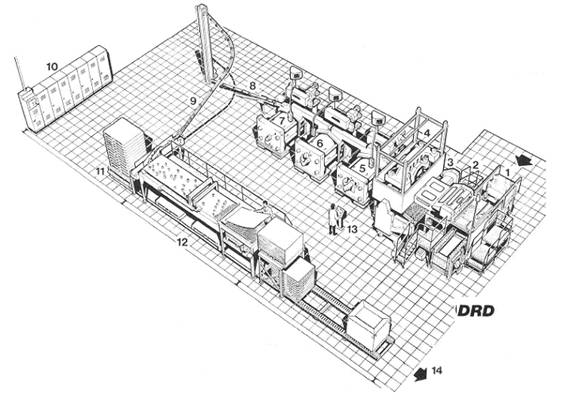

يُظهر الرسم رقم 2 عرض منظور لخط الحاويات من هذا النوع المشار إليه في الصورة أعلاه. تتكون عادة من الفرق التالية:

الشكل رقم 2: خط DRD

1.- ناقل إدخال لحزم أوراق المواد ، مقطوع في التمرير الأساسي. يمكن أن تأتي هذه المادة بالفعل بالورنيش بأنظمة مناسبة قادرة على تحمل الرسم. يمكن أيضًا إدخالها مباشرة في الملفات

2.- مشحم ، حيث يتم وضع طبقة من البارافين وزيوت تشحيم أخرى على كلا الجانبين لتسهيل عملية السحب.

3.- الطاعم للصحافة. عادة ما يكون لها حركة مزدوجة ، أمامية وجانبية ، وفقًا لنظام إحداثيات. بهذه الطريقة ، يتم تحقيق استخدام سطحي جيد للمعدن.

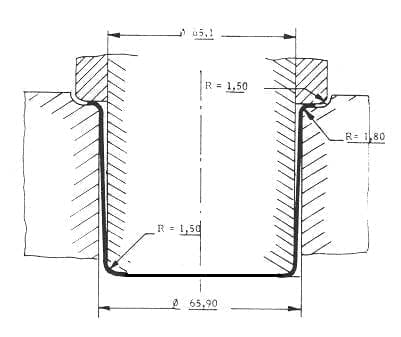

4.- رسم أو كوب الصحافة. إنها مكبس متعدد الخرامات الذي يقطع وينفذ عملية الرسم الأولى في وقت واحد. الكل يعمل كرسم بسيط ، يشكل مخططًا أو كوبًا بجدران مستقيمة وقاع مسطح. انظر الشكل رقم 3 ، يظهر فيه المخطط اللازم للحاوية المستديرة ريال عماني 65 × 70

الشكل رقم 3: كوب لحاوية DRD

5º. – إعادة بناء الصحافة. يمكن أن يكون ضغط تكوين أفقي ، كما هو الحال في هذا الرسم رقم 2 ، على الرغم من وجود تلك التي تعمل عموديًا. قم بترصيع الفراغ بأبعاد القطر والارتفاع النهائية ، وقم بطي الحافة العلوية لتشكيل حافة الإغلاق. يوضح الشكل 4 مثالاً لعملية إعادة التضمين للحاوية المذكورة أعلاه.

الشكل رقم 4: عملية إعادة الملء في حاوية DRD

6. – الصحافة الثانية من إعادة الاعتبار. إنها تعيد معايرة جسم الحاوية لأبعادها النهائية وقبل كل شيء تقوم بتشكيل ملف تعريف قاع الحاوية. انظر الرسم رقم 5

الشكل 5: تشكيل الملف الشخصي السفلي في حاوية DRD

7º. – الانتهازي. يزيل المواد الزائدة من الحافة العلوية المطوية للحاوية ، والتي لها حافة غير منتظمة نتيجة للامتداد واتجاه دحرجة الفولاذ. انظر الشكل رقم 6.

الشكل رقم 6: خردة من المواد الزائدة على الحافة في حاوية DRD

8.- تفريغ الحاويات الجاهزة

9º. – أنظمة نقل الحاويات: الروافع المغناطيسية ، وسقوط الجاذبية ، إلخ.

10º. – خزانات التحكم في الخط العام.

11º. – وحدة تغذية المنصات الخشبية الفارغة.

12º. – منصة نقالة للحاويات.

13º.- مكتب تحكم قيادة الخط.

14º. – خروج البالتات المملوءة بالحاويات إلى المستودعات.

بعد أداة التشذيب – النقطة 7 – تضاف الآلات التكميلية اللازمة لإنهاء الحاوية ، مثل: كوردونادوت ، جهاز اختبار التسرب … وهي آلات تقليدية ، لكنها تحولت لتعمل فقط على جانب واحد من القدر ، حيث أن قاع القدر الحاوية مدمجة ، مما يمنع الوصول من طرفيها.

بالنسبة للخطوط منخفضة السرعة ، يمكن أن تكون مكبس التشغيل الأول تقليديًا لتصنيع القيعان أو الحاويات المسحوبة بعمق ، ومجهزة بقالب فردي أو مزدوج. يمكن أن تكون مكبس التشغيل الثاني عبارة عن مكبس نقل عمودي بثلاث محطات – إعادة دمج ، تشكيل القاع ، تشذيب – متبوعًا بالمعدات التكميلية المناسبة.

0 Comments