نبذة مختصرة

وصف إجراءات الاسترداد الصناعي المختلفة للقصدير الموجود في خردة الصفيح التي يتم التخلص منها بواسطة صناعة المعادن. يترتب على ذلك أن الشيء المثير للاهتمام حقًا هو الذي يحصل على هذا القصدير بعملية جافة عن طريق الترشيح بالكلور.

المقدمة

القصدير هو العنصر الأكثر تحديدًا في الصفيح المقصدري ، مما يمنحه خاصيته الرئيسية: مقاومته للتآكل ضد تأثير العناصر الخارجية. إنه معدن ذو سعر مرتفع في السوق ، حيث أن الحصول عليه من المعادن ، بالإضافة إلى كونه مكلفًا ، يخضع لسيطرة شديدة من قبل الشركات متعددة الجنسيات الكبيرة التي تحاول إبقاء السعر مرتفعًا ونقص العرض في مواجهة الطلب الكبير. لهذا السبب ، في فترات معينة وفي بعض المناطق الجغرافية ، غالبًا ما يكون من المثير للاهتمام التفكير في استعادة هذا المعدن بدءًا من قصاصات الخردة من القصدير من مصانع التعبئة والتغليف. ومن ثم ، فإننا نعتبر أنه من المثير للاهتمام إعادة إنتاج جزئي لمقال بيدرو لوبيز غوميز نُشر تحت عنوان “استرداد TIN OF TIN” في مجلة “Técnica Industrial”

“محتوى القصدير في الصفيح متغير ، ما بين 2٪ في الصفيحة السميكة إلى 4.5٪ في السُمك. كمعيار عام ، لا يمكن للعقل التي لا تحتوي على ما لا يقل عن 2 ٪ من القصدير أن تستفيد اقتصاديًا.

يجب أن يكون العزل شديدًا بحيث يمكن استخدام دعامة Matin الفولاذية – جوهر الصفيح المقصد – مرة أخرى كخردة. إن وجود القصدير ، حتى بكميات صغيرة ، له تأثير كبير على ليونة الفولاذ ومحتوى 0.3 ٪ من القصدير كافٍ لجعله هشًا وغير مناسب كصلب استرجاع.

كما نعلم جيدًا ، يتكون الصفيح المقصدري من طبقة خارجية من القصدير النقي تقريبًا ، ويمكن فصله بسهولة ؛ أدناه ، لوحظ وجود طبقة بلورية أخرى تتكون من سبيكة حقيقية من القصدير والحديد يصعب فصلها لأنها تلتصق بشدة بلوحة الدعم ويصعب مهاجمتها.

عمل تمهيدي

قبل تطبيق أي طريقة إزالة ، من الضروري تنظيف قصاصات القصدير تمامًا وإزالة أكبر قدر ممكن من الشحوم والأحبار والورنيش والمخلفات العضوية التي قد تحملها.

لهذا الغرض ، يتم تحضير العبوات المثقبة التي تخضع لنوع من درجة حرارة منخفضة للصهر المسبق لإزالة أكبر قدر ممكن من القصدير. قبل هذه العملية ، يجب إزالة الورنيش الذي يغطي القصاصات. لهذا الغرض ، يتم إذابة الورنيش بسهولة في محلول قلوي بنسبة 10٪ أو محلول صودا كاوية ؛ في حالة ملاحظة وجود بقايا مصقولة بالمينا ، يتم تمرير عبوات الصفيح المقصدري عبر رزنامة بكرات مرتبة بحيث تعمل إحدى الأسطوانات بشكل أسرع من الأخرى ، مما يتسبب في تموج العبوة وتخطي المينا.

هناك معدات في السوق مثل “Goldschmidt TH” ، التي تضغط وتثقب القصاصات بأسطوانات شائكة ، وتصبن الدهون والورنيش بمعالجة 3٪ من الصوديوم لمدة خمسة عشر إلى ثلاثين دقيقة في الأوتوكلاف على درجة 110- 115 درجة مئوية ، ثم يغسل بالماء الساخن لإزالة الصابون وبقايا التبييض ثم تسخينه لمدة نصف ساعة عند حوالي 500 درجة مئوية لاستعادة الطبقة الخارجية من القصدير وبالتالي تدمير المادة العضوية – ختم المطاط – واضغط مرة أخرى.

في هذه العملية ، كان حريصًا جدًا على عدم تكوين قضيب من المادة العضوية ، مما قد يعيق تغلغل العوامل المسببة.

يمكن تصنيف عمليات التدمير المعروفة إلى أربع مجموعات كبيرة:

أ) .- العمليات الكيميائية بالطريقة الرطبة.

ب) .- العمليات المعدنية الجافة

ج) .- عمليات التحليل الكهربائي بالمحلول في الأحماض أو القلويات.

د) .- العمليات التي تستخدم الكلور الجاف

سنرى كل منهم أدناه.

العمليات الكيميائية بالطريق الرطب

لفترة طويلة ، تمت تجربة استعادة القصدير من الصفيح المقصدري باستخدام العمليات الكيميائية للمحاليل الحمضية أو القلويات أو المحاليل الملحية ، مع الامتناع عن الاستمرار في استخدامه بسبب انخفاض الإنتاجية في جميع الأوقات.

بدأ Kecth و Hette في هذا المسار مع وضع أنظارهم على التحليل الكهربائي اللاحق ؛ لكن Goldsch-Midt أظهر أن إذابة القصدير بالأحماض يذيب الحديد ، وهو أمر صعب ومكلف للفصل في نفس الوقت. القلويات بمفردها أو مع عوامل مؤكسدة لا تهاجم الحديد ، لكنها لا تقضي على القصدير تمامًا ، بحيث لا يمكن استخدام الفولاذ في الصفيحة صناعياً أيضًا.

يعالج شولز الصفيح بمحلول كلوريد الستانيك ؛ هذا يذيب القصدير المعدني لتقليل الملح الستانلس:

Cl4Sn + Sn = 2 Cl2Sn

ثم يمر بخار الماء ، الذي يترسب أوكسي كلوريد ستانوس ويجدد كلوريد الستانيك ، والذي يعود إلى الدورة:

6 Cl2Sn + 2 H2O + O2 = 4 ClSnOH + 2 Cl4Sn

يتم ترشيح ClSnOH المفصول وتحويله إلى أكسيد معدني SnO2 بواسطة الأكسدة الحمراء في وجود الهواء مع تطور الكلور ، والذي يتم استعادته:

4 SnClOH + 3 O2 = 4 SnO2 + C l2 + 2 H2O

تم استخدام كلوريد الحديديك أيضًا بدلاً من كلوريد الستانيك كمذيب ، لأنه في حالة وجود Cl3Fe بشكل زائد ، يتأكسد القصدير ويقل الحديد:

4 Cl3Fe + Sn = Cl4Sn + 4 Cl2Fe

عندما يقوم كلوريد الحديد تقريبًا بأكسدة القصدير لتكوين كلوريد الستانيك ، يتم تقليله مع وجود القصدير الزائد ويصبح كلوريد ستانوس.

Cl4Sn + Sn = 2 Cl2Sn

أنه مع بخار الماء يتحول إلى كلوريد قاعدي ستانوس ومن خلال التكليس اللاحق سنحصل على أكسيد الستانيك ونستعيد الكلور الضروري لتجديد كلوريد الحديديك بأكسدة Cl2Fe:

2 Cl2Fe + Cl2 = 2 Cl3Fe

الذي يعود إلى دورة النض ؛ في كلتا الحالتين يتم اختزال أكسيد الستانيك إلى معدن في فرن مناسب.

تعالج Reinecken-Ponsgenykopp نفايات الصفيح في براميل دوارة باستخدام PbO – أكسيد البراغيث – والبخار ، وبالتالي تحقيق – في وجود صودا صودا مضافة مسبقًا – تشكيل ستانات الصوديوم SnO3Na2.3H2O وفصل معدن الرصاص.

يمكن تسويق ستانات الصوديوم مركزة أو متبلورة ، أو في عملية لاحقة ، يمكن ترسيب القصدير عن طريق تيار غازي من ثاني أكسيد الكربون ، ثم اختزال لاحق في فرن انعكاسي.

عمليات التعدين بالطريق الجاف

يتم تقليل هذه العملية إلى فصل القصدير عن طريق الاندماج والأكسدة جزئيًا إلى “رماد القصدير” ، والذي يتم تقليله في فرن عاكس أو مذاب في معادن منصهرة ، أو لتكوين أملاح مباشرة أو استخدام المعدن عن طريق الاندماج البسيط والميكانيكي فصل قطرات القصدير السائل.

على سبيل المثال ، يخلط Laroque نفايات الصفيح بالفحم – الذي بالكاد يحتوي على أي رماد – وكلوريد الصوديوم ، ويذيب Edmunds قصاصات الصفيح في درجة حرارة كافية لتسييل القصدير في جهاز طرد مركزي متوفر في الجزء المركزي من موقد خاص ، حيث يتم فصل قطرات القصدير المنصهرة بواسطة قوة الطرد المركزي.

يعالج Wolterez نفايات الصفيح في معالجات مع إعادة تسخين البخار إلى 450-500 درجة مئوية ، لفصل القصدير عن الحديد من خلال الاندماج ؛ في ظل هذه الظروف ، لا يتأكسد القصدير لأنه يتعرض لتأثير اختزال الهيدروجين الناتج عن طريق تقليل بخار الماء على الحديد المحموم ؛ يمكن فقط اكتشاف فيلم أكسيد رفيع ، وليس في كثير من الأحيان ، على الطبقة الخارجية من القصدير السائل ؛ كما تم اختبار العمليات التي تجعل الصوديوم المنصهر يعمل على صفيحة القصدير ؛ لديهم ميزة إذابة القصدير تمامًا ، وترك حلية الفولاذ في حالة ممتازة بحيث يمكن إعادة استخدامها بتزوير بسيط ، لكن العملية معقدة ومزعجة وخطيرة ، كما يمكن استنتاجها من تقدم العملية أننا الإبلاغ عن ميزات واسعة: سلسلة من الخزانات المانعة لتسرب الماء وموصولة بشكل ملائم بالأنابيب ، وكلها مبنية من الفولاذ وتعمل كعادم ؛ تُضاف قصاصات الصفيح المقصدري إلى الرأس مع صوديوم نقي أو سبيكة صوديوم – قصدير ؛ بمجرد إغلاقها بإحكام ، تم إعادة تسخين الجهاز إلى 400-500 درجة مئوية في فرن غاز ؛ تم امتصاص الفراغ وتقليب المحتوى ، حيث يذوب القصدير في حوالي خمس عشرة دقيقة: من خلال استمرار الترشيح في دورة مستمرة ، يتم الوصول إلى سبيكة 50/50 ؛ الآن يبقى فقط لاستعادة الصوديوم بالتقطير للحصول على القصدير.

العمليات الكهروضوئية

في البداية عملنا مع إلكتروليت الحمض: حمض الكبريتيك وكبريتات حمض الصوديوم والكلوريدات. مع هذا النوع من الإلكتروليت ، كانت الغلة منخفضة وسرعان ما تم التخلي عنها. يُستخدم الإلكتروليت الأساسي اليوم حصريًا ، لكننا سنعطي فكرة بسيطة عن كيفية عمله في أوقاته.

عمل Gutensonn مع محلول إلكتروليت من حمض الكبريتيك بنسبة 10٪ تم تسخينه إلى 60 درجة مئوية ، وقام بتشكيل الأنود مع حزم القصدير الموضوعة في سلال خشبية 1200 × 300 × 800 مم. أي بحجم 0.288 متر مكعب ، بينما تم بناء الحمامات التي تبلغ سعتها حوالي متر مكعب واحد من خشب الصنوبر أو الزان بسمك 50 مم ، ومبطنة بمطاط مضغوط بسمك 3.5 مم. تم تشكيل الكاثودات من ألواح نحاسية مطلية بالقصدير 1200 × 0.50 × 1.5 مم ؛ تم وضع ثمانية صناديق أنود و 16 صندوق كاثود في كل حمام على بعد 100 مم. كانت خصائص العمل 240 أمبير ، 15 فولت والتي يجب نظريًا فصل 4.15 كجم. من القصدير في الساعة ، لكن الكفاءة العملية بالكاد وصلت إلى 45٪ لأن باقي التيار ينفق في إذابة الحديد وإطلاق الهيدروجين ، لذلك تم الحصول على قصدير نقي إلى حد ما

في العملية القلوية يكون المنحل بالكهرباء 10٪ هيدروكسيد الصوديوم ، ويبقى الباقي ؛ الآن يذهب القصدير إلى محلول كستانات الصوديوم من صيغة SnO3Na2 ، قابل للذوبان للغاية ، والذي يترسب كمعدن على الكاثود.

يكون الترسيب أبطأ من الذوبان ، بحيث يصبح المنحل بالكهرباء أكثر ثراءً في القصدير تدريجيًا ، على الرغم من انخفاض السرعة.

عدو خاص للكفاءة الحالية هو شغف غسول الصوديوم المنحل بالكهرباء لثاني أكسيد الكربون في الغلاف الجوي ؛ عندما يتم كربنة هيدروكسيد الصوديوم ، فإنه يفقد نشاط الذوبان والموصلية الكهربائية ، مما يفرض الالتزام بتجديد الإلكتروليت بشكل متكرر للغاية لإزالة كربونات الصوديوم المتكونة والشوائب المذابة في القطب الموجب بواسطة الكاوية ؛ يجب إزالة الإلكتروليت بشكل متكرر بحيث ينتج الأنود أيونات ستانوس فقط.

تتركز درجة حرارة العمل بالقرب من 70 درجة مئوية بكثافة أنوديك تبلغ 18 أ / م 2 و 100 ألف / م 2 في المنطقة الكاثودية ، لذلك إذا كان المنحل بالكهرباء يحتوي على 10٪ قلوي حر ، فإن مستوى أنوديك الحالي يكون 94-95٪ ، إذا توقف التحليل الكهربائي فجأة ، تختفي الأيونات الفاسدة ويظهر على الفور ارتفاع في الجهد الطرفي بحوالي 0.7-1.2 فولت.

الآن في جميع الاحتمالات ، يبدأ تعليب سبائك الحديد والقصدير ؛ يرتفع الجهد بسرعة إلى 1.8 فولت ويبقى فقط 0.08٪ قصدير على الصفيحة ؛ أي ما يقرب من 2.40٪ من المبلغ الإجمالي الذي سيتم استرداده ؛ تبلغ الكفاءة الحالية الآن 88-89٪ ، والتي تنخفض إلى 82-83٪ مع زيادة الجهد إلى 2.5 فولت ولا يزال يتعين استرداد 0.02٪ فقط من Sn ، وهو ما يمثل 0.05-0.06٪ من الكمية الموجودة بشكل أساسي في القطع

يظهر انكماش الأداء الكهربائي أن عمل الأنود يركز بشكل أساسي على الحديد ؛ يصبح هذا سلبيًا ويطلق الأكسجين ، مما يقلل من الأداء الحالي.

إن لون بقايا الأنوديك ليس محددًا ولا يدل على درجة ترشيح القصدير ؛ إذا كان محتواه 0.28٪ من Sn يكون لونه رمادي مائل للزرقة وبنسبة 0.02٪ من Sn ضارب إلى الحمرة ، وبالفعل مع 0.08٪ يظهر ازدهار محمر.

من ناحية أخرى ، إذا كان الإلكتروليت مكربنًا كليًا أو جزئيًا أو كان التحريك غير قوي ، فإن درجة التدمير تنخفض قليلاً ، لكن الجهد في المحطات يزداد وتنخفض الكفاءة الحالية.

يجب ألا تزيد نسبة القصدير في الإلكتروليت عن 2.34٪ ؛ وبخلاف ذلك ، فإن التشبع يعيق هجوم الأنوديك ، وكتسلسل غير سار ، يمكن تكوين حمض الميثانيك المائي غير القابل للذوبان – غير القابل للاسترداد – والذي يُفقد في حمأة الأنود.

تتطلب العملية القلوية أسرع وأرخص من الأحماض الكثير من اليقظة ؛ على طريقة الإلكتروليت الحمضي ، تتميز بأنها تنتج بقايا فولاذية مقبولة على نطاق واسع في مصانع الصلب ، بينما لا يمكن استخدام بقايا الأنوديك من العملية التي تعمل بالكهرباء الحمضية إلا للحصول على كبريتات الحديدوز.

من ناحية أخرى ، تتمتع العملية الحمضية بميزة أن القصدير يمر إلى محلول مثل أيون ستانوس ، لذلك من الناحية النظرية مع نفس الكمية من الكولوم يجب فصل كمية مزدوجة من معدن القصدير.

عملية التجفيف عن طريق غسيل الكلور

تأتي كلمة lixiviation من اللاتينية: “Lixivia، -ae” اسم مؤنث يعني التبييض. استخدم الرومان هذا المصطلح للإشارة إلى العصائر التي يقطر العنب قبل أن يطأ عليها ، أو الزيتون قبل طحنها. في الوقت الحاضر ، يطلق عليه اسم الغسل ، وهو غسل مادة مطحونة لاستخراج الأجزاء القابلة للذوبان.

تم اقتراحه بواسطة Higgins وإتقانه بواسطة Parmelee و Lambotte Goldsmitd و Weber ، وقد نجح صناعيًا في التخلص من طرق الاستخراج الأخرى لأن الكلور الجاف يذوب القصدير بسهولة ويسمح بفصله على شكل كلوريد صلب دون مهاجمة الفولاذ الداعم ؛ تسترد ألمانيا بهذه العملية أكثر من 85٪ من إنتاج العقل.

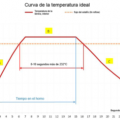

يحصل وينتلر على الكلوريد الستانيكي عن طريق عمل الكلور الجاف على صفيح في قصاصات عند درجة حرارة مضبوطة من 40-50 درجة مئوية ، لأن الكلور في نطاق درجة الحرارة هذا لا يهاجم الحديد ؛ ولكي يحدث ذلك ، من الضروري أن تتجاوز درجة الحرارة في مفاعل الترشيح 100 درجة مئوية ؛ إذا تم تشكيل كلوريد الحديديك عن طريق الإهمال ، فسيقال بمصطلحات معدنية أن “العلبة قد احترقت” ؛ ضع في اعتبارك أن رد الفعل:

2Cl2 + Sn = Cl4Sn

تطلق 127.25 كيلو كالوري / مول. من كلوريد ستانيك المتكون ، والذي يمكن أن يلغي أداء النض بسبب ارتفاع درجة الحرارة الذي يحدث. تتركز النقطة الحرجة على دخول الكلور إلى المفاعل ؛ نظرًا للكثافة النوعية العالية لشامات الكلور الحالية ، التي تتوق إلى التفاعل ، يمكن أن تتشكل طبقة خفيفة من كلوريد الحديديك اللامائي البلوري ، والتي تمتص رطوبة العلبة بسبب استرطابيتها ومن هذه اللحظة تفكك الحديد يمكن أن يتجلى شكل ثلاثي كلوريد الحديد بسرعة هائلة في جميع أنحاء الصفيحة ؛ تم حل هذه المشكلة بواسطة Weber J. عن طريق تبريد المفاعل بشكل مكثف ، وبالتالي تحسين العملية والحصول على الماء الساخن لغسل العلبة المستردة.

تركز تقنية استخلاص القصدير من الصفيح المقصدري على خاصية الكلور الجاف لمهاجمة القصدير بسهولة واحترام الحديد الداعم طالما لا يوجد أثر للرطوبة في المفاعل ؛ لا يمكن أن يكون مجديًا اقتصاديًا إذا لم تتوفر كميات كافية من الكلور الجاف الرخيص ومع هذه العملية في عملية واحدة يتم الحصول على مكونين من الصفيح المقصدري في وقت واحد. من ناحية ، فإن كلوريد الستانيك ذو قيمة كبيرة لاستخدامه في صباغة ألياف النسيج – الحرير ، إلخ – ومن ناحية أخرى ، الفولاذ منزوع العظم تمامًا أو الحديد الخفيف مع أقل من 0.1٪ Sn. بالمقارنة مع طرق الاسترداد الأخرى ، فإن عملية إزالة الكلور الجاف لها مزايا فقط:

– العمليتان الأولى والثانية المقدمة عفا عليها الزمن ، مع نتائج غير مؤكدة ، وتتطلب تركيبات باهظة الثمن وتكلفة القصدير المستعاد لا تعوض أكثر من الظروف الخاصة لبلد ما.

– عندما يتحلل بالكهرباء مع الإلكتروليت الحمضي ، يتم استهلاك الكثير من الطاقة ، حيث يتم استهلاك 50-35 ٪ من إجمالي الكمية الموردة في أعمال إذابة الحديد وتوليد الهيدروجين ؛ التركيبات باهظة الثمن وعرضة بشكل كبير للأعطال المستمرة والخطيرة مثل كل تلك التي تعمل مع السوائل الحمضية ، وبالتالي فإن الأداء الاقتصادي ليس رائعًا والقصدير باهظ الثمن بحيث لا يمكن طرحه في السوق.

– التحليل الكهربي الأساسي له بعض المزايا التقنية مقارنة بالكهرباء الحمضية ؛ ومع ذلك ، فإن استهلاكها المرتفع للطاقة – 3000 كيلووات ساعة / متر مكعب – من القصدير المستعاد لا يدعم المعالجة بالسعر الذي يتم به إصدار فاتورة بالكيلووات ساعة ولأنه يتطلب تركيبًا شديد التعقيد ، كما هو الحال اليوم ، سيكون مدوي معجزة يمكن أن تعطي الأداء الاقتصادي.

– التقليل من خلال عمل الكلور الجاف على قصاصات القصدير يحل المشكلة بأناقة وبساطة ؛ يتطلب القليل من القوة المثبتة ، وعدد قليل من الأفراد ، وقليل من التثبيت النقدي ، ويمكن بيع المنتج الثانوي جيدًا لمصانع الصلب دون مشاكل بعد غسل بسيط.

يمكن العثور على الكلور السائل دون صعوبة كبيرة – يتم تصنيعه بواسطة Solvay y Cia. – تكمن المشكلة الأكثر صعوبة في إنشاء خط مخزون متسق وفعال لقص القصدير.

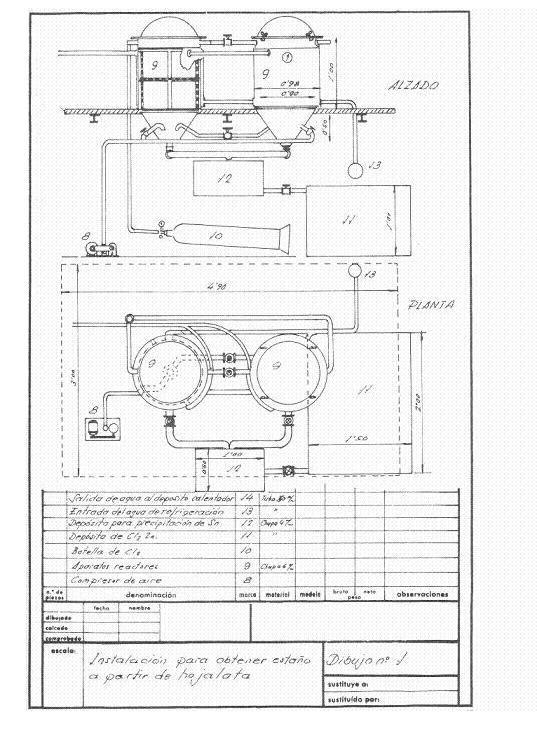

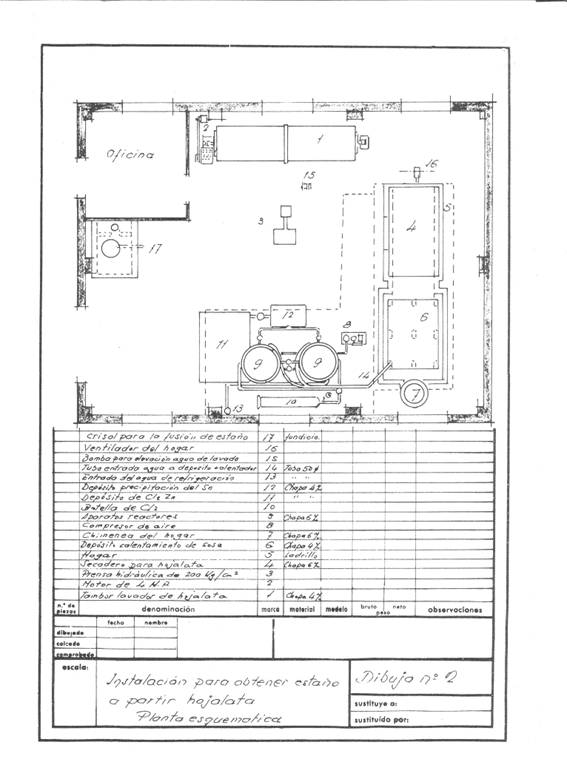

يقدم الشكلان 1 و 2 فكرة عن التركيب المتوقع ؛ كان يُعتقد أن معدل استرداد 4 أطنان يوميًا من القصاصات يعمل في وردية واحدة ومصمم للعمل في الحملات.

الشكل رقم 1: مثال 1 لتوجيه التثبيت

الشكل 2: مثال 2 لتجهيز التثبيت

عند استلام الزركشة في التركيب ، كانت أول عملية تم إجراؤها هي غسلها بما يقرب من 2 متر مكعب من محلول 11-12 بونيًا بكثافة كربونات الصوديوم ؛ يزن 2160 كجم ويحتوي على 1250 كجم من الصودا البلورية – 98٪ نقاء – وتتمثل مهمتها في تصبن النفايات الدهنية التي قد تحتوي على الأحبار والورنيش والتخلص منها.

ال التصبن هو تفاعل كيميائي بين أ حمض دهني (أو أ دهون قابل للتصبن ، ناقل لبقايا الأحماض الدهنية) وقاعدة أو قلوي ، حيث يتم الحصول على ملح الحمض المذكور والقاعدة المذكورة كمنتج رئيسي. هذه المركبات لها خصوصية الوجود برمائي ، هذا هو ، لديهم جزء قطبي وأخرى غير قطبية (أو غير قطبية) ، حيث يمكنهم التفاعل مع مواد ذات خصائص مختلفة. على سبيل المثال، الصابون إنها أملاح الأحماض الدهنية والمعادن القلوية التي يتم الحصول عليها من خلال هذه العملية. تتكون طريقة التصبن في الجانب الصناعي من غليان الدهن في غلايات كبيرة ، ثم الإضافة ببطء الصودا الكاوية (هيدروكسيد الصوديوم) ، مع التقليب المستمر للخليط حتى يبدأ في التماسك.

يتم تنفيذ هذه العملية في أسطوانة دوارة بسعة حوالي 3.14 متر مكعب وتستخدم سطح غسيل يبلغ حوالي 14.13 مترًا مربعًا ، مبنية على لوح حديد بسمك 4 مم ويتم تشغيلها بواسطة محرك 4 CV.

بمجرد الانتهاء من عملية الغسل ، يتم صب المحلول القلوي مع الصابون في خزان بسعة حوالي 3 م 3 ، يقع فوق فرن التجفيف الصفيحي للحفاظ على دفئه والقدرة على استخدامه مرة أخرى في المعالجات الجديدة حتى يصبح جاهزًا. أرهق.

يتم شطف الزركشة والورنيش والأحبار الخالية من الشحوم بالماء الساخن ، والتي يتم الحصول عليها بسخاء في تبريد المفاعلات المتساقطة.

يتم ضغط القصاصات النظيفة في عبوات منشورية بحجم 400 × 170 × 200 مم ، ويمكن التحكم فيها بسهولة ، نظرًا لأنها تزن حوالي 50 كجم ، في مكبس هيدروليكي عند حوالي 200 كجم / سم 2.

تجفف هذه العبوات عند ضغط جوي حوالي 200 درجة مئوية لمدة ساعتين ، بمتوسط استهلاك 150 كجم من الفحم يبلغ 7000 كيلو كالوري / كجم. كانت حجرة التجفيف نوعًا من مجفف الأرفف – بدون الكثير من الكيانات – تم بناؤه بواسطة “الحظ” ، حيث تقوم مروحة متوسطة بحقن الهواء الساخن لسحب الماء عبر المدخنة: تم عزل كل شيء بشكل ملائم بطبقة من المغنيسيا 85٪ ، بسمك 60 مم ووزنها 280 كجم ، وقبل إرسالها إلى الغلاف الجوي ، تم تصنيعها للتخلي عن السعرات الحرارية الزائدة لتسخين حلول العملية ، وبالكاد تبرز مدخنة بقطر 500 مم من السقف.

كانت مفاعلات إزالة الكلور عبارة عن مفاعلين على التوالي ، ولأغراض الراحة ، يمكن نفخ الهواء الجاف لتمرير الكلور المتبقي من المفاعل النهائي إلى الآخر ، بحيث يتم استخلاص الكلوريد الصلب والفولاذ المستعاد من الآخر ، ..

في بداية اليوم ، تم تحميل المفاعلين بعبوات من الصفيح المضغوط والجاف. في البداية ، تم ترك الكلور الجاف عند 2 ضغط جوي. تم السماح للضغط ومياه التبريد بالتدفق ، ويتمدد غاز الكلور على السطح الحر للمفاعل ويعمل على قصدير القصدير ؛ يمتص الكلور باستمرار ، بينما يوجد قصدير غير متفاعل ، وعندما يتحول كل القصدير إلى كلوريد ستانيك ، يظل الضغط ثابتًا وينتهي الهجوم. بعد فترة زمنية مناسبة ، يتم نفخ الجهاز بالهواء الجاف لسحب الكلور الزائد إلى المفاعل المعلب ، والذي يبدأ العمل بمجرد إغلاقه ، في حين يتم استخلاص كلوريد الستانيك المتكون من قاع المفاعل النهائي عن طريق النفخ ، وعندما تتوقف عن التنقيط ، تتم إزالة كتلة الصلب منزوعة الشوائب ، وغسلها جيدًا بمحلول كربونات الصوديوم الساخن ، ثم شطفها بالماء الساخن من المفاعل ، للحصول على بقايا فولاذية معتدلة مفيدة جدًا لمصانع الصلب. بهذه الطريقة ، استعدنا 251 كجم من كلوريد الستانيك واستهلكنا 230-240 كجم من الكلور.

يمثل هذا الرقم من كلوريد الستانيك المستعاد استرداد 115 كجم من القصدير المعدني ، أي عائد استرداد بنسبة 96 ٪ ، حيث يحتوي الحديد المتبقي على 0.10-0.13 ٪ فقط من القصدير ، مما يسمح بإرساله إلى مصانع الصلب. لا مشكلة.

نظرًا لأن تفاعل الذوبان طارد للحرارة للغاية ، لتحقيق أداء جيد ، من الضروري مراقبة التبريد بعناية ، وإلا فهناك خطر معين من حرق العلبة.

يتوفر الكلور السائل تجارياً في زجاجات فولاذية مماثلة لتلك الخاصة بالأكسجين والأسيتيلين وثاني أكسيد الكربون ، إلخ ؛ تحتوي على 50 كجم من الوزن الصافي عند 6 atm وكل كيلوغرام من الكلور السائل يوفر 334 لترًا من غاز الكلور الجاف.

خلال وقت العمل ، استخدمنا 5 زجاجات يوميًا لغسل 4 أطنان من القطع ؛ نترك الكلور السائل يتمدد من 6 إلى 2 ضغط جوي ، حيث استخدمنا مخفض ضغط تجاري.

نظرًا لأن معدن القصدير كان نادرًا في ذلك الوقت ، فقد أنشأنا أيضًا عملية اختزال لكلوريد الستانيك. لهذا نخطط لبدء التخفيض الإلكتروليتي بدون نفقات جارية وبحد أدنى من التركيب ؛ يبدو أنه تناقض ، ولكن بعد الاختبارات ذات الصلة ، لم تكن الفكرة غير منطقية ، كان علينا فقط تطوير ميزة الاختلاف في التوتر بين الزنك والقصدير. عند دراسة المشكلة ، توصلنا إلى حقيقة مؤكدة: لقد رأينا أن ورقة الزنك التي تم إدخالها في محلول من كلوريد الستانيك محمض قليلاً بحمض الهيدروكلوريك (الرقم الهيدروجيني = 5-6) ، نفذت الأعمال التالية:

Cl4Sn + 2 Zn = 2 Cl2Zn + Sn

Cl4Sn + Sn = 2 Cl2Zn

2 Cl2Sn + 2 Zn = 2 Cl2Zn + 2 Sn

وهو ما يُترجم إلى اعتبار أن كل الزنك يذوب وأن كل القصدير يترسب في شكل إسفنجي ذو طبيعة معدنية ، يتم جمعه وغسله وإعادة صهره للحصول على سبيكة.

وفقًا للتفاعلات المكتوبة ، يلزم 65 كجم من الزنك لاستعادة كل القصدير من كلوريد الستانيك المتكون. استخدمنا لوح زنك بسمك 1 مم ويبلغ وزن المتر المربع 6.9 كجم ، وبالتالي نحتاج إلى حوالي 9.5 متر مربع من صفائح الزنك يوميًا.

قمنا بعمل تركيب “ثروة” لهذا الغرض. نصنع حاوية 1000 × 600 × 500 مم ونضع فيها صفائح زنك معلقة من إطارات خشبية. بمجرد انتهاء هطول الأمطار ، أخذنا إسفنجة القصدير مع بعض الألواح الخشبية ، وقمنا بإزالتها وغسلناها جيدًا بالماء الساخن وذابت بسهولة في بوتقة حديدية عند حوالي 231.5 درجة مئوية مع استهلاك الفحم بنسبة 6-7٪ من حبة من 7000 كيلو كالوري / كغ.

مرة واحدة في اندماج هادئ ، تم تقليب السائل عن طريق بعض فروع الخشب الأخضر لإزالة الأكسجين ؛ تمت إزالة الخبث وإدخال السائل المنقى في قوالب السبائك ، وبالتالي الحصول على معدن بنقاوة 99.3 إلى 99.7٪ مناسب للحام وتصنيع البرونز والسبائك الأخرى.

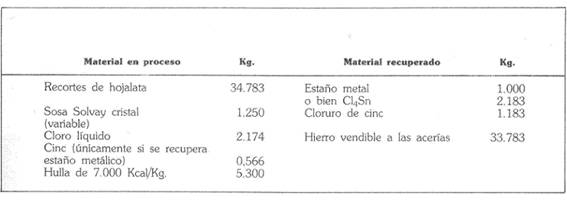

الجدول التالي عبارة عن ميزان تقريبي لمواد العملية ، تم إنشاؤه لإنتاج طن واحد من المعدن ، أي ما يعادل 2183 كجم من كلوريد الستانيك “.

0 تعليق