مع ظهور ملف اللحام الكهربائي كتقنية جديدة لحام اللحام الجانبي لأجسام الحاويات “ثلاث قطع” ، تم تسليط الضوء على ملاءمة حماية هذا اللحام من الهجمات الداخلية – من تأثير المنتج المحتوي – وخارجيا – الرطوبة والبيئة.

للحماية الداخلية ، في البداية ، تم تطوير تقنية تعتمد على تطبيق الورنيش السائل فور اللحام . ثم تم شفاؤه تمرير الحاوية من خلال فرن التكوين الخطي. يمكن عمل هذا التطبيق بطريقتين مختلفتين: إلى) عن طريق بكرة شعر مشربة بالورنيش ؛ ب) بتفتيتها باستخدام مسدس صغير. في كلتا الحالتين كان من الضروري تخفيف الورنيش بمذيب بحيث يكون لها اللزوجة الصحيحة.

لم تكن هذه التقنية سهلة الاستخدام وتطلبت معدات مساعدة – شفاطات ، شفاطات ، مجاري ، فلاتر … – لتقليل التلوث البيئي ، وهو أمر لم يتحقق دائمًا. شيئا فشيئا نفس الشيء شكل جديد من الحماية: الغبار الكهروستاتيكي . لم يكن هذا جديدًا في الصناعة ، ولكن لم يتم تطبيقه من قبل في قطاع المعادن من قبل ، لذلك كان لابد من تطوير معدات وإجراءات متخصصة استخدام جديد.

كان النجاح كاملاً. في “الثمانينيات” من القرن الماضي ، تم استخدامه في هذا القطاع الصناعي بطريقة متينة ، مما أدى إلى إبعاد التقنيات المعتمدة على الورنيش السائل في أكثر من عقد بقليل.

مميزات من بودرة اللدائن الحرارية

تحت هذا الاسم ، يتم توفير مختلف الشركات المصنعة نوع من الورنيش يتميز بأنه على شكل مسحوق مع مقياس حبيبات دقيق للغاية . ناعم جدًا بحيث يمكن التعامل معه كما لو كان سائلًا ، من خلال أنابيب ذات قطر صغير. يمكن أن يكون الراتينج الأساسي لصياغته من أنواع مختلفة – بوليستر ، إيبوكسي … – ولكن يتم تعديله دائمًا بحيث يعرض جودة كونه لدن بالحرارة و أي أنه يذوب تحت تأثير الحرارة.

الخصائص الرئيسية لهذا النوع من الورنيش هي:

– ال المنتج بأكمله عبارة عن مستخلص جاف مفيد للورنيش لذلك لا تحتاج إلى أي مذيب أو مخفف.

– كثافة قليلة (بين 1.3 إلى 1.5).

– حجم الحبوب دقيق جدا (يمر عبر غربال 90 ميكرون).

– شروط ذوبان وعلاج : 250 درجة مئوية لمدة 12 إلى 15 ثانية تقريبًا. (يعتمد ذلك كثيرًا على نوع الراتنج الأساسي)

– ممتاز قوة التغطية .

– حسن التصاق على المعدن (صفيح ، TFS ، ألومنيوم …) مرة واحدة.

– حسن مقاومة الانحناء .

– ممتاز مقاومة كيميائية .

– عمر طويل تخزين.

– يتم تقديمه بشكل عام في السوق باللون الأبيض ، على الرغم من أنه قد يكون هناك أيضًا ظلال ذهبية وعاجية وألوان أخرى. ساد اللون الأبيض بسبب جانبه الصحي.

استخدام بودرة كهروستاتيكية

يتم تطبيق هذه العائلة من مسحوق الورنيش بشكل كهربائي إستاتيكي على المنطقة المراد حمايتها. يتم ذلك من خلال إسقاط سحابة من المسحوق المميع بمساعدة الهواء – خالية تمامًا من الرطوبة وآثار الزيت- ويولد في نفس الوقت مجالًا كهرومغناطيسيًا ، والذي يسمح للجسيمات بالبقاء متصلة بسطح المعدن لأنها تظل مشحونة بالكهرباء الساكنة. تم تصميم أداة القضيب على أنها امتداد لذراع اللحام ، بحيث يمر جسم الحاوية من موضع اللحام لتطبيق البودرة فورًا وبنفس الموضع. هذا يضمن إضافة الورنيش إلى اللحام قبل أن يتأكسد. ويفضل هذه الظاهرة ارتفاع درجة حرارتها و وجود الفولاذ المكشوف ، حيث أن القصدير الواقي للوحة القصدير – عند الذوبان أثناء اللحام – ظل ملتصقًا بالأقطاب الكهربائية. نتيجة لهذا الوضع لأداة التطبيق ، فإن قنوات الورنيش لوصول وعودة الفائض تقع داخل ذراع اللحام. من أجل الاستخدام الصحيح للمسحوق ، من الملائم جدًا تبريده قبل الاستخدام. المعدات الطرفية: الخزان ، الثلاجة ، الفلاتر ، معالجة الهواء ، المنظمات ، إلخ … موجودة في خزانة ملحقة.

للقضاء على تلوث الغبار لبقية الحاوية والمنطقة المحيطة ، من الضروري تحديد منطقة تطبيقه ، باستخدام أنظمة تختلف من الشركات المصنعة لمعدات أخرى ، ولكنها تعتمد على إنشاء حاوية محكمة الإغلاق قدر الإمكان ، على السطح للحماية من العلبة. يعود المسحوق الزائد عبر الدوائر المساعدة إلى خزان البدء.

يعتبر التصاق المسحوق المعالج بالفعل على اللحام المؤكسد أمرًا سيئًا ويمكن أن يكون سبب انفصاله. لهذا السبب ، من المستحسن جدًا إجراء اللحام في جو خامل ، وحقن النيتروجين في المنطقة. وبهذه الطريقة ، يتم ضمان القضاء التام على الأكسدة بشرط أن تتم الحماية من الغبار لاحقًا. في حالة أجسام الحاويات ذات الورنيش الداخلي الكلي ، يجب أن يكون شريط المسحوق المطبق عريضًا بما يكفي لتغطية منطقة الورنيش المحجوزة مسبقًا مع تداخل معين شقة ، من الضروري القيام بها اللحام.

مواصفات تطبيق المساحيق الكهروستاتيكية

المواصفات التقريبية للحاوية ذات اللحام الكهربائي اكتب “super-wima” – خسارة 0.3 / 0.4 مم – هي كالتالي:

– عرض متجدد:

– داخل الحاوية المكشوفة: من 6 إلى 7 ملم

– داخل الحاوية المطلية: 10-12 مم

– سمك الفيلم: 35/50 ميكرون تقريبًا

– وزن الفيلم:

– الداخلية العارية: 60/70 غرام / م 2

– الداخلية المطلية: 85/120 غرام / م 2

كل من سمك الفيلم ووزنه دلالة بحتة. الهدف الحقيقي هو العمل بالوزن الأدنى للمسحوق دون تعريض المعدن بعد ربط الحاوية. اختبار الجودة النهائي هو التحقق من التعرض للمعادن وفقًا لاختبار المسامية وهو ما سيتم شرحه لاحقًا.

من أجل التطبيق الصحيح للمسحوق والبلمرة اللاحقة ، من الضروري:

– برد المسحوق. هذا يحسن سيولة نفسه على طول الأنابيب. درجة حرارة هواء الإمداد: أقل من 20 درجة مئوية

– تبريد اللحام قبل التطبيق. يحسن التطبيق ويزيد من عمر الأدوات (أوراق ، فرش …)

– برد اللحام عند مغادرة الفرن. يزيد من مرونة الورنيش الضروري لعمليات التربيط والربط.

صقل خارجي

لحماية اللحام من الخارج وبالتالي الحفاظ عليه بشكل متكامل ، عادة ما يتم اللجوء إلى تطبيق ورنيش سائل عديم اللون ، والذي يمكن تطبيقه إما بالفرشاة أو بواسطة الأسطوانة – أيضًا تلقائيًا – بعد إعادة الطلاء الداخلي.

الورنيش الأكثر استخدامًا هو نوع الايبوكسي المعدل.

الحمولة الجافة: من 5 إلى 8 غرام / م 2.

عرض أثر الورنيش: من 6 إلى 8 مم.

الخبز: نفس درجة حرارة ووقت طلاء المسحوق الداخلي

مسحوق الخبز الكهروستاتيكي

يتم تنفيذه في فرن طولي ثم يقترن بمنطقة تطبيق الورنيش وعلى نفس الارتفاع. يجب أن يكون النقل إلى الفرن سلسًا قدر الإمكان حتى لا يتغير موضع الحاوية أثناء النقل. وطوال رحلتها. للقيام بذلك ، يتم استخدام التثبيت المغناطيسي. هذا ضروري من أجل:

1º. – تجنب الانفصال الجزئي للغبار بالاهتزازات.

2º. – تجنب قلب الحاوية ، وإزالة التماس بعيدًا عن مصدر الحرارة.

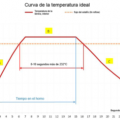

أثناء الرحلة عبر الفرن ، تقترب الحاويات من بعضها البعض – مما يؤدي إلى خفض سرعة التشغيل – لمحاولة زيادة الوقت الذي يقضيه فيه. يتم حساب طول الفرن لتحقيق البلمرة المناسبة للورنيش. أثناء تقدم الحاوية بداخلها ، تبدأ زيادة سريعة في درجة الحرارة على معدن العلبة ، حتى تصل إلى القيمة المناسبة ثم تبقى لبضع ثوان تقريبا ثابت. قيم الوقت ودرجة الحرارة هي دالة في نوع الورنيش تستخدم. بالنسبة لطلاء البوليستر ، تكون قيمة الوقت عند درجة حرارة ثابتة 5 ثوانٍ على الأقل ودرجة الحرارة حوالي 235 درجة مئوية. سيكون إجمالي وقت السفر داخل الفرن حوالي 12 ثانية. نقل الحاوية – ملقاة على المولد مقابل اللحام – عادة ما تكون بواسطة أحزمة مواد خاصة تتحمل درجات حرارة عالية أو معدن ويتم تسخين مدخلات الحرارة بالهواء بواسطة مواقد الغاز أو كهربائيا.

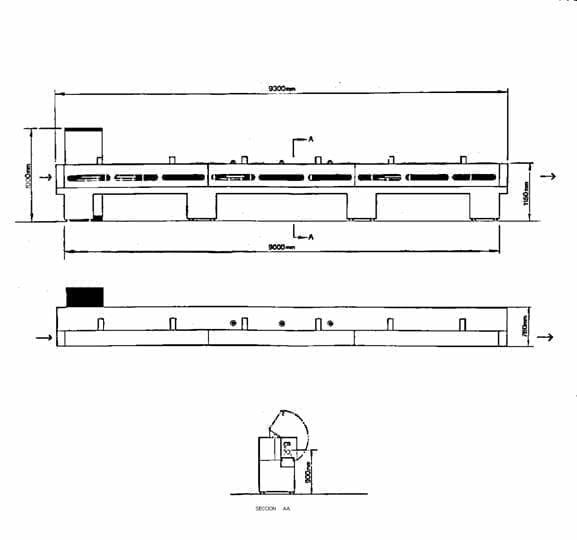

رسم فرن التسخين التعريفي

كما توجد أفران تعمل بالحث. يتم تطبيق مصدر الحرارة فقط على منطقة الورنيش عن طريق فوهات موجهة بشكل مناسب. عند مغادرة الموقد تتعرض الحاويات للتبريد – أيضًا عن طريق الجو – والتسارع لفصلهم وبالتالي تسهيل التعامل معهم لاحقًا.

المعلمات الأساسية للتحكم

للتحقق من التطبيق الجيد لطلاء المسحوق ، عادة ما يتم التحكم في المعلمات التالية

– الورنيش تحميل . تأكد من تطبيق الكمية الصحيحة من الورنيش لضمان الحماية المناسبة للحام.

– البلمرة . تأكد من أن مكوناته قد أكملت عمليتها الكيميائية بمساعدة الحرارة ، ووصلت إلى حالة مستقرة.

– المسامية . يرجى تأكيد ما إذا كانت طبقة الورنيش مقاومة للماء.

– فرن الضغط . تحقق مما إذا كان سلوكهم سيكون صحيحًا في عملية تعقيم الطعام الذي ستحتوي عليه العبوة.

اختبارات التحكم

الورنيش تحميل .- يتم ذلك عن طريق استخراج علبة عند مخرج منطقة وضع المسحوق وقبل البلمرة – قبل دخول الفرن -. يقاس عرض أثر الغبار بمسطرة ملليمتر ، مع الحرص على عدم فصل الجزيئات عنه. يزن على ميزان دقيق وإزالة الغبار عن طريق فرك بسيط ؛ يزن مرة أخرى. يتم الحصول على الحمل من خلال فرق الوزن.

تحدد العمليات الحسابية البسيطة كمية الغبار لكل وحدة مساحة.

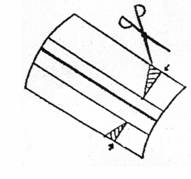

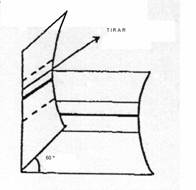

البلمرة .- اقطع منطقة التماس في الجرة بعد خروجها من الفرن وبعد أن تبرد. باستخدام المقص ، قم بقطع قطعتين مثلثة من الصفائح المعدنية على جانبي المنطقة المحمية من الغبار. (شكل 1). قم بطي الجزء العلوي من أنبوب الاختبار للداخل عدة مرات حتى ينكسر المعدن من الخارج ، مع الحرص على عدم كسر ورقة الورنيش.

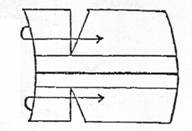

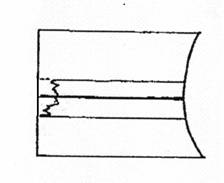

لذلك سيتم ربط كلا الجزأين بواسطة المسحوق المبلمر. (الشكل 2) دعم الجزء الأكبر على سطح مستو ، وتثبيته بإحكام بيد واحدة. يجب أن تكون منطقة التلميع متجهة لأعلى. من ناحية أخرى ، اسحب القطعة الأخرى بشكل مفاجئ للخلف بزاوية 60 درجة تقريبًا وفي اتجاه التماس. (الشكل 3). في الجزء السفلي ، يتم قياس طول حماية الورنيش التي تمت إزالتها. يجب ألا يتجاوز 2 أو 3 مم. (الشكل 4) إذا تم تطبيق طلاء داخلي كامل على جسم الحاوية ، فقد تزيد هذه القيمة قليلاً ، بسبب الالتصاق الأقل بين الاثنين.

شكل 1

الشكل 2

الشكل 3

الشكل 4

المسامية .- يمكن استخدام أي من الاختبارات المعتادة للتحكم في مسامية الورنيش ، مثل:

– غمر المنطقة المحمية بالغبار في حمام من محلول كبريتات النحاس في حمض الهيدروكلوريك المخفف.

– استخدام أي معدات اختبار المسامية الصناعية. (تمرير تيار بالمللي أمبير عند 6 فولت في محلول من كبريتات النحاس). تتعامل أعمال أخرى على هذا الموقع مع هذا النوع من الاختبارات بمزيد من التفصيل.

يجب ألا تظهر نقاط الهجوم. سيتم إجراء هذا الاختبار بعد تطويق الجسم في حالة الحاويات من هذا النوع ، حيث يكون هذا عندما يكون هناك خطر أكبر لكسر الورنيش وبالتالي المسامية.

فرن الضغط .- تخضع الأجسام لعملية الأوتوكلاف لمدة 90 دقيقة عند درجة حرارة 121 مئوية ، ثم يتم إجراء الاختبار الموصوف للتحكم في البلمرة مرة أخرى. في هذه الحالة ، يبلغ الحد الأقصى للتمزق الذي أسمح به حوالي 20 ملم.

يمكن أن يكون تواتر هذه الاختبارات مرة واحدة لكل وردية عمل ، أو في كل مرة يتم إجراء تغيير في الإنتاج (تنسيق ، أمر ، مادة …) أو إعداد جديد لجهاز التطبيق.

يتم تطبيق نفس اختبارات التحكم على الورنيش الخارجي لحماية خط اللحام الجانبي ، باستثناء اختبار البلمرة ، يتم استبداله باختبار امتصاص الماء.

0 Comments