أهمية المواصفات التالية: يمكن أن عملية تشكيل العنق

نبدأ هذه المقالة لنوضح بإيجاز ما يمكن أن يحدث في عملية تصنيع العلب عندما نسمح بالاختلافات أو لا نتبع مواصفات العملية المحددة.

تتكون كل عملية من المواد الخام والمعدات وضوابط الجودة. إن التحكم في كل هذا هو ما يضمن لنا منتجًا نهائيًا ممتازًا.

في السعي لتحقيق القدرة التنافسية اليوم ، من الطبيعي إجراء تعديلات في المواد الخام والعمليات ومواصفات العملية بهدف التميز التشغيلي. يمكننا القيام بذلك دون التأثير على المنتج النهائي.

من المهم جدًا ملاحظة أن أي تغييرات تم إجراؤها على هذه السلسلة ، يجب علينا إجراء التعديلات المناسبة لتلبية مواصفات العميل.

بمجرد تحديد معلمات العملية ، سيتعين علينا متابعتها والتحكم فيها بشكل فعال.

سنشرح كيف يمكن لمتغير Topwall أن يؤثر بشكل مباشر على عملية تشكيل رقبة العلبة.

قبل أن نحصل على Topwall ، لدينا بعض العمليات التي تؤدي إلى هذا وبعض العمليات الأخرى ذات المتغيرات التي يجب التحكم فيها. سوف نصف بعض الأمثلة في التسلسل أدناه:

- الملف المعدني (الظروف ، السماكة ، مواد التشحيم اللاحقة).

- مكبس تقشر (تزييت الملف ، ضغط الهواء والفراغ ، محاذاة المعدات العامة ، ظروف الأداة).

- الديكور (ضمان تغطية 100٪ من الورنيش الخارجي وطبقة الورنيش ضمن لزوجة الورنيش المحددة والمراقبة والتنظيف العام للمعدات).

- رذاذ داخلي (يضمن تغطية 100٪ من الورنيش الداخلي وطبقة الورنيش ضمن التنظيف العام المحدد للمعدات).

- الترقق (ضمان تطبيق الشمع بنسبة 100٪ على الرقبة ، وضغوط الهواء والفراغ ضمن الشروط المحددة للأدوات).

نحن نعتبر أن لدينا سيطرة كاملة على هذه المتغيرات ، لذلك يمكننا التحدث بشكل خاص عن Topwall وتأثيراته.

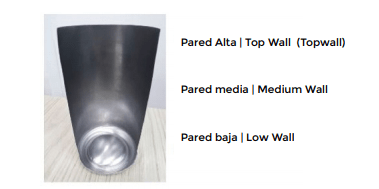

Topwall هو أحد المتغيرات التي نتحكم فيها في عملية تشكيل العلب ويحدث ذلك في فريق BodyMaker.

إنها المرحلة الأخيرة من كي المعدن ، حيث يوجد لدينا قسم من الجدار العالي ، المنطقة التي سيتم تشكيل عنق العلبة فيها.

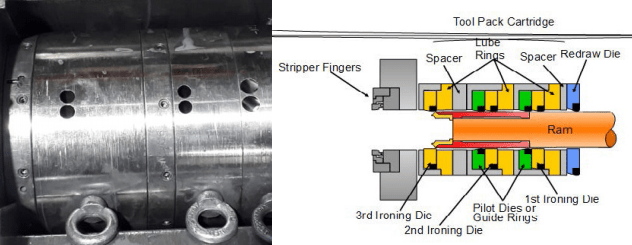

يوجد أدناه صورة حزمة الأدوات وحاملات القوالب والفواصل الخاصة بكل منها.

تسلسل الأدوات هو إعادة رسم (رسم) ، الأول ، الثاني ، وثالثدي.

في العديد من الشركات يطلق عليهم اسم Die of Midle Die الثاني و Third Die يسمونه End Die. المهم هو أن كل واحدة لديها نسبة الانخفاض أثناء الكي.

٪ الاختزال النظري٪ الاختزال النظري :: القالب الثالث 38 إلى 40٪ – القالب الثاني والقالب الأول 27٪ – إعادة رسم القالب 3٪

تتقدم الثقب وتصل إلى الرقاقة ، والتي سيتم تشكيلها في علبة وتقلل من قطرها في عملية إعادة الرسم (الرسم) دون تغيير في السماكة.

قم بالمرور على تسلسل كي المعدن في القوالب الثلاث حيث يتم توزيع السماكة تدريجياً حتى تصل إلى ارتفاع العلبة.

أخيرًا ، تلامس الثقب القبة التي تصنع قاع العلبة جنبًا إلى جنب مع مخروط الأنف. هناك لدينا العلبة الملساء بدون مقص (مشذب).

بعد عملية التشذيب (التشذيب) لدينا العلبة الملساء بارتفاعها القياسي.

مع الأخذ في الاعتبار عناصر التحكم في الأبعاد للجدار التي نصنعها بشكل سلس ، يمكننا الحصول على:

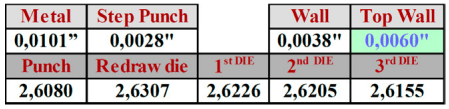

لتقديم قيم سمك الجدار ، خذ مخطط التقدم أدناه كمثال نظري مع مواصفات BodyMaker Metal ، وخطوة الثقب ، وتقدم الأداة. تذكر أن لكل مصنع جدول تقدم أدواته.

يجب إنشاء الجدار العلوي للعلبة اعتمادًا على أدوات العنق.

إذا كنا سنتبع هذه المواصفات الخاصة بالمعدن ، والخطوة المثقبة ، وتقدم الأدوات ، فسنؤدي إلى جدار علوي يبلغ 0.0060 بوصة. (مثال)

من الناحية النظرية ، هذا يعني أنه يجب علينا إنشاء فجوة بين الأدوات الموجودة في أدوات التعنق التي ستقبل سمك الجدار العلوي هذا.

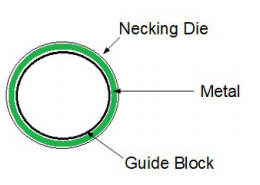

عادةً ما يكون مصنعو معدات ربط العنق من موردي الأدوات ويقدمون مجموعة الأدوات (قالب العنق وكتلة التوجيه) وفقًا للمعلومات الواردة من القطاع الهندسي للشركة ، مع مراعاة هذه الثغرات والتقدم المناسب للتشكيل من عنق العلبة.

مع الأخذ في الاعتبار متوسط القيمة 0.0060 “، يمكن لأداة ربط العنق أن تدعم تباينًا قدره 0.0004” للجدار العلوي دون مشاكل كبيرة ، لأن هذا الاختلاف يأتي من عملية التشكيل.

في هذه الحالة سيكون لدينا مواصفات 0.0058 ”دقيقة. 0.0060 بوصة متوسط. 0.0062 ”كحد أقصى.

من خلال التأكد من عمل العلب ضمن هذا النطاق ، سيكون لدينا عملية رقبة مضبوطة.

ومع ذلك ، هذا ليس هو الحال دائما. تخيل أن لدينا اختلافات تتجاوز حدود المواصفات هذه.

مثال 01

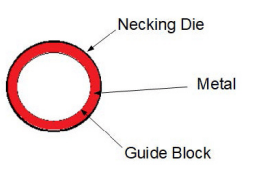

لنأخذ علبة ذات الجدار العلوي ، متغيرة الأبعاد 0.0058 “دقيقة و 0.0065” كحد أقصى.

في هذه الحالة ، لدينا نطاق تباين مرتفع يبلغ 0.0007 “يتجاوز الحد الأعلى البالغ 0.0062” ، ومتوسط 0.0061 “مرتفع أيضًا.

لاحظ في الشكل أعلاه ، أن المعدن يدخل الأدوات بتداخل كبير ، لأنه يقع خارج نطاق المساحة الحرة بين الأدوات. تتعرض النقاط السميكة للتشوه في وقت التشكيل. يمكن أن يتسبب هذا النوع من الانحراف في:

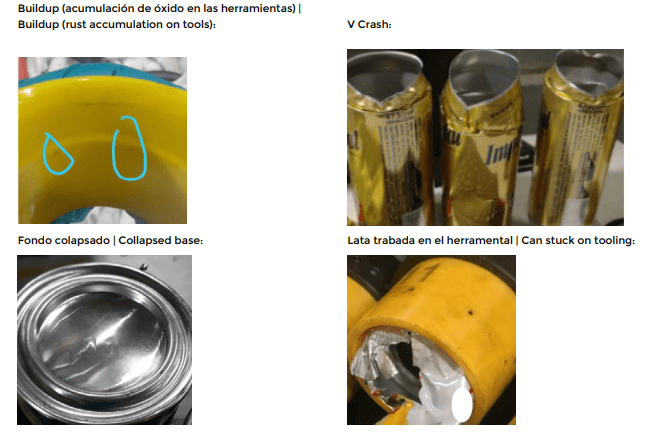

هذه هي أنواع العيوب التي تسمح للجهاز بالعمل ، ولكن مع توفر منخفض.

يزيد من رفض الماكينة للتعليب ، ويزيد من وقت التوقف عن العمل بسبب التراكم وتغيير الأدوات ، ويفكك تكوين منطقة العمل بسبب مشكلة النظام والنظافة.

تحديد هذه الانحرافات والتصرف على الفور يجعل العملية لها استمرارية.

مثال 2

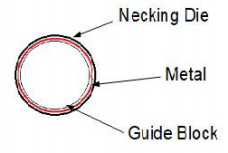

لنأخذ علبة ذات أبعاد أعلى 0.0053 “دقيقة و 0.0059” كحد أقصى.

في هذه الحالة ، لدينا أيضًا نطاق تباين مرتفع يبلغ 0.0006 “يتجاوز الحد الأدنى الآن وهو 0.0058” ، ومتوسط 0.0056 “، وهو منخفض جدًا.

لاحظ في الشكل أعلاه ، أن المعدن يدخل الأدوات بتنوع كبير وخلوص ، خارج نطاق الفجوة بين الأدوات. النقاط ذات السماكة الأقل عرضة للتشوه في وقت التشكيل. يمكن أن يتسبب هذا النوع من الانحراف في:

التجاعيد | التجاعيد:

هذه أنواع من العيوب التي تسمح أيضًا للآلة بالعمل بشكل صحيح ، لكن رفض آلة الفحص يزداد بشكل رهيب ، مما يؤثر على توفر المعدات. في معظم الحالات ، يمكن أن تحتوي معدات الفحص هذه على أقفال متشابكة ، والتي ، في لحظات الرفض العالية ، تبطئ وتوقف المعدات في بعض الأحيان.

تعمل معدات تشكيل العنق بشكل عام بسرعات عالية من الأقدم إلى الأحدث ، وتتراوح سرعة التشغيل من 2000 إلى 3400 علبة في الدقيقة ، ولهذه الأسباب يجب تنفيذ التحكم في سلسلة العملية بطريقة منظمة وروتينية مثل أي يمكن أن يتسبب الانحراف في حدوث تأثيرات ضارة على الجهاز.

مع جميع العمليات الخاضعة للرقابة ، فإن Necking عبارة عن معدات يمكنها توفير توافر أعلى من 95 ٪ من الكفاءة

0 تعليق