يتم تصنيع علب المشروبات المصنوعة من الألومنيوم بكميات كبيرة، فهناك خطوط إنتاج يمكن أن تعمل بأكثر من 3000 علبة في الدقيقة عندما يكون هناك طابعتين بالتوازي، أي إنتاج أكثر من 180.000 علبة في الساعة. يمكن أن يؤدي أدنى إهمال بهذه السرعات إلى إنتاج كميات كبيرة من المنتجات غير المتوافقة، ونتيجة لذلك، إلى فصل المنتج النهائي الذي غالبًا ما يكون من الصعب التغلب عليه.

يتحمل الموظفون الموجودون في طابق الإنتاج مسؤولية مراقبة جودة المنتج في كل مرحلة من العملية، ومن ثم يجب أن يكون هناك نظام قوي لمراقبة العلب في جميع أنحاء خط الإنتاج بأكمله. في حين أن وظائف ومسؤوليات مفتشي الجودة هي التأكد من استيفاء جودة المنتج في كل مرحلة من العملية، ومراجعة المعلومات التي تم إنشاؤها في محطات التفتيش وتعزيز أي انحراف أو نقطة أخذ عينات حرجة في الخط من خلال عمليات تفتيش إضافية.

إن وجود نظام قوي لمراقبة جودة العلبة، مع أدوار ومسؤوليات محددة جيدًا بين المشغلين في مناطق الإنتاج المختلفة، مع العدد الصحيح من العينات التي سيتم أخذها وفي نقاط أخذ العينات الحرجة على الخط، سوف يمنحنا المبدأ التوجيهي لاكتشاف أي انحراف في العملية في الوقت المناسب. ومع ذلك، حتى مع وجود هذا المخطط القوي لمراقبة جودة العلب، فمن الضروري فهم أنماط ورموز التتبع الموجودة في علبة الألومنيوم لتحديد السبب الجذري لها بسرعة.

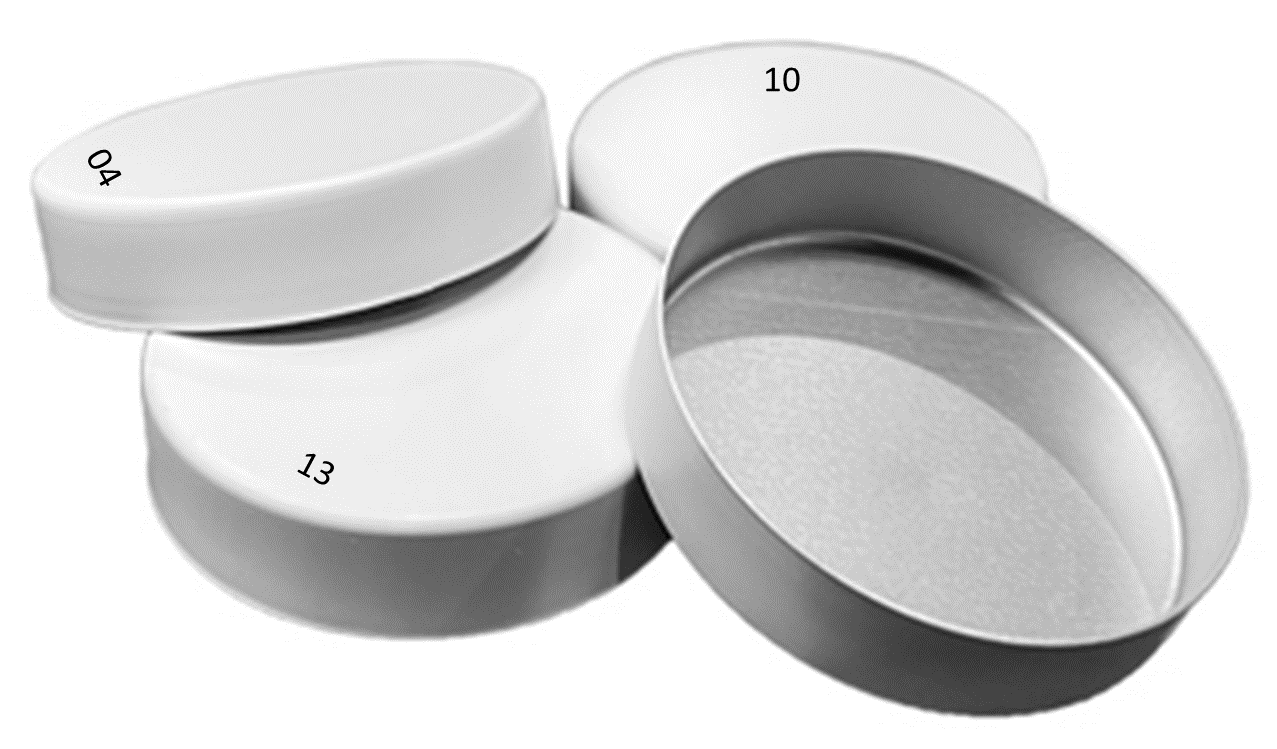

كأس الألمنيوم الذي يتم إنتاجه في مكبس الأكواب الموجود في الجزء الأمامي من الخط (Front End)، يحتوي في كثير من الحالات على تعريف على الجزء الخارجي السفلي منه، يشير هذا التعريف إلى التجويف الذي تم إنتاجه فيه وسيظل دائمًا في اتجاه المتداول للمادة. سيكون هذا التعريف موجودًا طوال عملية إنتاج علب الألمنيوم بأكملها، وسيكون بمثابة مرجع للإشارة إلى أي شذوذ في التجويف المذكور في مكبس الأكواب.

تحتوي علب الألمنيوم التي يتم إنتاجها في Bodymakers الواقعة في النهاية الأمامية للخط على رقم أو تعريف على الجزء الخارجي من القبة، يشير هذا التعريف عادةً إلى خط تشكيل الجسم والآلة التي تم تصنيع العلبة المذكورة فيها. سيتم تحديد موقع هذا الرقم أو التعريف بشكل عشوائي بالنسبة لاتجاه دوران المادة، لذلك يفضل أن يكون له موقع بالنسبة إلى عقارب الساعة. سيكون هذا التعريف موجودًا طوال عملية إنتاج علب الألمنيوم بأكملها، وسيكون بمثابة مرجع للإشارة إلى أي شذوذ في الجسم السابق.

علب الألمنيوم التي تمر عبر رذاذات الورنيش الداخلي (آلة رش IC) الموجودة في الجزء الخلفي من الخط (النهاية الخلفية)، يتم تحديدها عادةً بنقطة حبر على الجزء الخارجي من القبة، يشير هذا التعريف عادةً إلى آلة الورنيش الداخلي الانحلال الذي تمت معالجته يمكن. عادةً ما يتم تحديد لون الحبر وعدد النقاط والموقع داخليًا بواسطة الشركة المصنعة للعلبة. سيتم تحديد موقع نقطة الحبر هذه بشكل عشوائي فيما يتعلق بالاتجاه المتداول للمادة أو رقم الجسم السابق. سيكون هذا التعريف موجودًا طوال عملية إنتاج علب الألمنيوم بأكملها، وسيكون بمثابة مرجع للإشارة إلى أي شذوذ في رذاذ الورنيش الداخلي المذكور.

يعد استكشاف الأخطاء وإصلاحها في خط إنتاج علب الألمنيوم الذي يرسل البريد بسرعات عالية أمرًا أبسط وأسرع وأكثر فعالية إذا تم استخدام أنماط التتبع أو الرموز المضمنة في جسم العلبة. رموز الإنتاج الموجودة في منطقة تداخل الملصق أو الشقوق التي تشكلها بطانيات الطباعة الموجودة أيضًا في منطقة تداخل الملصق، تشكل بدائل تعريف أخرى لاستكشاف الأخطاء وإصلاحها بسرعة على الخط.

التعريف الصحيح لأكواب الألمنيوم مع تجاويفها، وقبة العلبة حسب جسمها السابق، وأكواد الإنتاج الموجودة في المنطقة المتداخلة من الملصق، ونقاط الحبر على القبة حسب رذاذ الورنيش الداخلي الخاص بها، و ستكون بطاقة التعريف الموجودة على كل منصة نقالة جاهزة بمثابة ممارسات تصنيع جيدة لحل سريع وفعال للمشاكل في خط إنتاج علب الألمنيوم.

دومينغو ر. غونزاليس

الرئيس والمؤسس

شركة بيتركانز، ذ.م.م.

مكتب. +1 (614) 389 -2278

متحرك. +1 (614) 949 -1786

بريد إلكتروني. BetterCansConsulting@outlook.com