No caso do indústria metalúrgica, este nome abrange uma série de produtos, que são utilizados para a aplicação básica deve ser usada como material de vedação e pode ser definida como “a mistura de materiais orgânicos na forma de suspensão ou solução, usada para selar fechamentos de recipientes ou para preencher lacunas e conseguir juntas à prova de vazamentos”.

Tradicionalmente, tem havido três classes de compostos orgânicos selantes:

– 1ª.-

Compostos líquidos

para o fecho das tampas.

– 2ª.-

Cimentos sólidos para a costura lateral dos corpos.

aplicado após a fundição.

– 3ª.-

Cimentos líquidos sob a forma de “pastas” (colas).

para preencher espaços, usado em flanges de corpo ou para tapar fugas.

As duas últimas classes estão em uso muito limitado hoje em dia. O primeiro, por outro lado, deve ser usado em todos os recipientes metálicos se você quiser obter um fechamento adequado, por isso vamos nos concentrar nele a partir de agora.

COMPOSTOS SELANTES PARA FECHOS DE TAMPAS

Os compostos utilizados para o fecho das tampas são materiais à base de borracha que são aplicados por diferentes métodos na flange da tampa e actuam como uma vedação eficaz no interior do fecho, ou seja, na junta tampa-corpo do recipiente.

Originalmente, os recipientes primitivos tinham a tampa unida ao corpo por meio de uma solda de estanho. Esta solda por si só tornou a junta estanque. Mas em 1880 surgiu uma nova forma de prender a tampa ao corpo por meio de um par de ganchos que se intertravam. Isto deu origem ao encerramento que ainda hoje está em uso. Para tornar esta junta hermética, foi necessário incorporar um elemento de vedação entre os dois ganchos metálicos, o que provocou o aparecimento das juntas de vedação.

O primeiro material de vedação foi feito de papel na forma de um anel que foi colocado na flange da tampa e foi incorporado no fecho quando esta foi fechada. Mais tarde foi substituído por um anel de borracha semelhante ao utilizado nos frascos dos recipientes domésticos.

Em 1900, foi desenvolvido um composto líquido que podia ser lançado na flange da tampa numa quantidade controlada. A operação de aplicação foi melhorada pela aplicação de pressão e rotação da tampa a alta velocidade. Assim, a queda administrada foi espalhada pela ação da força centrífuga por todo o contorno da asa de maneira bastante uniforme. Com o passar do tempo e com o aumento das exigências e do conhecimento das condições de selagem, surgiram diferentes tipos de compostos orgânicos adaptados às condições do produto embalado e ao tipo de fecho da lata.

REQUISITOS PARA COMPOSTOS SELANTES COMPOSTOS SELANTES

Um composto selante deve ter as seguintes propriedades gerais para ser aceitável para uso:

– Ser devidamente aplicado e curado.

– Ser resistente às ações mecânicas das forças de fechamento

– Resistente quimicamente ao produto embalado.

– Esteja livre de contribuir com odores e sabores.

– Seja económico.

COMPOSIÇÃO

Uma formulação típica de compostos selantes inclui os seguintes ingredientes básicos:

Conteúdo de sólidos

:

Elastómeros (borracha ou plástico) 20 – 25 %.

Resina 10 – 25 %.

Pigmentos 40 – 60 %.

Líquido Solvente

30% no mínimo

As % são referidas ao peso.

Os compostos selantes com maior teor de sólidos tendem a fluir com dificuldade. O conceito para descrever a resistência de uma substância ao fluxo é definido pelo termo “viscosidade“. A viscosidade é medida por meio de copos em forma de funil de capacidade acabada, controlando o tempo que leva para que o líquido neles contido flua através do seu orifício. Uma substância é mais viscosa quanto mais tempo leva para fluir.

Quando uma substância como um composto resiste a uma determinada força antes de fluir, é referida como um material “plástico”. A maioria dos compostos selantes não são de fluxo livre e estão na categoria de plástico-viscos; portanto, eles requerem métodos especiais de manuseio e aplicação.

ELASTOMERS

Elastômeros” podem ser definidos como aqueles materiais capazes de retornar à sua dimensão inicial – ou posição – quando uma força deformadora deixa de atuar sobre eles. Por exemplo, a borracha é um elastômero que pode esticar pelo menos duas vezes o seu comprimento inicial à temperatura ambiente e retornar ao seu tamanho original.

Os elastómeros são os componentes mais importantes dos compostos selantes. Quando pressionados dentro do fecho, adaptam-se às superfícies internas do fecho graças à sua elasticidade, selando o conjunto. São também materiais bastante inertes, resistindo aos efeitos físicos e químicos dos produtos contidos nos recipientes.

Existe uma gama de elastómeros que lhe permite escolher o mais adequado para a sua aplicação. A borracha natural é obtida a partir do látex, que por sua vez é extraído do suco de certas plantas tropicais. É preparado para uso pelo calor e tratamentos apropriados. A borracha natural tem uma utilização limitada na composição. Na maioria dos casos são utilizadas borrachas sintéticas como o neoprene, butadieno, polietileno, etc.

O “calcanhar de Aquiles” dos compósitos é a sua resistência ao óleo e às gorduras. Nem todos os compostos são resistentes ao óleo. Há muitos deles que sob a ação do óleo amolecem, perdem suas propriedades e sob a pressão a que são submetidos dentro do selo são parcialmente expelidos. Isto significa que o selo já não é à prova de água. Este teste é tão decisivo que os compostos são realmente classificados em dois grupos principais: “à prova de óleo” ou não. A sua resistência ou não ao óleo depende em grande parte do elastómero utilizado. A maioria das borrachas não cumpre esta condição, embora com tratamento apropriado (vulcanização) elas possam ser parcialmente resistentes. Certas borrachas sintéticas são as que melhor preenchem esta condição.

RESINS

As resinas naturais são substâncias pegajosas, de cor clara, extraídas de certas árvores, como o pinheiro. Em geral, as resinas podem ser naturais como as indicadas ou de origem sintética, estas últimas obtidas por formulação a partir de matérias-primas e de um processo químico. São classificados em diferentes grupos, tais como: fenólicos, vinílicos, epóxi, etc.

As resinas têm várias funções quando utilizadas na formulação de compostos selantes, como por exemplo:

– Permitem a aderência dos mesmos às paredes internas do fechamento.

– Eles dão uma certa consistência – “corpo” – a ele.

– Eles aumentam a viscosidade.

– Elas facilitam concentrações mais elevadas desólidos.

As resinas sintéticas são preferencialmente utilizadas na fabricação de compósitos, uma vez que é possível utilizar as matérias-primas adequadas (monómeros) para obter as propriedades desejadas em cada caso.

PIGMENTOS

Os compósitos contêm quantidades significativas de certos materiais que melhoram as suas propriedades físicas, tais como: dureza, rigidez, resistência. Propriedades que são muito necessárias para que resistam aos efeitos de abrasão, rasgamento e corte que ocorrem durante a formação do fechamento.

Os pigmentos são compostos químicos inorgânicos específicos, como carbonato de cálcio, talco, óxido de zinco, óxido de titânio ou negro de fumo. Também podem ser produtos naturais, como terras muito finas (baritas). São as que transmitem a cor característica ao composto, que normalmente é cinzento, embora também existam vermelhas ou claras.

LÍQUIDOS (SOLVENTES)

Em um composto, a fase líquida ou solventes têm várias funções:

– É o fluido que serve como veículo para os elementos sólidos do composto.

– A sua proporção determina em grande parte o grau de viscosidade e densidade do composto e, portanto, a sua resistência ao fluxo.

– Facilita o manuseio do composto, pois ele se comporta como um fluido.

– Torna possível

aplicação em máquinas de gomagem

por poder ser doseado sob a forma de gotas.

Existem dois grupos principais de solventes:

a) À base de solventes: Estes são produtos orgânicos como: acetona, hexano, tolueno, etc. Eles têm a propriedade de evaporar uma vez aplicados sobre a tampa. A sua utilização está a ser cada vez mais combatida devido a problemas ambientais. Eles são altamente inflamáveis.

b) À base de água: Neste caso, basicamente a água é utilizada como diluente com pequenas quantidades de amoníaco. Eles são mais ecológicos, mas requerem o uso de uma fonte de calor mais intensa para a eliminação.

INGREDIENTES COMPOSTOS SELANTES OPCIONAIS

Além dos elementos básicos acima, outras substâncias opcionais podem ser adicionadas, como por exemplo:

a) ANTIOXIDANTE

É utilizado para aumentar a vida útil do composto, prevenindo ou reduzindo os efeitos de deterioração do oxigénio sobre o elastómero.

b) PLASTIFICANTE

Pode ser adicionado em pequenas proporções para permitir uma mistura muito mais eficiente e contribuir para alguma suavidade no composto. São lubrificantes tais como vaselina, óleo mineral, etc.

Pode haver outros ingredientes opcionais.

ADITIVOS

Estes elementos são adicionados ao composto imediatamente antes da sua utilização. Após a incorporação, o composto tem um limite de tempo a ser utilizado para que a sua presença seja eficaz. Após este tempo, o composto foi modificado estruturalmente e não é mais adequado para uso.

A) ACELERADORES

São substâncias que aceleram – melhoram – as características de resistência ao óleo de um elastômero em um composto. Ajuda a acção de vulcanização química e reduz o risco de amolecimento do composto no contacto com produtos oleosos. Pode ser adicionado a um composto à base de água ou solvente.

B) ATIVADOR

Adicionado aos compostos à base de água ajuda a impulsionar a reação de vulcanização, melhorando a resistência ao óleo.

C) SOLUÇÃO ANTI-MEMBRANA

É um material à base de lecitina que impede a formação de filamentos e membranas no composto durante a operação de gomagem. É adicionado em pequenas quantidades e permanece ativo por um máximo de 24 horas após a incorporação.

D) CANSURFAS

Um agente molhante que é adicionado aos compostos à base de água para melhorar a cobertura quando aplicado nas tampas que foram lubrificadas. A sua utilização facilita a distribuição uniforme da camada de composto sobre a superfície metálica sem deixar “lacunas”. Também estabiliza a viscosidade e evita a separação de partículas sólidas e líquidas.

CLASSIFICAÇÃO DOS COMPOSTOS SELANTES

Os compostos podem ser classificados de acordo com seus diferentes fatores. Como eles estão a depender:

A) CONTEÚDO EM SÓLIDOS

De acordo com a percentagem de sólidos, os compostos são classificados como: conteúdo “baixo” ou “alto”. Não existe um valor específico de % de sólidos no qual um composto seja “alto conteúdo”, mas a partir de 50% pode ser considerado como tal. Quando começaram a ser utilizados no início do século XX, os sólidos representavam apenas 6%. Com o tempo, aumentou. Hoje o uso de “alto conteúdo” é generalizado, atingindo 70% ou mais. Compostos de alto conteúdo curam mais rapidamente e utilizam menos fase líquida. Assim, reduzem o consumo de energia e de matérias-primas.

B) UTILIZAÇÃO

Pela sua utilização, um composto pode ser destinado a ser usado como cobertura: (a) embalagens de alimentos ou b) embalagens industriais. A qualidade dos seus ingredientes vai depender do seu uso. Um composto de qualidade alimentar será feito de um elastômero de alta qualidade que resiste a altas temperaturas e fortes pressões geradas durante o processamento. Quando o recipiente não suporta o processamento térmico, o composto não será submetido a estas condições adversas e só funcionará como uma junta de vedação, portanto seus componentes podem ser de propriedades menores.

C) RESISTÊNCIA DO PRODUTO

Estão divididos em dois grupos principais, dependendo se são ou não resistentes a óleos e gorduras. Eles são chamados de compostos “à prova de óleo” ou “não à prova de óleo” no mercado. Como já indicado, isto depende principalmente do elastômero e da utilização de aditivos, aceleradores e ativadores adequados.

D) TIPO DE FECHAMENTO

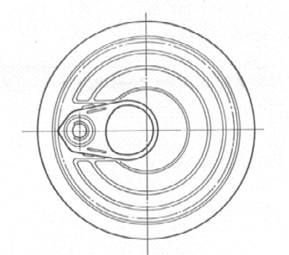

- a) Juntas para conservas. Este é o uso mais comum de compostos. Eles são aplicados na flange de uma tampa que será então integrada a um fechamento normal (serting).

- b) Juntas para tampas Estas outras aplicações incluem, por exemplo, em recipientes de tinta tipo balde, onde a tampa pode ser reutilizada e repousa na boca do corpo. Estes compostos são de um tipo esponjoso e têm características diferentes. Estes em particular são chamados tipo “puff”, neles a % de sólidos pode ser muito alta – até 80% ou mais – mas também existem outros tipos.

E) CANDIDATURA

A forma como é aplicada na tampa também dá origem a diferentes tipos de compostos.

- a) Injeção: Quando a aplicação é sobre uma tampa redonda, é feita através de uma gota através de um bico com diâmetro entre 0,6 a 0,9 mm que é alimentado por um circuito pressurizado. A pressão de injeção pode variar de 0,5 a 1,5 Kg/cm2. A rotação simultânea da tampa permite a correta distribuição da gota composta.

- b) Impressão: Quando a tampa não é redonda, o sistema anterior não pode ser aplicado. Existem então duas alternativas: a) O método clássico do tampão, no qual uma ferramenta com a forma aproximada do flange é mergulhada num depósito de composto e depois, através de um movimento alternado, deposita o composto arrastado para o flange da tampa. Portanto, assemelha-se à operação de um tampão ou selo, daí o seu nome. B) O chuveiro moderno, que é um sistema misto dos anteriores. Neste caso, o tampão actua como um chuveiro sobre a flange da tampa. Para este fim, tem uma série de pequenos furos obstruídos por agulhas que, quando pressionadas na asa, se movem e abrem os furos. O chuveiro é alimentado a partir de um reservatório de pressão pressurizado. A qualidade da aplicação deste último é melhor. Os compostos utilizados no caso B) ter uma menor percentagem de sólidos.

Em geral, os compostos destinados a tampas não redondas têm um teor de sólidos inferior ao dos compostos destinados a tampas redondas.

O peso do composto a ser aplicado é controlado com precisão uma vez seco. Paracalcular isso, deve-se ter em mente que a quantidade deve assumir um volume fixo de enchimento, que por sua vez é uma função do tamanho da vedação e, portanto, do tamanho da flange da tampa a ser gomada. Conhecendo este volume fixo constante, algumas fórmulas simples em que a densidade do mesmo e a % de sólidos, juntamente com o desenvolvimento do flange da tampa, determinam a quantidade a ser aplicada em úmido e seco.

F) CURSO

Para tratar este aspecto é necessário ter em conta se o composto é “à base de solvente” ou “à base de água” porque o tratamento é diferente em ambos os casos.

Em geral, todos os compostos requerem um certo tempo após a aplicação para que possam ser considerados curados. A primeira coisa a se cuidar, uma vez feita a aplicação, é que o solvente seja eliminado ou se evapore. A taxa de evaporação depende do tipo de solvente, % de sólidos e temperatura. No caso do “solvent-based” é muito fácil porque se volatiliza. No caso de “à base de água” é necessário passar por um forno, embora existam certas nuances, como veremos mais adiante.

A cura de um composto é mais do que uma secagem física do composto. Envolve uma série de reacções químicas dentro das moléculas de elastómero e resina, que têm um efeito decisivo na resistência ao óleo da borracha. Normalmente o calor ajuda o processo químico a acelerar, reduzindo a sua duração.

Nos compostos “à base de solventes”, o uso de calor não é obrigatório, mas uma ligeira contribuição de calor é sempre positiva, ainda mais se as tampas forem utilizadas num curto período de tempo. No caso deste tipo de composto, o aquecimento subsequente da tampa pode ser substituído por um pré-aquecimento moderado do composto antes da aplicação. A prática habitual é que não é utilizado nenhum forno de pós cura na gomagem de tampas com este tipo de composto. Um sistema de extracção de fumos com bom escape é sempre necessário para minimizar o risco de explosão.

No caso da borracha “à base de água”, esta sempre foi utilizada em fornos e continua a ser utilizada, pois a água não evapora facilmente e exigiria um longo tempo de armazenamento para a sua vaporização, que seria negativo devido à acção da água sobre a tampa. Estes fornos trabalham a uma temperatura aproximada de 80- 120 º C ou mais e são capazes de remover cerca de 95% de humidade. O tempo de secagem é uma função da temperatura e do tipo de composto utilizado.

Mas com o uso de compostos com um teor de sólidos cada vez maior, a quantidade de água a eliminar é menor, podendo substituir o forno por um pré-aquecimento da tampa seguido de outro aquecimento após a aplicação, sendo o equipamento necessário para estas operações mais simples do que um forno. Em qualquer caso, seu uso é sempre menos eficiente que um forno convencional e requer um tempo de armazenamento mais longo antes de usar as tampas para facilitar sua secagem completa, devendo ser usadas embalagens que permitam a transpiração.

Para qualquer tipo de composto, é sempre necessário um período mínimo de armazenamento de pelo menos 48 horas após a aplicação e antes do uso em um fechamento. Isto garante que o complexo processo de cura e secagem seja concluído. A humidade residual no momento da utilização não deve exceder 1,5%.

ARMAZENAMENTO DE COMPOSTOS SELANTES

Os tambores compostos devem ser armazenados em local seco e coberto. A temperatura não poderá sofrer grandes alterações, sendo mais crítica no caso do composto à base de água, onde em nenhum caso atingirá a temperatura de congelamento.

Eles também devem ser armazenados de tal forma que o critério “primeiro a entrar, primeiro a sair” possa ser aplicado.

PREPARAÇÃO DOS COMPOSTOS SELANTES

Todos os compostos devem ser abanados imediatamente antes de serem usados. Existe um equipamento específico para este fim, concebido com a ideia de não absorver ar nesta operação, pois isso prejudicaria a sua aplicação, resultando em bolhas de ar. O tempo e as condições de agitação dependem do tipo de composto e são fornecidos pelo fabricante do composto. Alguns compostos que requerem a adição de outros materiais, como já vimos, este é o momento certo para a sua contribuição.

0 comentários