Внутренняя защита в алюминиевых банках для напитков.

Помимо металлообработки, мы работаем в пищевой промышленности и поэтому должны до предела заботиться о качестве продукции, особенно когда речь идет о внутренней защите нашей упаковки в двухсекционной банке.

Давайте кратко поговорим об этом процессе и дадим несколько советов о том, как поддерживать в хорошем состоянии это важное оборудование, которое является частью нашей ежедневной работы.

В настоящее время мы предлагаем несколько моделей IS (Inside Spray) или IC (Inside Coating). Оборудование, работающее на высоких скоростях, от 300 до 400 банок в минуту.

Кто-то старше, кто-то современнее, но суть команды никогда не меняется. Принципы работы одинаковы, независимо от моделей и производителей. Все с одной и той же целью.

Нанесите слой внутреннего лака, чтобы защитить банку от воздействия жидкости, сохранив при этом ее вкусовые характеристики.

Защищает банку от коррозии и уменьшает трение с инструментами Necker, формируя горлышко.

Но как это работает?

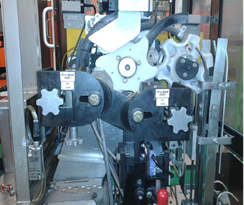

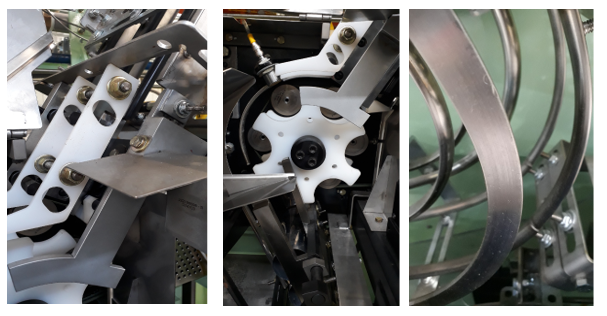

Машина подается с помощью конвейерной ленты и гребного устройства для банок. Эти банки подаются в загрузочные бункеры инлайнеров для нанесения покрытий и синхронно устанавливаются на звездочку.

Звезда обычно имеет 06 посадочных мест, и каждое посадочное место имеет шкив, который отвечает за удержание и вращение. Вращение шкивов приводится в движение двигателем и ремнем.

После получения лака банка отправляется в IBO — печь, в которой происходит сушка и отверждение лака.

Этот процесс постоянно контролируется посредством весовых испытаний лаков и покрытий, контроля обнаженных металлов, каждый из которых имеет свою определенную периодичность, основанную на стандартах, установленных сектором качества.

Каждый продукт имеет свои пределы спецификации. Любые отклонения должны быть выявлены и оперативно устранены. Рекомендуется, чтобы каждый завод развернул свои записи и устранил неполадки для обучения технических специалистов. Это необходимо для выявления и лечения первопричины обнажения металла.

В этой части процесса необходимо создать стандартизацию конфигураций машин и следовать ей дисциплинированно. Это обеспечит эффективность работы оборудования и поможет в отслеживании и расследовании в случае каких-либо отклонений.

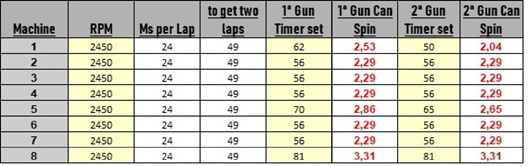

В качестве примера приведена следующая таблица для расчета количества оборотов. Идея заключается в том, чтобы получить ближайшее целое число.

Эта таблица имеет конкретную формулу и показывает нам, как мы можем достичь количества оборотов, необходимых для правильного нанесения слоя лака.

Случайные или бессистемные изменения времени срабатывания пистолета могут привести к различным недостаткам, таким как изменение слоя покрытия, отходы покрытия или повышенное загрязнение машин.

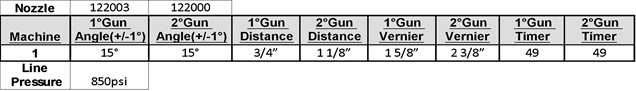

Помимо времени стрельбы, рекомендуется стандартизировать высоту, расстояние, шипы, угол наклона орудия и общее давление.

Поэтому важно, чтобы конфигурация определялась и использовалась дисциплинированно, так как это позволяет избежать ненужных корректировок.

Важно отметить, что каждый завод разрабатывает свою конфигурацию совместно с производителями оборудования и поставщиками лака в соответствии с форматом банок и типом продукта. Пример конфигурации для форматов 12 унций показан ниже.

Это пример конфигурации устройства. Распространение этих стандартов на все имеющееся у вас в сети оборудование создает стандартизацию и дает нам гарантию хорошей работы. Эти регулировки необходимо проверять ежедневно, так как, несмотря на то, что они имеют очень надежные системы крепления, они подвержены поломкам и могут потерять свое положение.

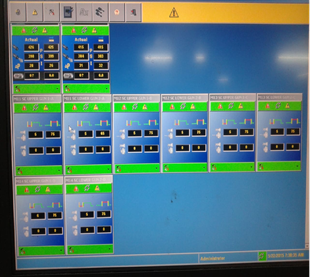

В прошлом аналоговые модули выполняли все функции электронного управления оборудованием, но не имели средств защиты и мониторинга, часто оставляя процесс незакрытым из-за неисправностей.

С развитием технологий сегодня мы имеем доступ к системам управления и мониторинга, которые гарантируют отличную производительность, защищая процесс от эксплуатационных отклонений оборудования.

В режиме онлайн и в реальном времени можно отслеживать давление, время срабатывания, различные графики для анализа, предупреждения и истории неисправностей, калибровки пистолета и т.д.

И последнее, но не менее важное, — необходимая рутина для поддержания хороших эксплуатационных характеристик и высокой эксплуатационной готовности внутреннего покрытия.

Чистота оборудования.

Строгая чистота форсунок, направляющих подачи и выпуска, шкивов, звездочек, при нанесении покрытия не только гарантирует качество продукта, но и сигнализирует о соблюдении 5S и обслуживании сектора.

Существует огромное количество контролей процесса, качества и технического обслуживания, которые всегда должны соблюдаться, поскольку их соблюдение гарантирует отличную работу во всех аспектах.

Андре Мальта.

Советник Мундолатас

0 Комментариев