Содержание:

– Хронология

– Основы электрической сварки

1º.- ХРОНОЛОГИЯ

a) НАЧАЛО

В начале 60-х годов прошлого века более или менее одновременно были разработаны два различных процесса сварки без добавления сплава в коммерческих целях для соединения боковых краев корпусов банок типа “три части”.

Этот процесс сварки основан на подаче в зоны соединения определенного количества энергии за определенное время. Эта энергия преобразуется в тепло, способное расплавить свариваемые части металла. Подача энергии осуществляется посредством электрического тока, и процесс, который при этом происходит, очень хорошо изучен законами физики.

Continental Can представила «Conoweld». Эта техника первоначально использовалась для производства банок для напитков из стали с электролитическим хромовым покрытием (TFS). Для выполнения удовлетворительной сварки на первых машинах требовалось, чтобы поверхность стали не имела хромового покрытия на ширине около 2 мм с каждой стороны краев, образующих шов.

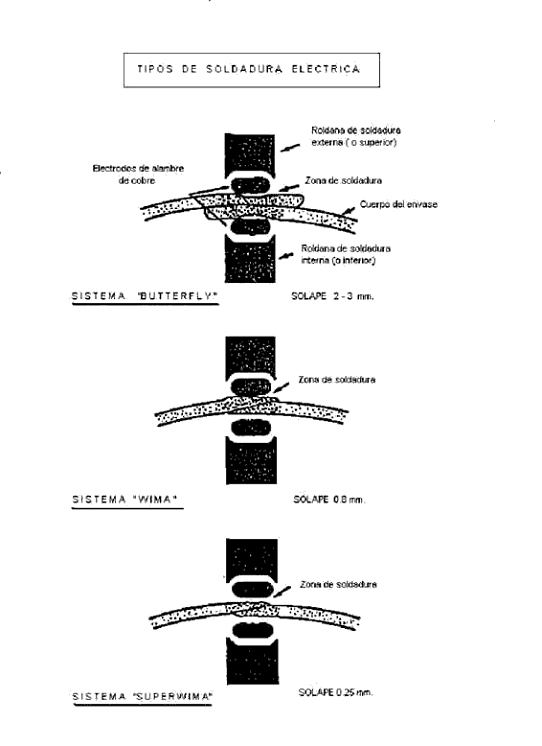

Приблизительно в то же время швейцарская компания Soudronic AG представила полуавтоматические машины для электрической сварки швов жести. Эти первые сварочные аппараты Soudronic использовались в производстве больших металлических контейнеров для различных продуктов. Боковые швы перекрывались до 4,5 мм, образуя так называемую сварку “Бабочка” (Butterfly) (см. рисунок ниже). Эта сварка “Batterfly” не подходила для упаковки пищевых продуктов, так как было установлено, что существуют большие трудности с лакировкой выраженных краев шва. Толщина этого типа сварки была настолько велика, что ее нельзя было покрыть слоем лака, каким бы высоким ни было его содержание.

b) РАЗРАБОТКИ SOUDRONIC В ОБЛАСТИ СВАРКИ

В середине 60-х годов Soudronic представила полностью автоматические машины для производства корпусов банок среднего и большого размера. В 1969 году компания представила более скоростные машины для производства аэрозольных баллонов, производя 200 единиц в минуту. Однако, пожалуй, наиболее важным вкладом стала разработка в 1975 году системы сварки проволокой “профилированной” (wire mash welding system) (WIMA). Эта техника предполагает использование медной проволоки, вытянутой и сплющенной, таким образом, что увеличивается площадь контакта в зоне сварки, производя более прочную и подходящую сварку с перекрытием всего 1 мм в ширину (см. рисунок l). Soudronic разработала использование медной проволоки в качестве промежуточного электрода между швом банки и медными сварочными роликами для решения проблемы загрязнения поверхности электрода и его влияния на качество сварки. Поскольку проволока не используется повторно, загрязнение электрода перестало быть проблемой. С другой стороны, отходы проволоки имеют высокую экономическую ценность. Ролики были установлены с наклоном 2º, чтобы слегка скосить край шва и таким образом уменьшить ступеньку и облегчить повторное лакирование.

Эти улучшения позволили производителям банок производить банки с боковым соединением посредством сварки без сплава для их первого использования в пищевой промышленности и других требовательных областях применения.

Рисунок 1: Различные типы электрической сварки бокового шва

В 1978 году была представлена система сварки SUPEWIMA. Эта разработка процесса сварки требует перекрытия всего 0,15-0,3 мм в боковом шве. К этому следует добавить и другие преимущества: уменьшение зоны сварки, подверженной воздействию тепла; меньшее затвердевание и уменьшение толщины шва (приблизительно 1,2 x толщина листа). Наряду с большей эффективностью в процессе сварки, были достигнуты улучшения в скоростях, с которыми могли работать машины, что позволило производить более 500 контейнеров в минуту.

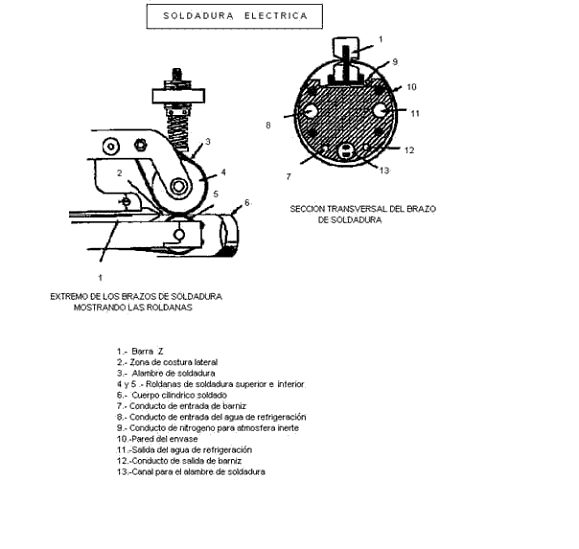

Основная система машин для производства корпусов Soudronic включает в себя систему подачи плоских корпусов в машину, систему их разрыхления, блок намотки и сварочную станцию. В последней находятся рычаги, поддерживающие ролики. В нижний рычаг встроена вся система каналов для различных функций (медная проволока, охлаждение, азот, лак…). См. рисунок 2. Машина для производства корпуса банки может также иметь блок резки для корпусов двойной или тройной высоты, встроенную систему для сварки в инертной атмосфере, чтобы избежать образования оксида, и блок лакировки бокового шва как с внутренней, так и с внешней стороны корпуса.

Рисунок 2: Детали концов рычагов

Корпус контейнера после формирования механически вводится в сварочную станцию, где перекрытие поддерживается постоянным. Техника, используемая в сварке Soudronic, представляет собой просто процедуру сварки посредством непрерывных разрядов.

В процессах WIMA и SUPERWIMA температура корпуса превышает 900º C, чтобы гарантировать эффективное преодоление твердой фазы металла по всей длине шва. Однако она значительно ниже температур, которые достигались в предыдущих моделях.

В системе Soudronic используется вход переменного синусоидального тока. Машина с частотой 50 герц производит 100 разрядов (точек сварки) в секунду, а машина с частотой 500 герц производит 1000 за то же время.

Как мы уже указывали, включение блока резки в сварочную машину также позволяет сваривать корпуса двойной высоты. Кроме того, это включение может увеличить производительность при более низких частотах сварки или сделать возможным изготовление более коротких корпусов, с которыми машина не смогла бы справиться другим способом. Если контейнер должен быть гофрированным или иметь выемки, сварка производится в атмосфере инертного газа, так как она должна быть свободна от оксида. Образование оксидной пленки было бы очень негативным, так как она могла бы отслоиться в последующем процессе. Повторное лакирование зоны сварки проводится потому, что процесс не позволяет наносить лак на плоский лист в зоне сварки, так как это затруднит прохождение тока. Этот лак впоследствии отверждается внутри производственной линии.

Soudronic является мировым лидером в процессе электрической сварки бокового шва, с тысячами различных установок, работающих по всему миру.

2º.- ОСНОВЫ ЭЛЕКТРИЧЕСКОЙ СВАРКИ

1º.- ОСНОВНАЯ СХЕМА ТОЧКИ

Точка сварки создается при плавлении металла под действием тепла, выделяемого при прохождении тока высокой интенсивности при низкой разнице потенциалов.

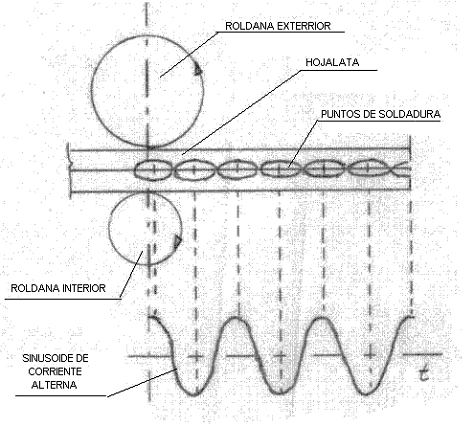

Хотя существует два типа тока, постоянный и переменный, мы знаем, что обычно используется второй. Переменным током (сокращенно CA на испанском языке и AC на английском языке) называется электрический ток, в котором величина и направление изменяются циклически. Форма волны переменного тока, наиболее часто используемая, является синусоидальной волной, поскольку достигается более эффективная передача энергии. Для достижения большого количества точек сварки в единицу времени увеличивается частота используемого переменного тока. Давайте немного подробнее рассмотрим этот процесс.

Переменный ток с нормальной частотой питания промышленной сети поступает в сварочную машину, которая вводит его в преобразователь частоты, увеличивая, таким образом, частоту на значительное количество герц. Так, например, в конкретном случае происходит переход от 50 герц/секунду – частота питания – до 500 герц/секунду – выход преобразователя-.

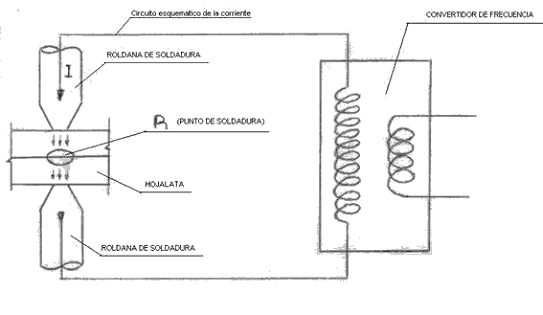

Сила тока в момент сварки колеблется в пределах от 1500 до 2000 ампер, а напряжение или разность потенциалов составляет около 4,5 – 6,5 вольт. Поэтому электрический ток, соответствующим образом преобразованный в эти условия частоты, силы тока и напряжения, пропускается через сварочную станцию посредством профилированной медной проволоки, направляемой роликами, воздействуя на перекрытие жести, для создания точки сварки. См. рисунок 3:

Рисунок 3: Основная схема точки сварки

2º.- ОСНОВНАЯ СХЕМА НЕПРЕРЫВНОЙ ЛИНИИ ТОЧЕК СВАРКИ

Каждый герц производит полную синусоиду на графике частоты, то есть два обратных пика и, следовательно, две точки сварки. Поэтому при выходной частоте 500 герц генерируется 1000 точек сварки/секунду. Эта последовательность точек приводит к непрерывной сварке по всей длине бокового шва банки. См. рисунок 4:

Рисунок 4: Основная схема для непрерывной линии точек сварки

Соединение производится в соответствии со следующими основными законами:

– Закон Ома. I = V/R

I = сила тока, проходящего через цепь

V = разность потенциалов

R = сопротивление системы

– Закон Джоуля.

Q = тепловая энергия, производимая током и измеряемая в калориях

I = сила тока, циркулирующего и измеряемого в амперах

R = электрическое сопротивление проводника и измеряемое в омах

t = время, измеряемое в секундах

Для постоянного значения Q, подходящего для формирования точки, чем больше интенсивность, тем меньше требуется времени. То есть время обратно пропорционально квадрату силы тока.

Поскольку тепловая энергия, используемая для сварки, является функцией квадрата интенсивности, очевидно, что целесообразно делать значения последней высокими. Важно всегда поддерживать постоянное эффективное значение тока, чтобы не было изменений в энергии, которая в данный момент используется для сварки. Машины имеют компенсатор напряжения, который автоматически изменяет угол открытия переменного тока с целью поддержания постоянного эффективного значения тока.

В отличие от интенсивности, желательно, чтобы время сварки было как можно короче, так как длительное время вызывает:

– Повышение температуры шва без достижения точки плавления.

– Увеличение потерь.

– Ухудшение электродов.

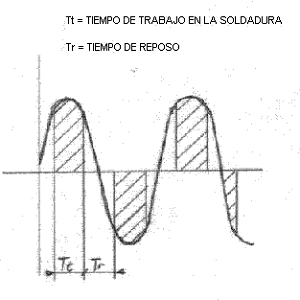

Время работы сварки меньше, чем полуволна синусоиды цикла частоты. См. рисунок 5. Оно выражается в процентах от общей площади полуволны. На практике в машинах Soudronic оно составляет от 85 до 95%. Оставшийся процент – это время покоя

Рисунок 5: Диаграммы времени

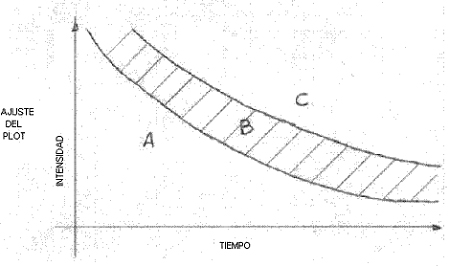

Если для одного и того же типа материала представить на осях координат для разных времен сварки реальные значения интенсивности в трех разных предположениях:

1ª.- Без достижения сварки

2º.- Когда происходит сварка

3ª.- Когда точка сгорает

мы получим график, как показано на рисунке 6, на котором различаются три разные зоны.

A.- Зона контакта без сварки

B.- Зона сварки

C.- Зона проекций расплавленной сварки

3º.- СОПРОТИВЛЕНИЯ В ТОЧКЕ СВАРКИ

В сварочной цепи появляется ряд сопротивлений, которые мы перечислим, для этого мы воспользуемся рисунком 7:

Рисунок 7: Сопротивления, участвующие в точке сварки

– Сопротивление “r”: Объединяет все внутренние сопротивления проводников цепи, сварочных роликов, опорного рычага, медной проволоки, которая служит электродом и т. д. Это сопротивление будет зависеть от электрических характеристик каждого из этих компонентов. Поскольку это сопротивление, которое ничего не добавляет к операции сварки точки, желательно, чтобы оно было как можно меньше, чтобы не потреблять энергию впустую. Отсюда, например, сварочный рычаг сделан из меди, хотя и с небольшим процентом хрома, чтобы придать ему большую твердость и прочность для выдерживания его механических требований.

– R1: Сопротивление контакта между верхним роликом и профилированной медной проволокой.

– R2: Сопротивление контакта между нижним роликом и профилированной медной проволокой.

– Re и R’e: Сопротивления контакта между медной проволокой и свариваемой жестью.

– Ri и R’i: Внутренние сопротивления двух концов свариваемой жести.

– Rc: Сопротивление контакта между двумя концами свариваемой жести.

Существует ряд факторов, которые влияют на значения этих сопротивлений.

На Rc, Re и R’e влияют:

– Регулировка машины

– Давление, оказываемое сварочными роликами. Увеличение давления снижает их значения

– Свариваемый материал: Природа и состояние его поверхности и твердость

– Проводимость материала. Повышение температуры увеличивает сопротивление.

– Размеры и тип профилирования медной проволоки.

– Материал и качество медной проволоки.

Перечисленные сопротивления классифицируются на две группы:

⦁ A) Полезные или эффективные: Это те, которые необходимы и активно участвуют в плавлении материала. Это: Ri, R “i и Rc.

Они генерируют эффективную энергию We.

We = Wi + W” i + Wc

⦁ B) Паразитные и нежелательные. Это те, которые ничего не добавляют к этому плавлению, но подразумеваются в системе и не могут быть устранены, их можно только попытаться минимизировать. Это: R1,R2, Re и R “e

Они генерируют потери энергии Wp.

Wp = W1 + W2+ We +W” e

Потери W1 и W2 могут увеличиваться в зависимости от накопления отложений олова в горловине роликов, а также из-за износа этих горловин.

Общая энергия, необходимая для сварки, будет:

Wt = We + Wp

4º.- ОКИСЛЕНИЕ

Во время процесса сварки олово, которое защищает жесть в этой зоне, плавится и осаждается на медной проволоке. Поэтому сталь остается незащищенной и, кроме того, при высокой температуре. Это вызывает, в присутствии кислорода воздуха, быстрое окисление.

Потери энергии We и W’e нагревают поверхности контакта между медной проволокой и внешними поверхностями жести, способствуя окислению сварки.

Количество образующегося оксида является функцией достигнутой температуры и времени пребывания при ней.

Q оксид = Функция (температура x время)

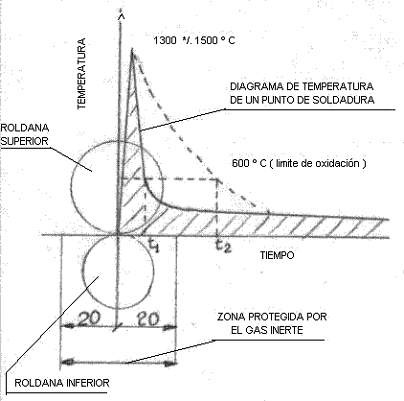

См. рисунок 8:

Рисунок 8: График температуры точки сварки

Если падение температуры происходит медленнее, время для снижения до предела окисления будет больше и, следовательно, больше окисление.

Наличие оксида отрицательно влияет на сварку по нескольким причинам:

– При повторном лакировании шва адгезия лака к оксиду плохая, и он может отслоиться. Особенно если банка впоследствии имеет выемки или гофрирована

– Появляется окисленная полоса, что дает плохой эстетический вид.

Чтобы избежать окисления сварки, прибегают к проецированию струи нейтрального газа (азота) в точку сварки в момент ее выполнения. Этот газ вытесняет присутствие воздуха, устраняя, следовательно, кислород в зоне.

5º.- ЭНЕРГИЯ, НЕОБХОДИМАЯ ДЛЯ СВАРКИ

Мы видели выше, что общая энергия, необходимая для сварки, будет:

Wt = We + Wp

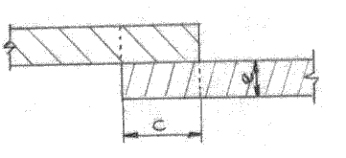

Значение этой энергии задается в зависимости от объема металла, подлежащего плавлению. Объем в секунду, подлежащий плавлению (Vm), зависит от толщины жести (e), зоны перекрытия (c) и скорости сварки (Vs). См. рисунок 9:

Рисунок 9: Перекрытие или нахлест материала

Vm =2e x c x Vs

Другие факторы, которые также влияют на необходимую энергию, – это удельная теплоемкость металла и потери тепла системы.

Эти потери тепла важны и связаны с несколькими причинами:

– A.) Потери через медную проволоку:

– Повышение температуры проволоки.

– Проводимость проволоки

– Время контакта между проволокой и материалом

– B) Потери на проводимость внутри свариваемого металла

– C) Потери на излучение

– D) Потери через контур водяного охлаждения системы.

Их трудно уменьшить, и производитель машины учитывает их при проектировании, чтобы их значение было минимально возможным. Для этого он воздействует на изоляцию системы, качество материалов и т. д.

6º.- ДАВЛЕНИЕ СВАРКИ

Внешний ролик передает в точку сварки определенное давление, которое создает упругую систему, воздействующую на плечо ролика. Функции этого давления различны:

1º.- Поддержание двух частей перекрытия материала в контакте

2º.- Обеспечение равномерного сопротивления по всей длине шва, устраняя возможные волны и шероховатости материала.

3º.- Заставить ток проходить через точку сварки.

4º.- Устранение воздушных камер между свариваемыми частями.

5º.- Сплющивание расплавленного материала, уменьшая толщину сварки.

6º.- Предотвращение образования “запятых” и пор.

7º.- Облегчение охлаждения, обеспечивая перекристаллизацию материала.

8º.- Предотвращение выбросов расплавленного металла за пределы сварки.

9º.- Обеспечение линейного перемещения трубы.

Вывод:

Идеальная схема сварки должна соответствовать следующим условиям:

⦁ a) Минимальные потери.

⦁ b) Минимальное количество оксида.

⦁ c) Максимальная эффективная энергия

⦁ d) Оптимальная однородность сварки.

7º.- ХАРАКТЕРИСТИКИ СВАРИВАЕМОГО МЕТАЛЛА

Оборудование для сварки боковых швов трехкомпонентных банок предназначено для использования жести в качестве соединяемого материала. Среди различных типов наиболее распространенным является MR благодаря своим хорошим антикоррозийным свойствам.

Оловянное покрытие, покрывающее сталь, улучшает поверхности контакта, так как, будучи мягким металлом, заполняет шероховатости при воздействии давления. Следовательно, снижается сопротивление в зоне перекрытия.

Это олово, подверженное воздействию тепла, плавится намного раньше, чем сталь. В этом состоянии его необходимо удалить из зоны сварки, чтобы две свариваемые стальные части находились в тесном контакте, и таким образом добиться хорошего смешивания кристаллов в точке соединения. Удаление достигается за счет давления сварки.

Поэтому жесть с высоким содержанием олова затрудняет правильное удаление олова, а с низким покрытием затрудняет получение хорошей поверхности начального контакта. Промежуточное лужение является идеальным.

С другой стороны, лужение загрязняет канавки сварочных роликов, которые берут его из увлечения медной проволокой.

Хром и оксид хрома препятствуют прохождению тока. Поэтому трудно использовать материал TFS.

8º.- РАЗМЕРЫ ТОЧКИ СВАРКИ

Точка сварки определяется тремя размерами.

– Длина: Зависит от скорости сварки

– Ширина: связана с перекрытием.

– Толщина: зависит от толщины металла.

Длина (L):

Зависит от скорости сварки, то есть от скорости медной проволоки и перемещения свариваемого корпуса. Мы лучше определим его расчет, приведя практический пример:

У нас есть сварочный аппарат, который работает на частоте 500 герц и со скоростью 60 м/мин.

Количество точек/сек. = 500 герц x 2 = 1000

Длина сварки/сек. = 60 м. x 1000/ 60 сек. = 1000 мм.

Длина точки = Длина сварки/количество точек = 1000 мм/ 1000 точек = 1 мм

Ширина (A):

Зависит от теоретического перекрытия и немного больше его. В следующем разделе (Перекрытие) мы изучим эту взаимосвязь.

Толщина (E):

Всегда меньше суммы двух толщин жести.

Получает название “коэффициент сплющивания” сварки, константа (K), которая, умноженная на толщину жести (e), дает нам значение толщины (E) сварки. Значение этой константы (K) должно быть в пределах от 1,40 до 1,60.

1.40< K < 1.60

1.40 e < E < 1.60 e

Отсюда следует, что толщина сварки всегда меньше удвоенной толщины металла, так как происходит сплющивание под действием давления внешнего плеча.

9º.- ПЕРЕКРЫТИЕ

Это наложение материала, необходимое для сварки. В машинах определенной частоты его теоретическое значение колеблется от 0,2 до 0,4 мм. Важно, чтобы его количество оставалось равномерным по всей длине шва, чтобы точки сварки также были равномерными. Изменение его количества приведет к изменению количества свариваемого материала, и при работе с теми же параметрами результаты не будут одинаковыми по всей сварке.

Деталь, определяющая количество перекрытия, — это “Z-образная планка”. Она состоит из планки с Z-образным сечением, расположенной в плече сварки, которая принимает края корпуса в двух своих канавках, которые перекрывают теоретическое значение перекрытия.

С Z-образной планкой с определенным теоретическим перекрытием мы получим фактическое перекрытие примерно на 0,1–0,2 мм больше. Z-образная планка должна быть очень хорошо изолирована, чтобы избежать ее износа из-за электроэрозии, а также для предотвращения потерь энергии.

Теоретическое перекрытие можно рассчитать следующим образом:

Исходят из того факта, что сечение S перекрытого металла остается постоянным до и после сварки.

В нем должно выполняться следующее:

S = C x 2 e (до сварки) и S = A x E (после сварки)

откуда: C x 2e = A x E и C (теоретическое перекрытие) = A x E / 2e

Зная толщину металла, достаточно измерить на уже выполненной сварке ее толщину (E) и ширину (A), чтобы узнать ее теоретическое перекрытие.

Для измерения E и A можно действовать следующим образом:

Отрезать два куска шва на расстоянии 10 мм от концов. См. рисунок 12.

Подготовить из них образец со смолой из двух компонентов, отполировать его и измерить с помощью микроскопа размеры сечения сварки (E и A) на обоих участках. Применить формулу ниже. Выполнив это двойное определение, проверяется, остается ли перекрытие постоянным. Если это не так, помимо возможных проблем в сварке, мы получим конический корпус.

10.- МЕТАЛЛУРГИЯ СВАРКИ

Период нагрева:

Прохождение тока приводит к локальному нагреву, который вызывает плавление металла в обеих соединяемых частях, образуя точку сварки. Ядро этой точки называется линзой, так как имеет форму, похожую на нее. Во время нагрева эта зона металла расширяется. Давление верхнего ролика должно быть таким, чтобы нейтрализовать усилие расширения расплавленного металла. Если это давление слабое, расплавленный металл вытекает в виде брызг. Брызги сами по себе являются серьезным дефектом, но также приводят к другим внутренним проблемам сварки, таким как пористость.

Термическое состояние точки при прерывании сварочного тока:

При прерывании тока в точке различают следующие зоны: См. рисунок 13.

Рисунок 13: Сечение точки сварки

Зона A: В ней металл расплавлен (примерно при 1500º C)

Зона B: Пастообразный металл при температуре около 1000º C

Зона C: При критической температуре

Зона D: Комнатная температура

Градиент температур повышается от комнатной до 1500º C на расстоянии около 3 мм.

Прерывание сварочного тока знаменует начало охлаждения с резким падением температуры.

Фаза охлаждения:

Линза расплавленного металла находится в толще важной охлаждающей массы, состоящей из:

– Свариваемый корпус

– Электроды, которые охлаждаются

Поэтому тепловые изменения происходят быстро, давая начало кристаллизации, которая осуществляется сходясь к центру точки. В зоне D не происходит изменения структуры, в остальных — да. В C уменьшается размер зерна, а в B и A это уменьшение усиливается.

Тепловое сжатие может вызвать появление внутренних напряжений в точках. В случае, если охлаждение под давлением не выполняется правильно, может произойти образование свищей (“запятых”) в сварке.

По этой последней теме можно посмотреть работу: “ЗАПЯТЫЕ В СВАРКЕ И ИХ МИКРОГРАФИЧЕСКИЙ КОНТРОЛЬ”, опубликованную на этом сайте.