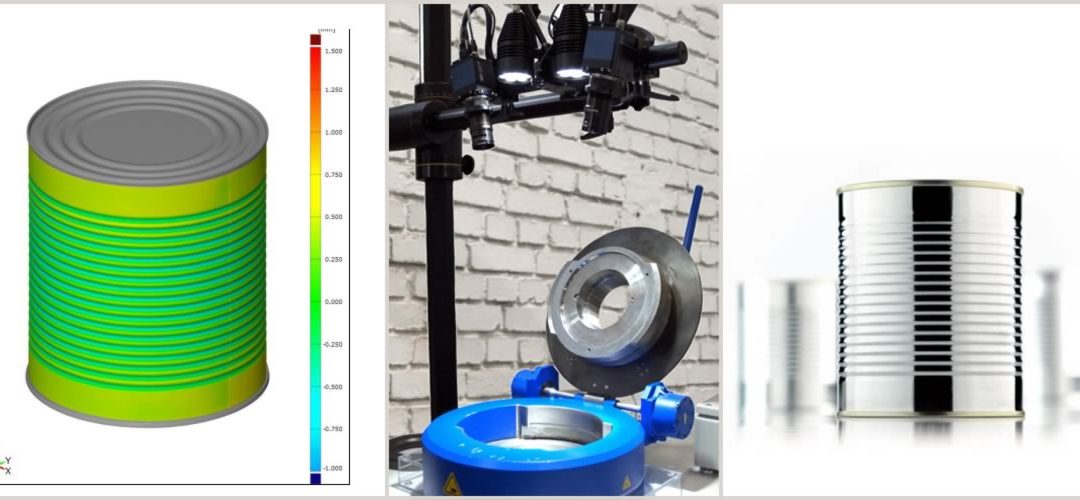

Хотя банка для упаковки пищевых продуктов используется уже более 210 лет, производители банок и стальной упаковки по-прежнему оптимизируют пищевые банки и другую жестяную упаковку до мельчайших деталей. Инновационные марки упаковочной стали являются основой; технологические и геометрические корректировки являются исходными ориентирами для дальнейшего развития отдельных компонентов. Однако незначительные изменения в выходном материале сильно влияют на технологичность. Необходимо адаптировать машины и инструменты к новым характеристикам материала, поскольку невозможно предугадать, как поведет себя новая упаковочная сталь в измененных физических условиях, например, при уменьшении толщины. Именно здесь вступает в игру новый подход в упаковочной промышленности: метод конечных элементов (МКЭ).

Thyssenkrupp Rasselstein, единственный немецкий производитель жести, больше не использует, как в прошлом, дорогостоящий метод «проб и ошибок» для проверки использования инновационных сталей для контейнеров, изменения геометрии контейнеров или уменьшения толщины; в течение нескольких лет он использует метод конечных элементов (МКЭ) для виртуального и эффективного моделирования испытаний. Для этого немецкий производитель собрал команду, которая помогает своим клиентам повысить эффективность их работы. Это делает оптимизацию более быстрой и простой. «Моделирование методом конечных элементов позволяет виртуально оптимизировать геометрию и обработку. Подробные описания наших упаковочных сталей являются основой для оптимизации продукции, как для материала, так и, по согласованию с заказчиком, для банок, крышек или компонентов. Оптимизация может быть осуществлена с экономией времени и ресурсов», — говорит д-р Мануэль Кель, руководитель отдела прикладных технологий компании thyssenkrupp Rasselstein GmbH.

ОПИСЫВАТЬ СТАЛЬ ДО МЕЛЬЧАЙШИХ ДЕТАЛЕЙ

Точное реалистичное моделирование так называемых диаграмм стальных материалов для упаковки, с точным и обширным описанием характеристик материала. С помощью метода конечных элементов, например, производитель пищевых или аэрозольных баллонов еще до обработки более тонкой или инновационной упаковочной стали узнает, осуществимы ли определенные проекты на практике.

«Разработка стали для высокопрочной упаковки в последние годы является приоритетным направлением для компании Rasselstein. Марка rasselstein® Solidflex, разработанная в соответствии с этой предпосылкой, позволяет, например, значительно уменьшить толщину крышек «easy-open» и компонентов аэрозольных баллонов. Сейчас эта система переносится на другие марки, оптимизированные специально для трехкомпонентных банок, а также для банок DWI. В частности, для этой группы продуктов мы проверяем, как работают новые стали и оптимизированные для них ребристые формы с учетом нового уменьшения толщины», — говорит Кель. Однако метод конечных элементов может быть применен ко всем типам баллончиков в целом и к их компонентам, таким как компоненты аэрозольных баллончиков, закручивающиеся крышки или корончатые крышки.

Система на основе FEM и ее постепенное применение в новых упаковочных сталях не только экономит ресурсы за счет уменьшения толщины, достигаемой таким образом, но и снижает выбросы CO2 при транспортировке. «Кроме того, EMF позволяет реализовывать продукцию в проектах и тем самым способствует инновациям в упаковочном секторе. Производители могут смело браться за более амбициозные проекты и предлагать более креативные решения», — говорит Кель.

Теперь компания Thyssenkrupp Rasselstein расширяет свою базу данных с доступными картами материалов и предлагает моделирование методом конечных элементов в качестве услуги для своих клиентов по всему миру. Особенно выиграют средние компании, у которых нет возможности проводить сложные расчеты. «Таким образом, малые и средние компании могут тестировать конструкции и оптимизировать их без больших затрат. Мы также предоставляем проверенные карты материалов крупным компаниям для их собственных расчетов, одновременно предлагая им услуги по моделированию продукции и процессов нашими специалистами по МКЭ. Это сэкономит им время на этапе планирования и разработки продукта», — объясняет Кель.

МЕТОД КОНЕЧНЫХ ЭЛЕМЕНТОВ БУДЕТ СПОСОБСТВОВАТЬ УСТОЙЧИВОСТИ В ОТРАСЛИ

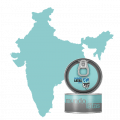

Используя метод МКЭ, компания thyssenkrupp Rasselstein применяет технологию, которая уже использовалась в других высокопроизводительных отраслях: «До сих пор метод МКЭ использовался в основном в автомобильном секторе; в секторе упаковки он является новым», — говорит Йоана Вайнанд. Инженер-разработчик отвечает за внедрение метода конечных элементов в компании thyssenkrupp Rasselstein, а также за применение возможностей моделирования в проектах клиентов и внутренних проектах. В настоящее время команда FEM в Рассельштайне поддерживается докторантом, который в сотрудничестве с Эрлангенским университетом продвигает фундаментальные и научные исследования характеристик упаковочных сталей.

FEM является центральным элементом комплексной стратегии цифровизации, с помощью которой компания thyssenkrupp Rasselstein GmbH повышает эффективность и гибкость своих процессов. «Мы уверены, что EMFF будет способствовать повышению устойчивости в секторе производства стали и упаковки.

Скоро мы не сможем представить себе отрасль без метода конечных элементов. Поэтому в будущем мы еще больше сосредоточимся на FEM, так как хотим быть на переднем крае дальнейшего развития этой инновационной технологии», — подчеркивает Кель.