Производство сталиПроцесс производства жести начинается в доменной печи и на оловоплавильном заводе, хотя на практике считается, что он начинается с производства основной стали.

Производство базовой сталиБазовая сталь — это тело и сущность жести, определяющая ее конечные свойства. Основное производство стали — это процесс, который начинается с получения сырой стали в жидкой форме в результате двух основных процессов: использования железной руды или переработанного лома.

A. Процесс плавки железной руды: В этом методе железная руда подвергается процессу плавки для получения жидкой стали. Качество стали зависит от состава и чистоты, достигнутых в ходе этого процесса.

B. Переработка лома: Лом также используется в качестве сырья для производства стали. На самом деле, вся жестяная упаковка содержит определенный процент переработанных материалов, демонстрируя приверженность отрасли к устойчивому развитию и круговой экономике.

Состав основной стали: Состав основной стали — это критический фактор, который решается в момент изготовления, определяя его будущее использование в качестве проката. Основная сталь, используемая при производстве жести, относится к низкоуглеродистой, с содержанием углерода от 0,03% до 0,13%. Эта сталь обычно поставляется в листах длиной от 5 до 20 метров, шириной чуть более одного метра и толщиной 20 см.

Горячая прокатка жестиЭтапы процесса горячей прокаткиНагрев: Горячая прокатка начинается с нагрева стальных слябов в печах. Этот нагрев необходим для достижения необходимой ковкости стали, позволяющей впоследствии деформировать ее. Температура нагрева варьируется от 1150 °C до 1250 °C, и строгий контроль температуры и атмосферы печи очень важен для обеспечения качества поверхности готового продукта.

Черновая обработка: На этом этапе происходит предварительное уменьшение толщины стали. Используется черновая обработка, которая может уменьшить начальную толщину листа на 25% — 50% на коробку. Прокатка на этом этапе осуществляется в аустенитной фазе, где и черновая, и чистовая обработка выполняются при высокой температуре. Однако на этом этапе возникают проблемы с производительностью и качеством материалов.

Отделка: Затем материал попадает на отделочный стан, состоящий из нескольких ящиков, которые еще больше уменьшают толщину стали. Последовательные уменьшения могут составлять от 25% до 30%, за исключением последней коробки, в которой уменьшение составляет примерно 10%. Температура финишной обработки составляет примерно от 800 °C до 900 °C и контролируется закалкой в воде.

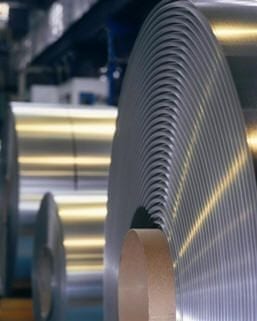

Охлаждение и намотка: После отделки материал охлаждается до температуры от 500 °C до 700 °C, а затем наматывается. Цель этого этапа — получить катушки определенных размеров, готовые к следующему процессу производства.

Маринование в жести.

Что такое маринование?

Травление — это химическая обработка стальных листов для удаления примесей, окислов и окалины, которые образовались на поверхности металла во время предыдущих процессов, например, горячей прокатки. Присутствие этих примесей может негативно повлиять на качество последующего покрытия и формуемость материала.

Процесс травления в производстве жести Подготовка:Перед травлением рулоны стали разматываются и разрезаются.

Погружение в кислотные ванны: Листы погружаются в кислотные ванны, обычно с соляной или серной кислотой, которая растворяет и удаляет оксидный слой.

Промывка: После обработки кислотой листы промываются водой, чтобы удалить остатки кислоты и предотвратить будущую коррозию.

Сушка: Листы высушиваются, чтобы удалить оставшуюся влагу, которая может повлиять на последующие этапы, такие как холодная прокатка.

Контроль качества при травленииКонтроль качества имеет решающее значение в процессе травления. Чтобы убедиться, что стальная поверхность чистая и готова к холодной прокатке и нанесению оловянного покрытия, необходимо контролировать несколько параметров:

Концентрация кислоты: Концентрация кислоты в ваннах контролируется для обеспечения эффективного удаления оксидов без повреждения основного металла.

Время погружения: Время погружения регулируется таким образом, чтобы обеспечить адекватную обработку всей поверхности.

Температура ванны: Поддерживается оптимальная температура, чтобы максимизировать эффективность процесса травления.

Холодная прокатка.Цель процесса

Основная цель холодной прокатки — получение равномерной и точной толщины жести, подходящей для производства металлической упаковки. Этот процесс не только уменьшает толщину, но и улучшает механические свойства и поверхность материала.

Описание процессаВо время холодной прокатки стальная полоса проходит через ряд валков при комнатной температуре. Давление, оказываемое роликами, уменьшает толщину полосы без ее нагрева. Этот процесс повышает прочность и твердость стали, улучшая при этом качество поверхности, что очень важно для последующего нанесения покрытий и обеспечения хорошего качества печати на упаковке.

Преимущества холодной прокатки Улучшенные механические свойства: Повышает прочность на разрыв и твердость материала, что благоприятно для обработки и формирования контейнеров.

Равномерная поверхность: Обеспечивает гладкую, однородную поверхность, которая идеально подходит для нанесения покрытий и высококачественной печати.

Точность толщины: Позволяет точно контролировать толщину материала, что очень важно для стандартизации металлической упаковки.

Отжиг и термическая обработка металловЕго основная цель — восстановить пластичность стали после процесса холодной прокатки за счет рекристаллизации материала. Существует два основных метода отжига: пакетный отжиг (BA) и непрерывный отжиг (CA).

Отжиг в колоколе (BA)Отжиг в колоколе — это периодический процесс, который осуществляется путем нагревания нескольких рулонов, уложенных под колоколом, в восстановительной атмосфере при температуре 680°C в течение длительного времени, которое может достигать не менее 85 часов. Этот процесс делится на этапы нагрева, поддержания температуры и охлаждения под колпаком, после чего следует ускоренное охлаждение на открытом воздухе.

Что касается механических свойств, то отжиг колокола, как правило, дает сталь с более низким пределом текучести и более высоким удлинением, что означает лучшую пластичность. Этот тип стали предпочтителен для применения в областях, требующих высокой способности к деформации без разрушения, например, при глубокой вытяжке.

Непрерывный отжиг (CA)Непрерывный отжиг, с другой стороны, предполагает нагрев стальной полосы, циркулирующей через печь, до температуры 630°C, где каждый участок материала остается не менее 1,5 минут. Этот процесс является интегрированным и непрерывным, и предлагает ряд преимуществ, таких как сокращение количества материалов в процессе и времени выполнения заказа.

Непрерывно отожженная сталь обычно имеет более высокий предел текучести и меньшее удлинение по сравнению с BA, а также меньшую склонность к образованию ушек. Это происходит потому, что быстрый цикл отжига способствует образованию мелких равноосных зерен, в результате чего получается более изотропный металл с превосходными механическими свойствами. Кроме того, AC повышает коррозионную стойкость, поскольку не позволяет таким элементам, как углерод и марганец, мигрировать на поверхность материала.

Отпуск жести при производстве металлической упаковкиЭта термическая обработка регулирует механические свойства жести, чтобы добиться соответствующей твердости и ковкости.

Процесс закалкиЗакалка происходит после отжига, когда стальная лента теряет свою твердость и должна быть доведена до значений, необходимых для формовки в контейнеры. Этот процесс состоит из одной или двух роликовых коробок, где полоса получает мягкое, сухое ламинирование, которое немного уменьшает ее толщину (менее 2%) и в то же время улучшает поверхность и усиливает ее плоскостность.

Отпускные составыБолее мощные отпускные составы с использованием (мокрой) смазки позволяют более точно контролировать процесс. Стальная полоса подвергается контролируемому натяжению при прохождении через ролики, что регулирует ее твердость и текстуру поверхности. Этот шаг необходим для обеспечения качества печати и адгезии лака на последующих этапах.

Задачи закалки Регулировка твердости: Основная задача закалки — привести твердость жести в соответствие со значениями, необходимыми для обработки и формовки в металлические контейнеры.

Улучшение поверхности: закалка улучшает поверхность жести, что очень важно для качества печати и адгезии защитных покрытий.

Контроль плоскостности: Плоская лента необходима для эффективности линий по производству упаковки и для предотвращения дефектов при формировании контейнеров.

Технические аспекты Контроль натяжения:Очень важно поддерживать равномерное натяжение полотна во время закаливания, чтобы избежать образования морщин или остаточного натяжения.

Смазка: Использование смазки при мокром закаливании помогает защитить поверхность жести и улучшить качество отделки.

Температура и скорость: Температура и скорость ленты должны контролироваться, чтобы обеспечить равномерность процесса.

Электролитическое оловянное покрытие Что такое электролитическое олово?Электролитическое оловянное покрытие — это технология нанесения покрытий, при которой для осаждения слоя олова на поверхность жести используется электролит, богатый оловом.

Процесс электролитического оловянного покрытияПроцесс электролитического оловянного покрытия начинается с подготовки стальной полосы, которая должна быть чистой и не содержать окислов. После подготовки полоска погружается в электролитическую ванну, содержащую ионы олова. При подаче электрического тока ионы олова осаждаются на поверхности стали, образуя равномерный слой.

Преимущества электролитической жести Защита от коррозии: Электролитическая жесть обеспечивает эффективный барьер против коррозии, что очень важно для сохранения продуктов питания и других упакованных товаров.Привлекательный внешний вид: Электролитическая жесть имеет блестящую и эстетически привлекательную поверхность, что очень важно для презентации продукции.

Улучшенная паяемость: Слой олова улучшает паяемость стали, облегчая производство высококачественных контейнеров.

Контроль толщины покрытия: Процесс позволяет точно контролировать толщину оловянного покрытия, что приводит к более эффективному использованию материала и возможности адаптировать продукт к различным областям применения.

Пассивирование жестиЧто такое пассивирование?

Пассивация — это обработка поверхности жести для образования оксидного слоя, который защищает сталь от коррозионных процессов. Методы получения такого защитного покрытия могут быть химическими или электрохимическими и предназначены для придания материалу особых характеристик.

Типы пассивирующих растворовПассивация 300: Получается химическим путем, путем погружения в раствор дихромата натрия, в результате чего образуется слой оксида хрома. Он обеспечивает хорошую адгезию лака и слабую защиту от сульфатации, хотя он нестабилен и его эффективность снижается со временем.

Пассивирование 311: Это наиболее часто используемое покрытие, которое получают с помощью электрохимического процесса. Слой хрома и оксида хрома осаждается электролитическим способом в ванне с дихроматом натрия. Такая пассивация желательна с точки зрения производительности.

Функции и преимущества пассивацииПассивация обеспечивает защиту от внешних агентов, которые могут повредить жесть во время производства или при последующих операциях. Кроме того, он улучшает поверхность с химической точки зрения для процессов литографии и лакирования, а также придает определенную защитную твердость.

Защита от сульфированияПассивирование, особенно типа 311, благодаря своему составу, предотвращает окрашивание сульфидом олова. Однако для оптимальной защиты от этого риска лак играет решающую роль, создавая физический и химический барьер, который защищает продукт.

МаслениеМасление — это важный процесс, выполняемый на поверхности банок для обеспечения надлежащего скольжения во время производства и транспортировки.

Масло DOS: диоктил себакатМасло, используемое в этом процессе, известно как DOS — аббревиатура от Dioctyl Sebacate. Это масло выбрано за его нереактивные свойства и совместимость с процессами упаковки пищевых продуктов, что соответствует нормам FDA и USDA. Кроме того, DOS обеспечивает защитную пленку, которая предотвращает прямой контакт металла с другими предметами, снижая тем самым риск появления потертостей и царапин.

Нанесение DOS OilDOS Oil наносится валиками или распылительными системами, распределяя тонкий, равномерный слой масла по всей поверхности банки.