На любом заводе по производству двухсекционных банок большая часть потребляемой электроэнергии, а значит, и большая часть счетов за электроэнергию, приходится на воздушные компрессоры и вакуумные насосы. Эти два энергоносителя доминируют в энергопотреблении, что делает их наиболее важными для мониторинга и оптимизации.

На недавних мероприятиях европейской консервной промышленности — конференции CanMaker (Барселона, ноябрь 2024 года) и CanTech Grand Tour (Брюссель, апрель 2025 года) — участники услышали убедительную презентацию г-жи К. Казашки, исполнительного директора Metal Packaging Europe (MPE). Она представила Соглашение ЕС о чистой промышленности и объяснила, как оно поддерживает более широкий Зеленый пакт, который направлен на преобразование европейской экономики в климатически нейтральную и ресурсосберегающую систему к 2025 году.

Это делает анализ выбросов CO₂ на киловатт-час (кВт/ч) при производстве консервов не только практичным, но и актуальным. Сокращение потребления энергии снижает как затраты, так и воздействие на окружающую среду. Учитывая высокие требования к энергопотреблению пневматического оборудования, очень важно точно оценить его долгосрочную эффективность.

Выбор правильного оборудования

Среди множества мировых производителей компрессоров и вакуумных насосов лишь немногие демонстрируют подлинную приверженность принципам экологической ответственности. Эти компании разрабатывают оборудование с длительной энергоэффективностью и предлагают расширенные гарантии — некоторые до 10 лет — не только на производительность, но и на саму эффективность.

Долговечность, производительность и эффективность: основные понятия

Долговечность измеряется временем; энергоэффективность же не зависит от времени. Стандартные каталоги продукции и юридические гарантии, часто ограничивающиеся одним или двумя годами, не дают долгосрочной гарантии. Хотя производительность оборудования может казаться неизменной с течением времени, остается важный вопрос: сохраняет ли оно ту же энергоэффективность, что и в момент установки?

В современном промышленном контексте, когда устойчивое развитие является не только экологическим, но и социальным приоритетом, производители должны применять ответственный подход. В этой статье мы сосредоточимся на ключевом экологическом показателе: выбросах CO₂, одном из основных факторов глобального потепления.

Одной из наиболее эффективных стратегий сокращения выбросов CO₂ является минимизация энергопотребления. Для энергоемкого оборудования, такого как компрессоры и вакуумные насосы, долгосрочная энергоэффективность необходима, чтобы поддерживать потребление электроэнергии в пропорции к производственной мощности. Актуальность проблемы экологии не нова. Уже в конце XX века ученые делали грозные предупреждения о глобальном экологическом дисбалансе. Учитывая, что Земле 4,5 миллиарда лет, удивительно, что всего 200 лет индустриальной цивилизации существенно изменили климат планеты. При продолжительности жизни человека около 80 лет это бремя ответственности ложится исключительно на последующие поколения.

Наследие инженерного мастерства

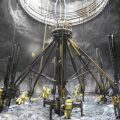

Название Pneumofore, происходящее от древнегреческих слов pneuma (воздух) и phoros (носитель), отражает самобытность компании. С момента своего основания в 1923 году швейцарскими инженерами компания Pneumofore остается верной своей ориентации на пластинчато-роторные технологии для промышленных вакуумных насосов и воздушных компрессоров.

В отличие от своих диверсифицированных конкурентов, приверженность Pneumofore одной технологии позволила добиться глубокой специализации, а вместе с ней и уверенности в том, что можно предложить 10-летнюю гарантию на энергоэффективность. Оценка эффективности вакуумных насосов и компрессоров зависит от соотношения между потребляемой мощностью (кВт или л.с.) и выходной производительностью (м³/ч или см3). Если это соотношение остается стабильным, то эффективность сохраняется. Если потребляемая мощность увеличивается, а производительность остается прежней, то энергоэффективность снижается, что часто свидетельствует о необходимости капитального ремонта насосного агрегата, являющегося основой машины. Такое снижение энергоэффективности увеличивает как выбросы CO₂, так и расходы на электроэнергию для заказчика.

CO₂ и глобальная температура

Сокращение выбросов CO₂ — это не просто этическая цель: это научно обоснованный императив. Агентства по всей Европе¹ и США² продолжают следить за глобальной температурой. Повышение температуры на 1,5 °C — уже зафиксированная реальность — чревато серьезными последствиями: потерей биоразнообразия, таянием полярных льдов, экстремальными погодными явлениями (наводнениями, ураганами, засухами) и увеличением риска для здоровья, связанного с загрязнением воздуха.

Соотношение кВт/ч и CO₂

Публичные данные показывают, что в среднем 1 кВт/ч потребленной электроэнергии эквивалентен 0,5 кг выбросов CO₂, хотя в некоторых глобальных оценках этот показатель достигает 1 кг/кВт/ч. Например, согласно “Коэффициентам пересчета для отчетности по парниковым газам” правительства Великобритании (2023), углеродный коэффициент составляет 0,207 кг CO₂ на кВт/ч. Промышленность Великобритании стимулируется к сокращению выбросов, получая 64,90 фунта стерлингов за тонну сэкономленных CO₂ — или примерно 78 евро за 1000 кг CO₂, что эквивалентно сокращению на 2700 кВт/ч.

Следует отметить, что данные о преобразовании выбросов часто отстают от темпов промышленного развития из-за сложностей политического и нормативного характера, особенно в рамках Европейского союза, состоящего из 27 членов, где гармонизация и обновление данных происходят медленнее.

кВт/ч и стоимость: глобальное сравнение

Цены на электроэнергию варьируются по всему миру, в основном в зависимости от методов производства. Для сравнения:

- Китай: 0,08 €/кВтч

- Франция: 0,16 €/кВтч

- Германия: 0,23 €/кВтч

- Италия: 0,30 €/кВтч

- Великобритания: 0,39 €/кВтч

Очевидно, что энергоэффективность — это не только экологический императив, но и экономическая выгода.

На рынке, где азиатские производители выигрывают за счет более низкой стоимости рабочей силы, европейские производители вынуждены вкладывать значительные средства в НИОКР и инженерное качество, чтобы оставаться конкурентоспособными.