ВВЕДЕНИЕ

С течением времени линии по производству упаковки развивались быстрыми темпами, всегда преследуя пятикратную цель:

— 1º.- Совершенствование технологии работы оборудования, с целью повышения качества упаковки.

— 2º.- Увеличить производительность, чтобы за единицу времени можно было получить больше тары.

— 3º.- Автоматизировать установки с целью сокращения непосредственной рабочей силы на оборудовании.

— 4º.- Оптимизировать использование сырья, сократить его потребление.

— 5º.- Компактное расположение машин, для экономии занимаемой поверхности.

Все они оказали очень важное влияние на стоимость эксплуатации, либо напрямую (экономия сырья или прямой рабочей силы), либо опосредованно (сокращение брака из-за дефектов качества или площади промышленных зданий).

В этой работе мы сосредоточимся на 2-м и 3-м пунктах, то есть на эволюции скорости и рабочей силы, занятой на линии с течением времени. Мы увидим это в конкретном случае завода по производству трехкомпонентных круглых контейнеров для консервов. Увеличение производительности, достигнутое за счет улучшения обоих факторов, было впечатляющим.

Для них мы приведем несколько примеров дизайнерских линий для данного продукта, сравнивая старые с современными, хотя все они возможного текущего использования, в зависимости от промышленного развития страны (стоимости рабочей силы), инвестиционных возможностей или объема рынка, на который они рассчитаны. В конце мы составим сводную таблицу, показывающую динамику производительности, выраженную в человеко-часах на тысячу контейнеров (Н.Н.%0).

НИЗКОСКОРОСТНЫЕ МАГИСТРАЛИ

А: Редакционные статьи

Так как примитивные станки были включены в металлообрабатывающую промышленность, которая изначально была полностью ручной, их заказывали группы одного типа, например, все фланцевые станки были собраны вместе, или все сварочные станки и т.д., осуществляли идею организации производственного цеха специализированным трудом. Это означало, что большое количество материала в процессе производства приходилось перемещать туда и обратно.

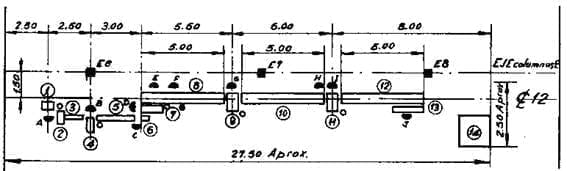

Вскоре, в начале 20-го века стали организовывать линии, расставляя машины в соответствии с последовательностью операций производимой упаковки. Соединение между ними осуществлялось при помощи складских столов или конвейеров. Таким образом, в начале этого века было принято работать с оборудованием, подобным описанному на рис. 1. Предназначен для производства круглых, аграфадо и сварных контейнеров, особенно определенного размера.

Чертеж № 1: Ручная линия для круглых контейнеров с закругленными и сварными швами

Линия состоит из:

1.- Машина для притупления плоского угла корпуса

2.- кузовная прокатная машина, которая формирует цилиндр. Оба станка работают только с одним рабочим.

3.- Гравитационный конвейер или рампа для перемещения свернутого кузова.

4.- Большой пресс для формирования крючков на концах тела. Управляется одним человеком

5.- Ленточный конвейер, с аппликатором флюса (подготовка к пайке олова). Требуется один оператор.

6.- Питание или стол ожидания тел

7.- Большой пресс для аграфадо крючков тела. Управляется одним человеком

8.- Цепной конвейер для ручного нанесения пайки оловянной проволоки, требует наличия двух операторов.

9.- Ручной корпус. Один оператор

10.-Ленточный конвейер

11.- ручной моряк. Два оператора, один кормит крышками, а другой закрывает…

12.- ленточный конвейер

13.- Упаковка. Один оператор

14.- складская платформа

Изначально упаковка производилась в бумажные пакеты или коробки. Впоследствии была введена прямая паллетизация.

На чертеже указано примерное пространство, занимаемое линией этих характеристик, а также необходимые газовые соединения с черными кругами и электричество с белыми кругами.

Теоретическая производственная мощность составляет 1000 контейнеров в час, а человеческий коллектив состоит из 10 непосредственных работников, к которым нам пришлось добавить еще один для восстановления дефектных контейнеров. Всего 11 человек. Поэтому требуется 11 H.H.0/00. На чертеже № 1 рабочие места представлены полукругами черного цвета и помечены прописными буквами. При этом не учитывается рабочая сила, необходимая для вырезания плоских корпусов из листов, так как производственные мощности ножниц были значительно выше линии, эта операция проводилась на участке ножниц, где несколько ножниц были достаточны для удовлетворения потребностей нескольких линий.

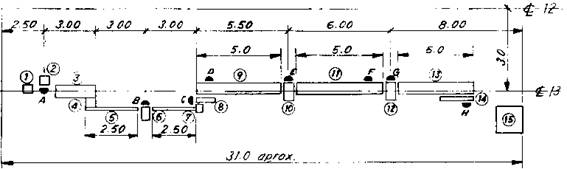

На рисунке nº 2 представлен аналогичный вариант этого типа линий, в данном случае готовится изготовление контейнеров аграфадос, но с применением термопластичного цемента в боковом шве для получения герметичности. Эти контейнеры не обрабатываются.

Чертеж № 2: Ручная линия для прямоугольных аграфированных и цементированных контейнеров

В этом случае линия состоит из:

1.- Питающий стол для плоских кузовов

2.- Плоская угловая обрезка кузова.

3.- Аппликатор термопластичного цемента на боковом крае плоского тела. Этот цемент наносится на часть, соответствующую внешнему крюку, внутренним помещением контейнера.

4.- кузовная прокатная машина, которая формирует цилиндр. На этих станках работает только один рабочий.

6.- Большой пресс для формирования крючков на концах тела.

7.- ленточный конвейер

8.- Большой пресс для аграфадо крючков тела

9.- Цепной конвейер для возврата цемента. Операция, необходимая для устранения возможных трещин, образовавшихся в процессе эксплуатации аграфадо, из наносимой цементной пленки. Это достигается путем перемещения контейнера, лежащего швом вверх и подвергающегося воздействию тепла газовой горелки, расположенной над ним.

10.- ручной укладчик

11.-Ленточный конвейер

12.- ручной моряк

13.- ленточный конвейер

14.- Упаковка

15.- складская платформа

В данном случае применимы те же соображения, что и в отношении первой строки. Теоретическая производственная мощность также составляет 1000 контейнеров/час, а необходимый персонал — 8 рабочих плюс один для наблюдения и восстановления контейнеров, всего 9. Поэтому он потребляет 9 H.H.0/00.

Когда изготавливаемый продукт представляет собой некруглую тару или закрывается с обоих концов, линия усложняется, и появляются новые машины: фальцовочная машина, второй фальцовщик и т.д. Если эти контейнеры оснащены ручками, сальниками или другими аксессуарами, то количество людей может достигать 15 и более, а производство снижается до 800 контейнеров/час, таким образом, потребление рабочей силы составляет примерно 18,5 H.H.0/00. что очень много.

В: Электросварочные линии

Появление на рынке — в середине прошлого века — техники точечной сварки как средства соединения боковых швов корпусов контейнеров означало очень важное достижение в области качества и, прежде всего, в области сокращения рабочей силы на низкоскоростных линиях. Производительность в контейнерах/час существенно не изменилась, но производительность установки увеличилась.

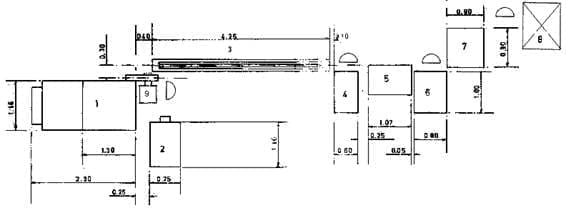

На чертеже № 3 на плане показана ручная линия этого типа. По сравнению с предыдущими, исчезли притупляющее оборудование, фанатичные прессы для аграфадо и средства для сварки.

Чертеж № 3: Ручная линия для электрически сварных круглых контейнеров

Он состоит из следующих машин:

1: Машина для сварки боковым швом.

2: Ручной намоточный станок, который формирует цилиндр.

3: Цепной конвейер.

4: Ручная дыропробивная машина

5: Таблица накопления

6: Полуавтоматический моряк, оснащенный башней для подачи колпачков. Для кормления и извлечения контейнера требуется только один человек.

7: Упаковочный стол

8: Хранилище

Теоретическая производственная мощность по-прежнему составляет 1000 контейнеров в час, а необходимый персонал — 4 оператора плюс один для поддержки и наблюдения, всего 5. Поэтому он потребляет 5 H.H.0/00. Другими словами, прямая производительность увеличилась, по крайней мере, в два раза по сравнению с линиями agrafado. Если сварочный аппарат также оснащен полуавтоматическим оборудованием для прокатки кузова, — положение 9 чертежа nº 3 — его можно уменьшить еще на одного человека. Таким образом, при разумных инвестициях в сварочный аппарат и устройство подачи колпачков для сварщика, сохраняя остальные аппараты, улучшение становится очевидным.

ВЫСОКОСКОРОСТНЫЕ МАГИСТРАЛИ

А: Редакционные статьи

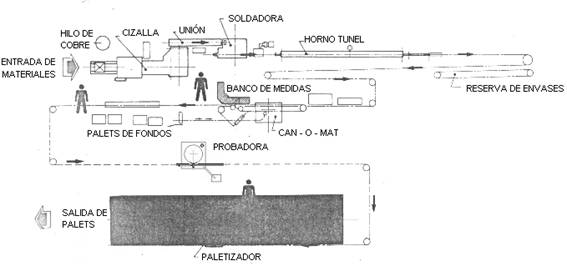

Почти одновременно с низкоскоростными линиями стали использоваться другие линии с более высокой каденцией для тех форматов, которые представляли высокий уровень потребления на рынке. Такая высокая скорость была достигнута с помощью автоматического оборудования, требующего небольшого количества рабочей силы, соединенного между собой лифтами, гравитационными каплями и/или конвейерами. Примером автоматической линии, работающей уже в первой половине 20 века, является линия, изображенная на рисунке № 4. Более 60 лет эти линии использовались, хотя постепенно улучшались качество и производительность оборудования, особенно в отношении скорости. Первоначально они работали со скоростью от 60 до 100 контейнеров/мин, а в конце этого этапа они превысили 450 контейнеров/мин.

Тот, который изображен на рис. 4, может работать в 300 контейнерах/мин. Соединения между машинами выполняются с помощью подъемников и гравитационных капель. Последние были заменены на более современные линии подвесными кабельными конвейерами.

Чертеж № 4: Автоматическая чертежная линия

По сути, они были составлены:

1.- Автоматический двойной ножницы

2.- Автоматическая формовочная машина для корпусов аграфов

3.- Машина для сварки швов из сплавов олова

4.- Автоматический укладчик

5.- автоматический моряк

6.- Упаковка. Первоначально она осуществлялась в картонных коробках или бумажных пакетах, что потребляло значительное количество рабочей силы, даже при наличии полуавтоматических наполнителей для коробок. Позднее она эволюционировала в прямую укладку на паллеты, которая предполагала важную экономию одного и того же.

При установке чертежа nº 4 испытательная машина отсутствует, хотя во многих случаях она использовалась, раньше она была типа «колесо обозрения» с двойным колесом, хотя ее эффективность была ограничена. Позже в качестве кордонеров были включены и другие машины. Оба не требовали прямой работы.

Типичная линия «двадцатых годов» работала на 120 контейнерах/ми и нуждалась в 7 людях, распределенных следующим образом: механик, оператор по стрижке и монтажу, оператор ближе, четыре оператора в области упаковки, включая обработку коробок или мешков. В этих условиях прямое потребление рабочей силы составляло 0,97 H.H.0/00.

В: Электросварочные линии

В настоящее время самые современные линии этого типа увеличили свою скорость, и стало возможным дальнейшее сокращение их непосредственной рабочей силы за счет использования следующего оборудования:

— Автоматическое соединение между ножницами и сварочным аппаратом.

— Автоматический высокопроизводительный колпачковый магазин на моряке

— Автоматическое паллетирование контейнеров

— Группировка нескольких машин в одном комплекте («can-o-mat»).

— U» расположение машин.

И все это несмотря на то, что были введены новые операции, такие как лакировка сварного шва и уменьшение торцов кузова.

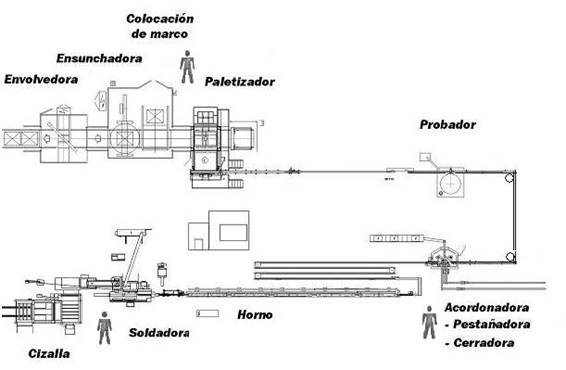

На рисунке nº 5 показан пример такого типа линий. На ней указываются названия каждой машины.

Чертеж № 5: Современная автоматическая линия для трехкомпонентных круглых контейнеров

Скорость этих установок может достигать 800 контейнеров/мин и даже немного больше. Ваша прямая потребность в рабочей силе ограничена: один линейный механик, один общий оператор и один оператор упаковки. Таким образом, в данном случае прямое потребление рабочей силы составляет 0,02 H.H.0/00.

На рынке существует множество вариантов данного типа линий, связанных с его использованием. Например, на чертеже № 6 представлен другой случай, который является применением этого критерия при изготовлении аэрозольных баллонов.

Чертеж № 6: Современная автоматическая линия для электросварных аэрозольных баллонов

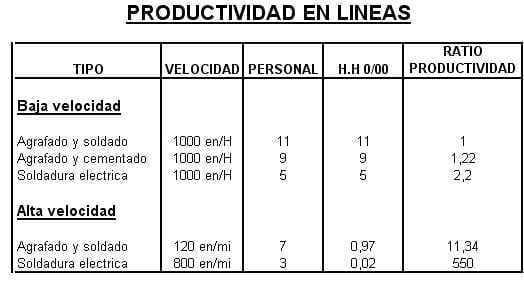

В следующей таблице приведена краткая информация о значениях производительности различных типов линий, всегда думая о контейнерах типа «три части».

В частности, первоначальная производительность линии была умножена примерно в 550 раз.

В данном исследовании не рассматриваются случаи косвенного труда на объектах, к которым, в частности, относятся: внутренняя логистика (водители вилочных погрузчиков), склады, контроль качества, техническое обслуживание и т.д. Достижения в этой области были также важны при использовании автоматизированных складов, оборудования автоматического управления, специализации механики и т.д.

0 Comments