Soldagem de latas de folha de flandres

- Introdução

- Breve descrição da importância da soldagem na fabricação de latas.

- Menção dos tipos de latas (duas ou três peças) e sua importância no setor de enlatamento.

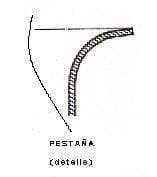

A soldagem é um processo essencial na fabricação de latas, especialmente para latas de três peças, que são comumente usadas no setor de enlatamento de peixes. Essas latas são criadas a partir de uma folha retangular de folha de flandres que é enrolada em um cilindro e unida por uma costura vertical soldada. Duas extremidades são adicionadas a essa seção cilíndrica: o fundo ou base e a tampa. A tampa é colocada após o enchimento do conteúdo na fábrica de conservas. A união da tampa e da base ao corpo da lata é feita por meio de um processo conhecido como vedação dupla, que é crucial para o funcionamento correto do recipiente, pois a má execução desse processo pode resultar na perda da hermeticidade do recipiente e na possível contaminação do alimento embalado após o tratamento.

A soldagem elétrica, que foi introduzida na década de 1960, é um método que fornece energia na forma de corrente elétrica para gerar o calor necessário para fundir as peças metálicas a serem unidas, sem a necessidade de liga. Esse avanço tecnológico foi crucial para melhorar a produção de latas de três peças, como as usadas para bebidas e conservas, e foi rapidamente adotado no setor devido à sua eficiência.

Em resumo, a vedação é uma etapa fundamental na fabricação de latas que garante a integridade e a hermeticidade do recipiente, protegendo o conteúdo de fatores externos e evitando a deterioração. Isso é especialmente relevante no setor de enlatados, em que a qualidade e a segurança da embalagem são fundamentais para a preservação de peixes e outros alimentos.

- História e cronologia

- Desenvolvimento histórico da soldagem de latas, destacando marcos importantes, como a introdução do processo de soldagem elétrica na década de 1960.

A soldagem de latas tem sido um componente crucial no setor de embalagens metálicas, e seu desenvolvimento marcou avanços tecnológicos significativos ao longo da história. Um dos marcos mais importantes na evolução da soldagem de latas foi a introdução da soldagem elétrica na década de 1960. Nessa época, foram desenvolvidos dois processos diferentes de soldagem sem liga, ambos destinados a unir as bordas laterais de corpos de latas de três peças.

O processo de soldagem elétrica baseia-se na aplicação de uma determinada quantidade de energia em um determinado tempo nas áreas a serem unidas. Essa energia, fornecida na forma de corrente elétrica, é transformada em calor capaz de derreter as peças metálicas a serem soldadas. A Continental Can foi pioneira na introdução de uma técnica conhecida como “Conoweld”.

Outro avanço significativo ocorreu em 1975, com o sistema de soldagem por arame (WIMA). Essa técnica envolveu o uso de um fio de cobre estirado e achatado, aumentando a superfície de contato na área de soldagem e produzindo uma ligação mais forte e melhor com uma largura de volta de apenas 1 mm. A Soudronic desenvolveu o uso desse fio de cobre como um eletrodo intermediário entre a costura da lata e as rodas de solda de cobre, o que resolveu o problema de contaminação da superfície do eletrodo e melhorou a qualidade da solda.

Esses avanços permitiram que os fabricantes de latas produzissem recipientes com costura lateral sem liga para uso na indústria alimentícia e em outras aplicações exigentes, marcando uma mudança significativa na fabricação de latas e melhorando a eficiência e a qualidade do processo de costura.

Em termos das vantagens de cada tecnologia:

Conoweld:

- Vantagens: permitiu a produção de latas com um processo de solda sem liga, adequado para a indústria alimentícia e outras aplicações exigentes.

WIMA:

- Vantagens: A soldagem com arame perfilado melhora a qualidade da solda, evitando a contaminação do eletrodo e aumentando a superfície de contato na zona de solda. Além disso, a sucata de fio de cobre pode ser reciclada, o que proporciona um benefício econômico.

Essas tecnologias representaram avanços significativos na fabricação de latas e melhoraram a eficiência e a qualidade do processo de soldagem no setor.

- Fundamentos da soldagem elétrica

- Princípios físicos que regem a soldagem elétrica.

- Descrição do processo de entrada de energia e sua transformação em calor para fusão de metais.

A soldagem por resistência elétrica é um processo usado para unir metais por fusão e pode ser feita com ou sem material de enchimento. Esse tipo de soldagem é baseado na geração de calor devido à resistência dos materiais à passagem de uma corrente elétrica de alta intensidade.

O calor gerado durante a soldagem é uma função da resistência dos materiais e dos contatos (R), da intensidade da corrente elétrica (I) e do tempo durante o qual a corrente flui (t), de acordo com a lei de Joule. A fórmula matemática que descreve essa relação é W = R x I^2 x t, em que W é a energia térmica dissipada em Joules, I é a corrente em Ampères, R é a resistência em Ohms e t é o tempo em segundos.

A configuração básica da soldagem por resistência inclui dois eletrodos que aplicam uma força (F) nos metais a serem soldados. Enquanto isso, uma corrente elétrica passa pelos metais durante um período de tempo, gerando o calor necessário para derreter os metais e, juntamente com a pressão exercida, eventualmente uni-los.

A temperatura de fusão do estanho, um dos componentes da folha de flandres, é de 232 °C, enquanto a temperatura de fusão do aço base é de 1.200 a 1.300 °C. Durante a soldagem, o estanho derrete rapidamente e pode se depositar nos eletrodos, aumentando a resistência de contato. Para evitar esse problema e manter a eficiência do processo, um fio de cobre é usado entre as roldanas para transportar o ferrolho, evacuar o estanho e dissipar parte do calor gerado.

- Materiais e revestimentos

- Descrição dos materiais usados na fabricação de latas, como folha de flandres e aço cromado galvanizado (TFS).

- Importância da passivação e peso do revestimento de estanho.

A folha de Flandres é um material tradicionalmente usado na fabricação de embalagens metálicas, especialmente para gêneros alimentícios. Ele consiste em uma base de aço revestida com uma fina camada de estanho. Esse revestimento de estanho é importante porque oferece resistência à corrosão e é adequado para solda elétrica, o que é essencial para a fabricação de latas. O peso do revestimento de estanho geralmente varia de 2,8 a 11,2 g/m2, em incrementos de 2,8 g/m2. Para latas não revestidas, o peso geralmente é de 8,4 g/m2 ou 11,2 g/m2. O estanho também contribui para a proteção eletroquímica de todas as áreas expostas da base de aço.

Por outro lado, o TFS, ou aço sem estanho, também conhecido como chapa cromada, surgiu como uma alternativa à folha de Flandres em resposta ao aumento do preço do estanho e à preocupação com o esgotamento de suas fontes. O TFS tem uma base de aço básico e é protegido por um revestimento de cromo e óxido de cromo aplicado em ambos os lados. Esse revestimento é obtido por meio de deposição eletroquímica a partir de soluções de ácido crômico. Embora a espessura da camada de revestimento seja muito menor em comparação com a folha de Flandres, ela oferece alta uniformidade e a área de ferro metálico exposto nos poros é menor do que na folha de Flandres.

A passivação é um pré-tratamento crucial aplicado à folha de Flandres e ao TFS para melhorar sua resistência à corrosão. Esse processo envolve a criação de uma camada protetora que diminui a reatividade do metal e, portanto, sua tendência à corrosão. No caso da folha de Flandres, a passivação é obtida com um filme de passivação, enquanto no TFS é usado um revestimento misto composto de cromo e óxido de cromo.

O envernizamento é outro processo que pode ser aplicado a esses materiais para reduzir ainda mais o risco de corrosão. No entanto, o uso de revestimentos laqueados nem sempre é viável ou econômico, e sua aplicação depende do produto que a lata conterá e das condições de armazenamento às quais ela será submetida.

- Equipamentos e máquinas

- Ajustes iniciais e manutenção de equipamentos para garantir a qualidade da soldagem.

No processo de soldagem, o ajuste e a manutenção adequados do equipamento são essenciais para garantir a qualidade da solda. Isso inclui:

- Ajuste a corrente de soldagem e a força de soldagem para obter a fusão adequada do metal sem causar queimaduras ou perfurações.

- Mantenha todas as partes da estação de soldagem limpas, pois o acúmulo de sujeira ou detritos pode afetar a qualidade do processo. Isso inclui a limpeza da poeira eletrostática, a limpeza do dispensador de verniz e a limpeza das rodas de solda.

- Verifique e ajuste a geometria da solda, como a sobreposição, e esmerilhe o perfil das roldanas de solda para garantir uma junta consistente e forte.

- Garantir a liberação efetiva da linha para mudanças de ordem de produção ou mudanças de turno.

- Problemas e soluções em soldagem

- Discussão de problemas comuns de soldagem.

- Estratégias para prevenir e resolver esses problemas.

Na soldagem por resistência, que é um método comumente usado no setor de metalurgia, podem ocorrer vários problemas que afetam a qualidade da solda. Alguns dos principais defeitos de soldagem e suas possíveis causas são discutidos a seguir:

- Solda fria: esse defeito ocorre quando o calor é insuficiente para derreter adequadamente os materiais, resultando em uma junta fraca. As causas podem incluir corrente insuficiente, força inadequada do eletrodo ou tempo de soldagem muito curto.

- Soldagem a quente: Ocorre quando o calor gerado é excessivo, o que pode causar deformação ou furos nos materiais. Isso pode ser resultado de uma corrente muito alta, de um tempo de soldagem prolongado ou da pressão incorreta do eletrodo.

- Extrusão irregular: refere-se à inconsistência no formato da solda, que pode ser causada pela geometria inadequada das polias de solda ou pela pressão desigual durante o processo.

- Sobreposição cônica: um defeito que se manifesta como uma sobreposição irregular das bordas da folha, que pode ser causada por ajuste incorreto da máquina ou alimentação inadequada dos corpos nas roldanas.

- Extremidade empenada: Refere-se a uma deformação na extremidade da solda, que pode ser o resultado de uma coroa de calibração ajustada incorretamente.

- Curto-circuito com o arame: Esse problema ocorre quando há um contato indesejado entre o arame e alguma parte do maquinário, o que pode causar uma interrupção no processo de soldagem.

- Contaminação da solda: a presença de sujeira ou partículas estranhas na zona de solda pode resultar em uma junta de baixa qualidade.

- Virola dupla e rabo de peixe: são defeitos específicos que podem estar relacionados à posição e à velocidade do transportador de saída ou a configurações incorretas no processo de soldagem.

- Cordão de solda com ponto frio: indica áreas em que a soldagem não foi realizada corretamente, possivelmente devido a corrente insuficiente ou resistência de contato excessiva.

- Oxidação na solda: pode ser causada pela exposição excessiva ao ar durante o processo de soldagem, resultando na formação de ferrugem na junta soldada.

- Proteção de soldagem

- Métodos para proteger a solda, tanto interna quanto externamente, contra ataques do produto contido e do ambiente.

- Transição da aplicação de verniz líquido para técnicas mais modernas e menos poluentes.

Para proteger a soldagem de recipientes metálicos, tanto interna quanto externamente, contra ataques do produto contido e do meio ambiente, foi desenvolvida inicialmente uma técnica baseada na aplicação de um verniz líquido imediatamente após a soldagem. Esse verniz foi aplicado por meio de um rolo de feltro impregnado ou por atomização usando uma pequena pistola de pulverização e, em seguida, curado em um forno linear. No entanto, essa técnica exigia a diluição do verniz com um solvente para obter a viscosidade correta e necessitava de equipamentos auxiliares para reduzir a contaminação ambiental, o que nem sempre era feito de forma eficiente.

Com o tempo, essa técnica foi substituída por métodos mais modernos e menos poluentes. Um dos avanços nessa área foi o uso de pó eletrostático, que oferece uma aplicação mais controlada e reduz a poluição ambiental. O pó eletrostático é aderido à solda por um processo que envolve o carregamento elétrico do pó, o que melhora a eficiência da aplicação e minimiza o desperdício de material. Além disso, é recomendável resfriar a solda antes e depois da aplicação do verniz para melhorar a adesão e aumentar a flexibilidade do verniz, respectivamente, o que é necessário para as operações de flangeamento e chanframento.

Para a proteção externa da solda, são aplicados vernizes para proteger contra a umidade e o meio ambiente, e são realizados testes de controle para garantir a qualidade da aplicação, como o teste de absorção de água.

0 Comments