INTRODUÇÃO

Com o tempo, as linhas de fabricação de embalagens evoluíram rapidamente, buscando sempre um objetivo quíntuplo:

– 1º – Melhorar a tecnologia do equipamento, para aumentar a qualidade da embalagem.

– 2º – Aumentar a taxa de produção, para que mais recipientes possam ser obtidos por unidade de tempo.

– 3º – Automatizar as instalações a fim de reduzir a mão-de-obra direta sobre os equipamentos.

– 4º – Otimizar o uso de matérias-primas, para reduzir o consumo das mesmas.

– 5º – Compactar a localização das máquinas, para poupar a superfície ocupada.

Todas elas tiveram um impacto muito importante no custo da operação, quer directa (poupança em matérias-primas ou mão-de-obra directa), quer indirectamente (redução de rejeições devido a defeitos de qualidade ou de superfície dos edifícios industriais).

Neste trabalho vamos nos concentrar no 2º e 3º pontos, ou seja, na evolução da velocidade e da mão-de-obra empregada em uma linha ao longo do tempo. Veremos isso na caixa de concreto de uma planta para a produção de recipientes redondos de três peças para conservas. O aumento da produtividade alcançado pela melhoria de ambos os factores tem sido impressionante.

Para eles vamos colocar vários exemplos de linhas de design para este produto, comparando antigas com modernas, embora todas elas de possível uso atual, dependendo do desenvolvimento industrial do país (custo de mão-de-obra), capacidade de investimento ou do volume de mercado ao qual se destina. No final, faremos um quadro resumo da evolução da produtividade, expressa em horas-homem por mil contentores (H.H.%0).

LINHAS DE BAIXA VELOCIDADE

.- A: Linhas de esboço

Como as máquinas primitivas foram incorporadas à indústria metalúrgica, que inicialmente era toda feita à mão, foram encomendadas por grupos do mesmo tipo, por exemplo, todas as máquinas de flangeamento foram reunidas, ou todas as máquinas de costura, etc., levadas pela idéia de organizar a oficina de manufatura por mão-de-obra especializada. Isto significava que uma grande quantidade de material no decurso da produção tinha de ser deslocada para trás e para a frente.

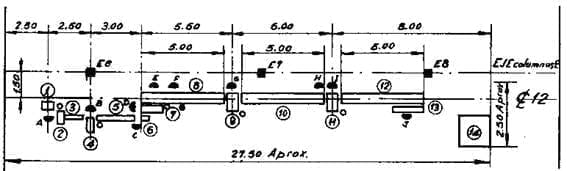

Logo, no início do século XX, as linhas começaram a ser organizadas, organizando as máquinas de acordo com a sequência de operações da embalagem a ser fabricada. A conexão entre eles foi feita por meio de mesas de armazenamento ou transportadores. Assim, no início deste século era comum trabalhar com arranjos de equipamento como o descrito na Figura 1. Destina-se à produção de recipientes redondos, agrafados e soldados, especialmente de um determinado tamanho.

Desenho No. 1: Linha manual para recipientes redondos com costuras e costuras soldadas

A linha é composta por:

1.- Máquina de embotamento de cantos de corpo plano

2.- Máquina enroladora de corpos, que forma o cilindro. Ambas as máquinas são operadas com apenas um trabalhador.

3.- Transportador por gravidade ou rampa para a transferência do corpo enrolado.

4.- A imprensa da Bigornia para formar ganchos nas extremidades do corpo. Operado por uma pessoa

5.- Transportador de correia, com aplicador de fluxo (preparação para solda de estanho). Requer um operador.

6.- Alimentação ou mesa de espera dos corpos

7.- A imprensa da Bigornia para o agrafado dos ganchos do corpo. Operado por uma pessoa

8.- Transportador de corrente para aplicação manual de solda de fio de estanho, requer dois operadores.

9.- Casco manual. Um operador

10.- Transportador de correia

11.- Costureira manual. Dois operadores, um alimenta as tampas e o outro fecha

12.- Transportador de correia

13.- Embalagem. Um operador

14.- Plataforma de armazenamento

A embalagem foi inicialmente feita em sacos ou caixas de papel. Posteriormente, foi introduzida a paletização directa.

No desenho é indicado o espaço aproximado ocupado por uma linha destas características, também as ligações de gás necessárias com círculos negros e electricidade com círculos brancos.

A capacidade teórica de produção é de 1000 recipientes/hora e a equipa humana é composta por 10 trabalhadores directos, aos quais tivemos de acrescentar mais um para recuperar os recipientes defeituosos. Total 11 pessoas. Portanto, é necessário 11 H.H.0/00. No desenho nº 1 os postos de trabalho são representados por semicírculos em preto e marcados com letras maiúsculas. A mão-de-obra necessária para cortar os corpos planos das chapas não é levada em consideração, pois como a capacidade de produção da tesoura estava muito acima da linha, esta operação foi realizada na seção de corte, onde algumas tesouras foram suficientes para atender às necessidades de várias linhas.

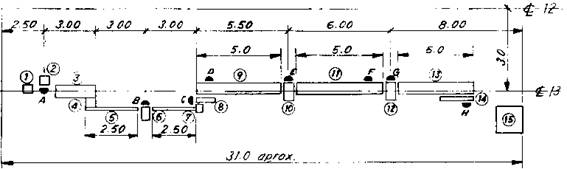

No desenho nº 2 é apresentada uma versão similar deste tipo de linhas, neste caso está preparada para fabricar recipientes agrafados mas com aplicação de cimento termoplástico na costura lateral para obter hermeticidade. Estes contentores não são processáveis.

Desenho No. 2: Linha manual para recipientes rectangulares agrafados e cimentados

Neste caso, a linha é composta por:

1.- Mesa de alimentação para corpos planos

2.- Aparador de canto de corpo plano.

3.- Aplicador de cimento termoplástico sobre uma borda lateral do corpo plano. Este cimento é aplicado na parte correspondente ao gancho exterior, junto à casa interior do recipiente.

4.- Máquina enroladora de corpos, que forma o cilindro. Estas máquinas são operadas com apenas um trabalhador.

6.- A imprensa da Bigornia para formar ganchos nas extremidades do corpo.

7.- Transportador de correia

8.- Imprensa da Bigornia para o agrafado dos ganchos do corpo

9.- Transportador de corrente para reembolso de cimento. Operação necessária para eliminar possíveis fraturas, produzidas durante a operação agrafado, da película de cimento aplicada. Isto é conseguido movendo o recipiente, deitado com a costura virada para cima, e sujeitando-o ao calor de um queimador a gás posicionado acima dele.

10.- Empilhador Manual

11.- Transportador de correia

12.- Costureira manual

13.- Transportador de correia

14.- Embalagem

15.- Plataforma de armazenamento

As mesmas considerações que fizemos para a primeira linha são aplicáveis a este caso. A capacidade teórica de produção é também de 1000 contentores/hora e o pessoal necessário é de 8 trabalhadores mais um para vigilância e recuperação de contentores, num total de 9. Portanto, consome 9 H.H.0/00.

Quando o produto a ser fabricado é um recipiente não redondo ou fechado em ambas as extremidades, a linha fica um pouco mais complicada e aparecem novas máquinas: dobradeira, segunda costureira, etc. Se estes contentores estiverem equipados com cabo, bucim ou outro acessório, o número de pessoas pode chegar a 15 ou mais e a produção desce para 800 contentores/hora, pelo que o consumo de mão-de-obra é de aproximadamente 18,5 H.H.0/00. o que é muito.

B: Linhas eléctricas de soldadura

O aparecimento no mercado – em meados do século passado – da técnica de soldadura por pontos como forma de unir as costuras laterais dos corpos dos contentores, significou um avanço muito importante na qualidade e, sobretudo, na redução da mão-de-obra nas linhas de baixa velocidade. A produção em recipientes/hora não mudou substancialmente, mas a produtividade da instalação aumentou.

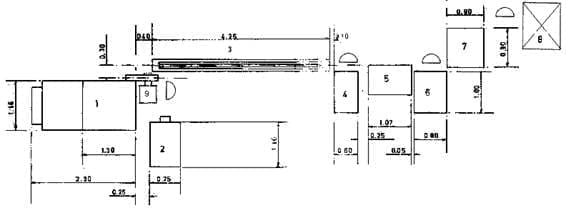

No desenho nº 3 é apresentada uma linha manual deste tipo em planta. Em relação aos anteriores, os equipamentos de embotamento, as prensas da bigornia para o agrafado e os meios para soldá-lo desapareceram.

Desenho No. 3: Linha manual para recipientes redondos soldados eletricamente

É composto pelas seguintes máquinas:

1: Máquina de soldar por costura lateral.

2: Máquina de enrolamento manual do corpo, que forma o cilindro.

3: Transportador de corrente.

4: Puncionadeira manual

5: Tabela de acumulação

6: Costureira semi-automática, equipada com torre de alimentação de tampas. Apenas uma pessoa é necessária para alimentar e remover o recipiente.

7: Mesa de empacotamento

8: Plataforma de armazenamento

A capacidade teórica de produção é ainda de 1000 recipientes/hora e o pessoal necessário é de 4 operadores mais um para apoio e vigilância, num total de 5. Portanto, consome 5 H.H.0/00. Em outras palavras, a produtividade direta pelo menos dobrou em relação às linhas agrafadas. Se a máquina de soldar também estiver equipada com um equipamento semi-automático de enrolamento do corpo, – posição 9 do desenho nº 3 – pode ser reduzida por mais uma pessoa. Portanto, com o investimento razoável em uma máquina de solda e um alimentador de tampas para a costureira, mantendo o resto das máquinas, a melhoria é evidente.

LINHAS DE ALTA VELOCIDADE

.- A: Linhas de esboço

Quase simultaneamente às linhas de baixa velocidade, outras linhas de maior cadência começaram a ser utilizadas para aqueles formatos que apresentavam alto consumo no mercado. Esta alta taxa foi conseguida com equipamentos automáticos, que requerem pouca mão-de-obra, ligados entre si por elevadores, quedas por gravidade e/ou transportadores. Um exemplo de uma linha automática, já em funcionamento na primeira metade do século XX, é a que aparece no desenho nº 4. Durante mais de 60 anos estas linhas estiveram em uso, embora tenham sido progressivamente melhoradas na qualidade e desempenho dos equipamentos, especialmente na velocidade. Inicialmente trabalhavam a uma taxa de 60 a 100 contentores/mi e no final desta fase ultrapassavam os 450 contentores/mi.

O apresentado na figura nº 4 poderia funcionar a 300 contentores/mi. As conexões entre as máquinas são feitas por meio de elevadores e quedas por gravidade. Estes últimos foram substituídos em linhas mais modernas por transportadores de cabos aéreos.

Desenho No. 4: Linha de Esboço Automático

Essencialmente eles eram feitos de:

1.- Cisalhamento duplo automático

2.- Máquina de moldagem automática para corpos agrafados

3.- Máquina de solda por costura de liga de estanho

4.- Empilhador automático

5.- Costureira automática

6.- Embalagem. Inicialmente era realizado em caixas de papelão ou sacos de papel, que consumiam uma quantidade significativa de mão-de-obra, mesmo com a disponibilidade de caixas semi-automáticas de enchimento. Mais tarde evoluiu para a paletização directa que supunha uma importante poupança da mesma.

Na instalação do desenho nº 4, não existe máquina de testes, embora em muitos casos tenha sido utilizada, costumava ser do tipo “roda gigante” com roda dupla, embora a sua eficiência fosse limitada. Mais tarde, outras máquinas foram incorporadas como cordoners. Ambos não necessitavam de trabalho directo.

Uma linha típica dos “anos vinte” trabalhava a 120 contentores/mi e precisava de 7 pessoas, distribuídas da seguinte forma: um mecânico, um operador de tosquia e de montagem, um operador mais próximo, quatro operadores na área de embalagem, incluindo o manuseamento de caixas ou sacos. Nestas condições, o consumo de mão-de-obra direta foi de 0,97 H.H.0/00.

B: Linhas eléctricas de soldadura

Hoje em dia, as linhas mais modernas deste tipo aumentaram a sua velocidade, tendo sido possível reduzir ainda mais a sua força de trabalho directa, utilizando os seguintes equipamentos

– Ligação automática entre a máquina de corte e a máquina de soldar.

– Magazine automático de alta capacidade de tampas na costureira

– Paletização automática de contentores

– Agrupamento de várias máquinas em um único conjunto (“can-o-mat”).

– Disposição em “U” das máquinas.

Tudo isto apesar de ter incorporado novas operações como o envernizamento da solda e a redução das extremidades do corpo.

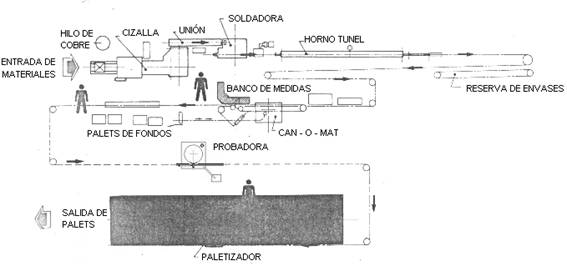

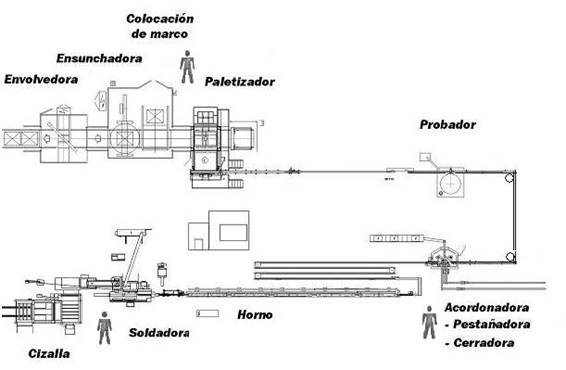

O desenho nº 5 mostra um exemplo deste tipo de linhas. Nele são indicados os nomes de cada máquina.

Desenho No. 5: Linha automática moderna para recipientes redondos de três peças

Estas instalações podem atingir uma velocidade de 800 contentores/mi e até um pouco mais. Suas necessidades de mão-de-obra direta são limitadas a: Um mecânico de linha, um operador geral e um operador de embalagem. Neste caso, portanto, o consumo de mão-de-obra direta é de 0,02 H.H.0/00.

Existem muitas variantes deste tipo de linha no mercado, ligadas à sua utilização. Por exemplo, outro caso é o apresentado no desenho nº 6 que é uma aplicação deste critério para o fabrico de latas de aerossol.

Desenho No. 6: Linha automática moderna para latas de aerossóis soldados eletricamente

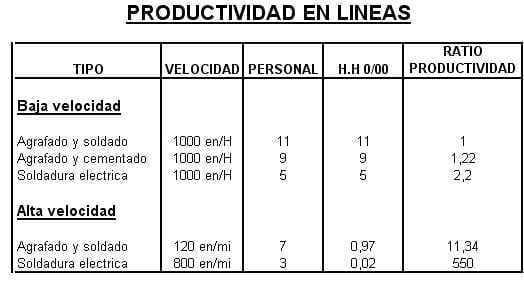

O quadro seguinte é um resumo do que foi dito em termos de valores de produtividade dos diferentes tipos de linhas, sempre pensando em recipientes do tipo “três peças”.

Em particular, a produtividade inicial de uma linha foi multiplicada por aproximadamente 550 vezes.

Este estudo não considera a incidência de mão-de-obra indirecta nas instalações, que inclui, entre outros: logística interna (empilhadores), armazéns, controlo de qualidade, manutenção, etc. Os avanços neste campo também têm sido importantes com a utilização de armazéns automáticos, equipamentos de controle automático, especialização em mecânica, etc.

0 Comments