1. Introdução

Devemos ter como princípio que as falhas inesperadas não são causas normais, sempre precisam ser investigadas porque são estes “outliers” que podem nos trazer oportunidades de melhoria no sistema.

As falhas inesperadas são o que normalmente nos leva à perda de controle no processo produtivo, e assim, investigar “outliers” é válido tanto para descontrole de processo, por falha ou geração de desperdício.

Precisamos buscar controle do processo produtivo, com alta produtividade pela alta disponibilidade dos equipamentos, e baixo desperdício pelo controle dos processos de produção e manutenção.

Podemos encontrar causas que podem estar presentes em outros pontos do nosso sistema, que poderiam ser bloqueadas, outras máquinas de uma mesma família que podem ter suas falhas futuras antecipadas e bloqueadas, o que trará benefícios de eliminação de custos de manutenção, que serão prevenidos por eliminação da causa e ganhos de produtividade por incremento de disponibilidade de máquinas, inclusive possíveis riscos ambientais e de segurança.

Qualquer incidente, seja de segurança pessoal, segurança ambiental, continuidade operacional ou desperdício precisa ser investigado, pois somente assim, fazendo hábito não aceitar incidentes, investigando causas e buscando como bloqueá-las é que se obtém dia a dia melhoria de resultados.

Vamos tentar expor melhor o conceito com exemplos de acontecimentos.

2. Transbordamento de água do tanque de preparação de solução de cal na ETE

Depois de algumas semanas do arranque da unidade ETE ocorreu um transbordamento no tanque de cal, o que gerou um comunicado de Incidente Ambiental. Todo transbordamento é recolhido em um reservatório subterrâneo e contido em um dique, o que limitou o acontecimento.

O fato foi levado à reunião de produção. Inicialmente como uma provável falha operacional, foi reportado que o Técnico Químico teria deixado a válvula aberta para completar o nível do tanque, mas envolvido na recepção de um caminhão de Verniz Interno, se esqueceu, e com isso ocorreu o transbordamento com alarme de nível do tanque de contenção.

Uma diretriz que deve ser tomada é que nunca um operador deve ser responsável por acompanhar algo que possa ser executado de forma automatizada, e assim se montou uma equipe com um Técnico Químico e um Técnico Eletrônico para melhor investigar e compreender o que realmente estava ocorrendo, e levar à Gestão um relatório do fato mais bem esclarecido.

Relatório da equipe de investigação:

O sistema está programado para operar de forma automática através da adição de um volume fixo de água e de cal pura para uso em tratamento de água.

A cal armazenada na plataforma do Filtro FL2 é sempre adicionada em volume fixo para cada ciclo de injeção de água, com volume fixo em 2/3 do volume do tanque, o que mantém a concentração da solução.

O sistema está projetado para solicitar a adição de cal quando o nível chegue a 1/4 da altura total do tanque (LSTK14L). Quando isso ocorrer se abrirá a solenoide e começará a injetar água, o que não para a ETE, e solicitará a preparação de solução (colocar um saco de 20 kg no tanque) ao Técnico Químico, informado por alarme no painel de nível baixo e mensagem “PREPARAR SOLUÇÃO CAL”. Somente depois do reconhecimento do Técnico é que o alarme é desativado. A solenoide se fecha quando o nível atinge 100% (LSTK14H).

Os níveis são de boia de mercúrio, e trabalham dentro de um compartimento para reduzir a agitação, que pode danificar as boias, mas a boia de nível alto estava danificada pela agitação, mesmo com isolamento, assim não operou e acabou por transbordar o tanque. A falha estava reportada no relatório de turno, e havia solicitação de acompanhamento manual pelo operador até a substituição da boia.

Conclusão da investigação: Sistema de controle de nível inadequado, uma vez que é frágil para a condição de operação. Recomendação de substituição do nível de boia de mercúrio por outro ultrassônico, que não terá contato com o líquido e é apropriado para trabalhar à distância, evitando o risco de ruptura.

Ação imediata: Reparar o sistema com troca da boia, comprar nível adequado, e colocar um interlock de tempo para corte da injeção de água, com alarme, para evitar novo transbordamento em caso de falha do controle de nível alto.

Conclusão do Gestor: Não devemos esperar que um Técnico, que tem várias tarefas no turno, tenha que ter a responsabilidade da função de controlar o nível de um tanque. Quando a boia se quebrou, a ação deveria ter sido proporcionar uma solução adicional de bloqueio automática, para que o risco ambiental fosse bloqueado. A ruptura da boia deveria ter sido tratada como um Interlock desabilitado e uma ação imediata mitigadora deveria ter sido proporcionada, assim o Gestor solicitou que um treinamento de reciclagem sobre Procedimentos de Jump de Interlock incluísse situações como esta, em que o Interlock não seria jumpeado, mas estaria inoperante, e que o novo nível fosse comprado e instalado, com temporizador de segurança após abertura da solenoide de adição de água, com alarme por falha na atuação do nível alto. Isso poderia não evitar o transbordamento, mas teria limitado o volume controlando o risco ambiental.

Todo volume gerado precisa ser transferido ao sistema de ETE, o que gera um trabalho adicional ao Químico, e sem controle poderia acontecer que o volume para guarda de contenção não fosse suficiente e toda a ETE ficasse inundada, chegando a uma diluição extrema do volume, com perda de controle do pH da ETE, e paralisando toda a operação por falta de capacidade operativa da ETE.

3. Body Maker CMB 5000 com travamento do Main Bearing

Um problema que ocorreu em mais de uma BM, e se montou uma equipe especializada para investigar por que mais de uma máquina havia sofrido travamento do rolamento principal do virabrequim. Uma parada que levava 48 horas de manutenção, e que não deveria ocorrer, dado o sistema de proteção com controle de pressão por rolamento, controle de pressão diferencial do filtro, o que fazia que a falta de lubrificação ou falha no filtro fosse uma causa não provável.

Conclusão da investigação: A equipe constatou que o travamento do rolamento estava ocorrendo por contaminação, que chegava ao bucha de bronze, o que causava o travamento. Investigando como uma contaminação passava pelo filtro, se constatou que o filtro tinha internamente uma válvula de segurança para evitar que o filtro se rompesse por pressão excessiva, e que quando havia o arranque da bomba ocorria um pulso de pressão e passagem na válvula, e isso permitia que a contaminação passasse pelo filtro.

Solução apresentada: Bloquear em todas as máquinas esta válvula de alívio interna do filtro (tínhamos 9 BM na linha de produção) e adequar a proteção com pressostato de segurança de excesso de pressão, com tempo limite para atuação, para cobrir o arranque da bomba. A válvula de segurança interna protegia o filtro contra ruptura da carcaça, para evitar vazamento de óleo. Se isso ocorresse a bomba pararia por falta de pressão, assim foi considerado um risco menor.

As conclusões foram enviadas à CMB, fabricante do equipamento, que posteriormente fez melhorias consistentes eliminando a causa deste tipo de falha.

Se você descobre uma causa e pode melhorar o projeto do equipamento, é boa prática o intercâmbio de informação com o fabricante do equipamento, e com as outras unidades que possuam o mesmo tipo de equipamento, estendendo assim o bloqueio para falhas futuras.

4. Descontrole na viscosidade do Overvarnish

A seguir apresentamos um exemplo de relatório de investigação de causa especial, que posteriormente passou a fazer parte do Trouble Shooting para causa especial, gerando uma Lição Ponto a Ponto (LPP).

Descrição do problema: O verniz perdia a viscosidade, causando o defeito “casca de laranja” e respingos de verniz na parede, obrigando o operador a parar a impressora e substituir o reservatório, descartando o verniz anterior.

Descrição dos fatos:

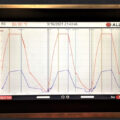

O sistema de controle de viscosidade estava ajustado a 2,1 e obtinha uma leitura de 25 segundos em Copa Ford nº 4, mas o sistema não mantinha o controle, causando respingos, inclusive ruptura da correia do Pre-Spin por respingos.

Depois das correções do sistema, o ajuste se manteve em 2,1 com leitura constante de 25 segundos de viscosidade.

INVESTIGAÇÃO:

Se retirou a mangueira de água D&I da válvula solenoide de adição automática de controle de viscosidade e se verificou o ajuste para abrir e fechar a válvula, comprovando que estava operando corretamente, mas apresentava um problema de vazamento, deixando passar uma pequena quantidade quando estava fechada.

Ações de controle requeridas para LPP:

- Instalação de um filtro antes da válvula solenoide, com manômetro antes e depois do filtro para verificação de saturação.

- Revisar o check list diário, incluindo a verificação do parafuso de fixação da haste de acionamento do interruptor de limite (limit switch) e leitura dos manômetros do filtro, para controle de saturação.

- Reforçar com os operadores, em sua capacitação para o posto, a necessidade de manter boa limpeza do Copo Ford nº 4 com álcool antes de realizar a leitura de viscosidade do verniz. O orifício deve estar limpo para uma leitura correta.

- Treinamento periódico a cada seis meses nos procedimentos de inspeção diária, incluindo na lista de trouble shooting o histórico do problema citado, com definição do problema causado por viscosidade abaixo da faixa, com um plano de ação para sua verificação.

- A área de Qualidade deve manter um plano de verificação semestral da capacitação dos operadores.

É importante mencionar que uma investigação de causa especial deve preceder a uma “tempestade de ideias” (brainstorm) para discutir entre o grupo as possíveis causas, e assim montar um plano de ação para verificar os pontos abordados e as ações tomadas para correções de forma sempre ampla, que não pode se restringir a um único ponto encontrado com problema abordado pela equipe, mas cobrir todo o plano. Em caso de outros equipamentos ou sistemas similares que possam passar pela mesma falha, expandir a todos, bloqueando causas especiais futuras nos demais pontos.

5. Ruptura do eixo de transmissão do Cupper

Este é um exemplo em que muitas vezes buscamos reduzir custos, mas ao não ter controle total do fato podemos conseguir exatamente o contrário.

A prensa Minster para fabricação de corpos tem um eixo de transmissão que transfere o movimento do motor ao virabrequim, no qual está instalada a embreagem, que tem uma vida útil de cerca de 24 meses, e que depois deste tempo começa a apresentar falhas no controle da posição de parada automática, e por isso passa por troca preventiva programada com ciclo de 24 meses de operação.

Este trabalho especializado está concentrado em uma equipe de manutenção corporativa especializada, que atende a 15 unidades na América do Sul. Cada eixo custava cerca de US$ 4.000 e a causa da substituição era por desgaste no pescoço do eixo.

Considerado como alto custo, e a substituição por desgaste do pescoço, a equipe consultou uma empresa especializada em recuperação de pescoço com uso de Metalização, sendo indicado pela empresa especializada em retrabalho de eixos e peças de grande porte que faria o retrabalho com liga para recompor o diâmetro, com temperatura de aplicação de 700 °C e dureza superficial na camada depositada de 60 HRC, com um limite de reposição de 1,5 mm máximo, sendo o máximo desgaste tolerado.

Em certo dia, em uma planta fora do Brasil, foi reportado que depois de 4 meses de operação, a nova embreagem instalada havia rompido o eixo, o que causou a parada da Unidade. Imediatamente uma nova unidade foi enviada, e depois de 76 horas se retomou a produção, e a embreagem com problemas foi retornada à Manutenção Corporativa para investigação.

Problema: Ruptura do eixo principal do sistema de embreagem hidráulica Prensa Minster

Ação corretiva: Interromper o procedimento de reutilização do eixo da embreagem, verificar no sistema de Manutenção Centralizada as Unidades que receberam eixo retrabalhado e buscar a substituição destes de forma planejada. Recomendação: Revisar procedimentos relativos ao retrabalho de peças de equipamentos.

A causa raiz do problema foi uma falha na análise dos riscos envolvidos na recuperação do eixo. Não se considerou o risco de que poderia ocorrer revenimento do eixo por causa do retrabalho, e as consequências da falha do eixo não foram devidamente consideradas.

Ações para causa raiz:

- Alteração de procedimentos, de forma que se inclua em retrabalhos o envolvimento da área de Engenharia de Manutenção.

- Cancelar processos de retrabalho em peças de equipamentos unitários, que pudessem implicar paradas de linha de produção com tempo superior a 4 horas.

Assim, se a peça considerada para retrabalho para redução de custos de manutenção implica uma possível ruptura, e sua substituição com retorno à produção acarreta um tempo de parada superior a 4 horas, não deveria ser considerada, devendo utilizar-se somente peças originais do fabricante. - Em equipamentos não unitários, o retrabalho também deve passar por análise de riscos e envolver a área de Engenharia de Manutenção.

- Peças críticas, como virabrequim, eixos de transmissão, devem passar por análise de riscos e não considerar retrabalho se a substituição pode implicar um tempo de parada superior a 8 horas.

6. Considerações finais

Uma ferramenta muito importante está na implantação da L.P.P – que não é mais que uma folha de instruções que permita a todos da atividade de produção e manutenção envolvidos ter o conhecimento do fato ocorrido e assimilar o conhecimento já vivido por outro grupo operacional.

Um ponto muito importante é o alto potencial em empresas que possuam várias Plantas com equipamentos similares. Uma lição em uma Unidade, se se transfere a outra, contribuirá ao crescimento geral.

Uma ferramenta que permita a divulgação a todas as plantas, de forma organizada, por tema, equipamento, assunto, para servir de base de Trouble Shooting para consulta será muito efetiva.

Um velho ditado popular já diz que inteligência é aprender com o erro alheio, não com os próprios erros.

Toda falha inesperada apresenta potencial de melhoria no sistema, mas pode que nem todas sejamos capazes de analisar, assim é necessário um critério para a investigação.

O critério é pela relevância da falha: se a falha causou ou teve o potencial de causar perdas materiais, geração de rejeição, ou potencial de danos à segurança ou ao meio ambiente, deve ser investigada.

As falhas sem relevância serão sempre a grande maioria, e as relevantes serão poucas.

Muitas falhas ocorrem por erro de identificação. Sempre que seja possível devemos usar o conceito de Poka Yoke, que não é mais que impedir o erro acidental.

Exemplo: se você possui tanques de armazenamento, com matérias-primas diversas dedicadas a cada um deles, o ideal é que o acoplamento de carga de cada um seja distinto, e inclusive envolva o fornecedor para o caminhão de entrega, de forma que se impeça que o operador, por erro, descarregue um produto no tanque errado.

Uma simples identificação, por exemplo, cores distintas, não se caracteriza como Poka Yoke porque não impede o erro acidental.

O segundo passo é a divulgação da L.P.P., informar a todos sobre o problema e divulgar o conhecimento, para que uma nova falha por causa conhecida não ocorra.

Neste passo deve estar incluída a revisão do treinamento, sendo adicionado ao Trouble Shooting.

Em empresas com múltiplos sítios, a gestão deste tipo de ação em sistema informatizado para consulta amplia e potencializa o resultado global.

Por fim, tenha um sistema padronizado. Normalmente não apreciamos normas e regulamentos, mas tratando-se de Produção, Manutenção e Projetos, são importantes para o desempenho.