目次:

– 年表

– 電気溶接の基礎

1. 年表

a) 始まり

前世紀の60年代初頭、合金を添加しない2つの異なる溶接プロセスが、商業目的でほぼ同時に開発され、「スリーピース」タイプの缶の胴体の側面を接合するために使用されました。

この溶接プロセスは、接合部に一定時間内に一定量のエネルギーを供給することに基づいています。このエネルギーは、溶接する金属部分を溶融させる熱に変換されます。エネルギーの供給は電流によって行われ、引き起こされるプロセスは物理学の法則によって非常によく研究されています。

コンチネンタル・カンは「コノウェルド」を導入しました。この技術は当初、電解クロムめっき(TFS)を施したスチール製飲料缶の製造に用いられました。初期の機械で満足のいく溶接を行うには、スチール表面に、縫い目を形成する縁の両側約2mmの幅でクロムめっきがないことが必要でした。

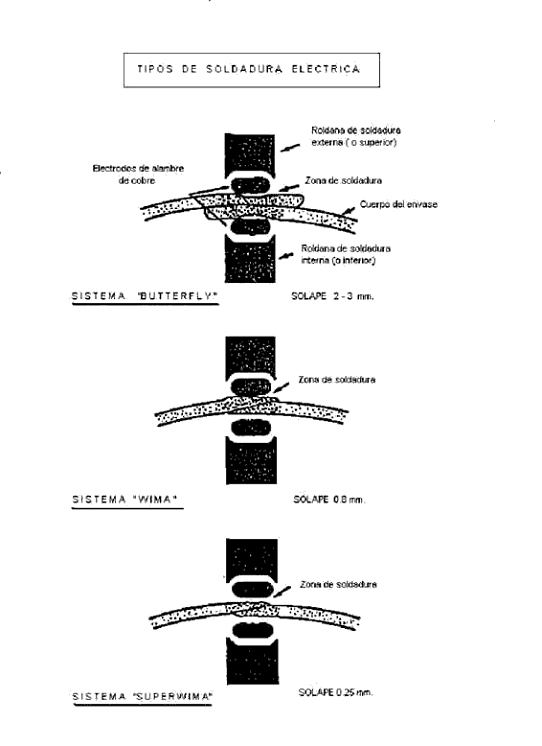

ほぼ同時期に、スイスのSoudronic AGは、ブリキ用の半自動電気溶接シーム機を導入しました。これらの初期のSoudronic溶接機は、一般製品用の大型金属容器の製造に使用されました。側面の継ぎ目は最大4.5mm重ねられ、後に「バタフライ」溶接として知られるようになりました(下の図を参照)。この「バタフライ」溶接は、継ぎ目の突出した縁にニスを塗るのが非常に困難であることが判明したため、食品容器には適していませんでした。このタイプの溶接の厚さは非常に高く、どんなにニスを厚く塗っても覆うことができませんでした。

b) SOUDRONIC溶接の開発

60年代半ばまでに、Soudronicは中型および大型缶胴体製造用の全自動機を導入しました。1969年には、同社はエアゾール容器製造用の高速機を導入し、毎分200個を生産しました。しかし、おそらく最も重要な貢献は1975年に、「プロファイルワイヤー」溶接システム(WIMA)によって行われました。この技術は、引き伸ばされ平らにされた銅線を使用し、溶接領域の接触面積を増やし、より堅牢で適切な溶接を、わずか1mm幅の重ね継ぎで実現します(図1参照)。Soudronicは、電極表面の汚染とその溶接品質への影響の問題を解決するために、缶の継ぎ目と銅溶接ローラーの中間電極として銅線を使用する技術を開発しました。ワイヤーは再利用されないため、電極の汚染は問題ではなくなりました。一方、ワイヤーの廃棄物には高い経済的価値があります。ローラーは2°の傾斜で取り付けられ、継ぎ目の縁をわずかに面取りすることで、段差を減らし、再塗装を容易にしました。

これらの改良により、缶メーカーは、合金を使用しない溶接によるサイドシーム缶を、食品産業やその他の要求の厳しい用途で初めて生産できるようになりました。

図1:サイドシームにおける異なるタイプの電気溶接

1978年には、SUPEWIMA溶接システムが導入されました。この溶接プロセスの開発により、サイドシームの重ね合わせはわずか0.15~0.3mmで済みます。これに加えて、熱影響部の低減、硬化の低減、シーム厚の低減(板厚の約1.2倍)などの利点があります。溶接プロセスの効率向上と相まって、機械の動作速度も向上し、毎分500個以上の容器を生産できるようになりました。

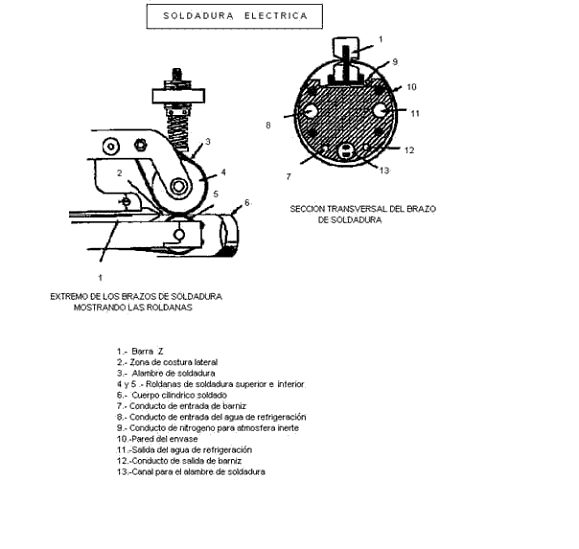

Soudronicの缶胴体製造機の基本システムは、平らな胴体を機械に供給するシステム、それらを脱繊維化するシステム、巻き取りユニット、および溶接ステーションで構成されています。後者には、ローラーを支えるアームがあります。下部アームには、様々な機能(銅線、冷却、窒素、ワニスなど)のためのすべての導管システムが組み込まれています。図2を参照してください。缶胴体製造機には、二重または三重の高さの胴体用の切断ユニット、酸化を防ぐための不活性雰囲気での溶接用の組み込みシステム、および胴体の内側と外側の両方でサイドシームをワニス処理するユニットも備えることができます。

図2:アーム先端の詳細

形成された容器の胴体は、機械的に溶接ステーションに導入され、そこで重ね合わせが一定に保たれます。Soudronic溶接が採用する技術は、単純に連続放電溶接プロセスです。

WIMAおよびSUPERWIMAプロセスでは、金属の固相を継ぎ目に沿って効果的に克服するために、胴体の温度は900℃を超えます。しかし、これは以前のモデルで達成された温度よりもかなり低いです。

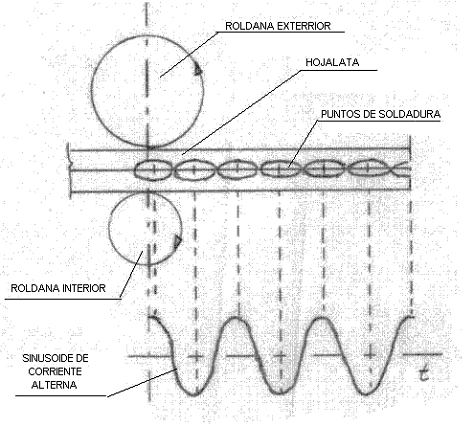

Soudronicシステムでは、正弦波交流電流が使用されます。50ヘルツの機械は毎秒100回の放電(溶接点)を生成し、500ヘルツの機械は同じ時間で1,000回を生成します。

すでに述べたように、溶接機に切断ユニットを組み込むことで、二重高さの胴体の溶接も可能になります。さらに、この組み込みにより、溶接周波数を低くして生産量を増やすことや、機械が処理できない短い胴体を製造することが可能になります。容器がビード加工またはネック加工される場合、溶接は不活性ガス雰囲気で行われます。これは、溶接が酸化物を含まない状態である必要があるためです。酸化膜の形成は、後の工程で剥がれる可能性があるため、非常に悪影響を及ぼします。溶接部の再塗装は、溶接部に平らなシート状のワニスを塗布すると電流の通過を妨げるため、プロセス上不可能です。このワニスは、製造ライン内で後で硬化されます。

Soudronicは、電気溶接によるサイドシームプロセスにおいて世界をリードしており、世界中で何千もの異なるユニットが稼働しています。

2. 電気溶接の基礎

1. 基本的な溶接点の図

溶接点は、低電位差で高電流が流れることによって発生する熱作用により金属が溶融することで生成されます。

電流には直流と交流の2種類がありますが、通常使用されるのは後者です。交流(スペイン語ではCA、英語ではACと略される)とは、大きさと方向が周期的に変化する電流のことです。最も一般的に使用される交流の波形は正弦波であり、これはエネルギーの伝送効率が最も高いためです。単位時間あたりの溶接点数を増やすためには、使用する交流の周波数を上げます。このプロセスについてもう少し詳しく説明しましょう。

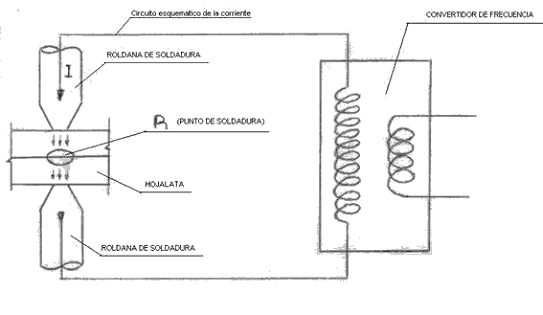

産業用ネットワークの通常の供給周波数である交流電流は、溶接機に供給され、周波数変換器を介して大幅にヘルツ数を増加させます。例えば、あるケースでは、供給周波数である50ヘルツ/秒から、変換器の出力である500ヘルツ/秒に増加します。

溶接時に流れる電流の強度は1500~2000アンペア、電圧または電位差は4.5~6.5ボルトです。したがって、これらの周波数、強度、電圧の条件に適切に変換された電流は、溶接ステーションを介して、プロファイルされた銅線とローラーによって誘導され、ブリキの重ね合わせに作用して溶接点を生成します。図3を参照してください。

図3:溶接点の基本図

2. 溶接点の連続線の基本図

各ヘルツは周波数グラフ上で完全な正弦波、つまり2つの逆のピークを生成し、したがって2つの溶接点を生成します。そのため、500ヘルツの出力周波数では、毎秒1000個の溶接点が生成されます。この一連の点が、缶のサイドシームに沿って連続的な溶接を形成します。図4を参照してください。

図4:溶接点の連続線の基本図

結合は以下の基本法則に従って行われます。

– オームの法則。I = V/R

I = 回路を流れる電流の強さ

V = 電位差

R = システムの抵抗

– ジュールの法則。

Q = 電流によって生成される熱エネルギー(カロリーで測定)

I = 流れる電流の強さ(アンペアで測定)

R = 導体の電気抵抗(オームで測定)

t = 時間(秒で測定)

一定のQ値(点を形成するのに適した値)の場合、強度が大きいほど、必要な時間は短くなります。つまり、時間は電流の強度の2乗に反比例します。

溶接に使用される熱エネルギーが電流の2乗の関数であるため、後者の値を高くすることが有利であることは明らかです。電流の実効値を常に一定に保ち、その時点で溶接に使用されているエネルギーに変動がないようにすることが重要です。機械には電圧補償器が備わっており、交流電流の開口角度を自動的に変化させて、その実効値を一定に保ちます。

電流とは異なり、溶接時間は可能な限り短くすることが望ましいです。なぜなら、時間が長くなると以下の問題が発生するからです。

– 溶融点に達することなく、継ぎ目の温度が上昇する。

– 損失が増加する。

– 電極が劣化する。

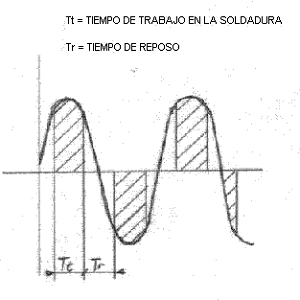

溶接の作業時間は、周波数サイクルの正弦波の半波長よりも短いです。図5を参照してください。これは、半波長の全面積に対する割合で表されます。Soudronicの機械では、実用値として85%から95%の間です。残りの割合は休止時間です。

図5:時間図

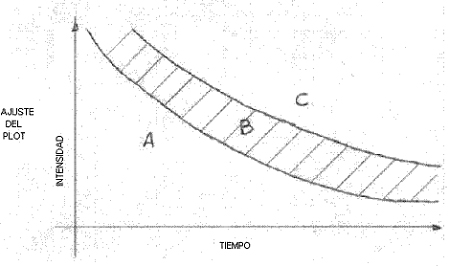

同じ種類の材料について、異なる溶接時間における実際の電流値を3つの異なる仮定で座標軸上にプロットすると、以下のようになります。

1. 溶接に至らない場合

2. 溶接が発生する場合

3. 点が焼ける場合

図6に示すようなグラフが得られ、3つの異なる領域が区別されます。

A. 未溶接接触ゾーン

B. 溶接ゾーン

C. 溶融溶接の飛散ゾーン

3. 溶接点における抵抗

溶接回路には一連の抵抗が存在します。図7を参照しながら、それらを列挙していきます。

図7:溶接点に関与する抵抗

– 抵抗「r」:回路の導体、溶接ローラー、サポートアーム、電極となる銅線などの内部抵抗をすべてまとめたものです。この抵抗は、各コンポーネントの電気的特性に依存します。溶接作業に何も貢献しない抵抗であるため、無駄なエネルギー消費を避けるために可能な限り小さくすることが望ましいです。そのため、例えば、溶接アームは銅製ですが、機械的要件に耐えるために硬度と強度を高める目的で少量のクロムが添加されています。

– R1:上部ローラーとプロファイル銅線間の接触抵抗。

– R2:下部ローラーとプロファイル銅線間の接触抵抗。

– ReおよびR’e:銅線と溶接するブリキ間の接触抵抗。

– RiおよびR’i:溶接するブリキの両端の内部抵抗。

– Rc:溶接するブリキの両端間の接触抵抗。

これらの抵抗の値に影響を与える要因がいくつかあります。

Rc、Re、R’eは以下によって影響を受けます。

– 機械の調整

– 溶接ローラーが加える圧力。圧力の増加はこれらの値を減少させます。

– 溶接する材料:表面の性質と状態、およびその硬度

– 材料の導電率。温度の上昇は抵抗を増加させます。

– 銅線の寸法とプロファイルの種類。

– 銅線の材質と品質。

列挙された抵抗は、2つのグループに分類されます。

A) 有用または有効な抵抗:材料の溶融に必要であり、積極的に協力する抵抗です。これらはRi、R「i、およびRcです。

有効エネルギーWeを生成します。

We = Wi + W」i + Wc

B) 寄生抵抗および望ましくない抵抗:溶融に何も貢献しませんが、システムに内在しており、除去することはできません。最小化を試みるのみです。これらはR1、R2、Re、およびR「eです。

損失エネルギーWpを生成します。

Wp = W1 + W2 + We + W」e

W1とW2の損失は、ローラーの溝に錫の付着が蓄積したり、溝が摩耗したりすることによって増加する可能性があります。

溶接に必要な総エネルギーは次のようになります。

Wt = We + Wp

4. 酸化

溶接プロセス中、この領域のブリキを保護している錫が溶融し、銅線に付着します。したがって、鋼は保護されなくなり、さらに高温になります。これにより、空気中の酸素の存在下で急速な酸化が引き起こされます。

WeとW’eのエネルギー損失は、銅線とブリキの外面間の接触面を加熱し、溶接の酸化に寄与します。

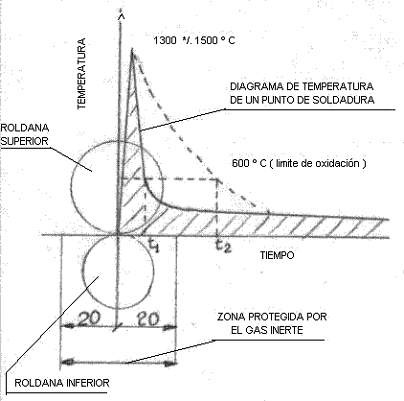

生成される酸化物の量は、到達した温度と、その温度に留まる時間の関数です。

酸化物量 = 関数(温度 × 時間)

図8を参照してください。

図8:溶接点の温度グラフ

温度の低下が遅いほど、酸化限界まで下がるのに時間がかかり、したがって酸化が大きくなります。

酸化物の存在は、いくつかの理由で溶接に悪影響を及ぼします。

– 継ぎ目を再塗装する際、酸化物へのワニスの密着性が悪く、剥がれる可能性があります。特に缶が後でネック加工またはビード加工される場合。

– 酸化した線が現れ、見た目が悪くなります。

溶接の酸化を防ぐために、溶接が行われる瞬間に溶接点に中性ガス(窒素)のジェットを噴射します。このガスは空気の存在を排除し、したがってその領域の酸素を除去します。

5. 溶接に必要なエネルギー

上記で、溶接に必要な総エネルギーは次のようになると述べました。

Wt = We + Wp

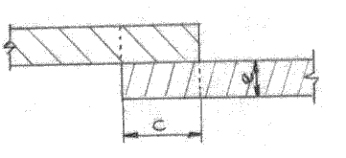

このエネルギーの値は、溶融する金属の体積の関数として与えられます。毎秒溶融する体積(Vm)は、ブリキの厚さ(e)、重ね合わせ領域(c)、および溶接速度(Vs)に依存します。図9を参照してください。

図9:材料の重ね合わせまたはオーバーラップ

Vm = 2e x c x Vs

必要なエネルギーに影響を与えるその他の要因は、金属の比熱とシステムの熱損失です。

これらの熱損失は重要であり、いくつかの理由に関連しています。

A. 銅線からの損失:

– 銅線自体の温度上昇。

– ワイヤの導電率

– ワイヤと材料の接触時間

– B) 溶接される金属内の導電率による損失

– C) 放射による損失

– D) システムの冷却水回路を通る損失。

これらは削減が難しく、機械の製造業者は、その値を可能な限り最小限にするために、機械の設計において非常に注意を払っています。そのため、システムの絶縁、材料の品質などに作用します。

6º.- 溶接圧力

外側のローラーは、溶接箇所に一定の圧力を伝達し、それによって弾性システムが生成され、ローラーのアームに作用します。この圧力の機能はいくつかあります:

1º.- 材料の重なりの2つの部分を接触させたままにする

2º.- 材料の可能な波打ちや粗さを排除し、シーム全体にわたって均一な抵抗を確保する。

3º.- 電流が溶接箇所を通過するように強制する。

4º.- 溶接される部分の間の空気室を排除する。

5º.- 溶融材料を押しつぶし、溶接の厚さを減らす。

6º.-「コンマ」や気孔の形成を防ぐ。

7º.- 材料の再結晶を保証し、冷却を促進する。

8º.- 溶融金属が溶接の外に放出されるのを防ぐ。

9º.- チューブの直線的な移動を確保する。

結論:

理想的な溶接回路は、次の条件を満たすものです:

⦁ a) 最小限の損失。

⦁ b) 最小限の酸化物の量。

⦁ c) 最大限の有効エネルギー

⦁ d) 最適な溶接の均一性。

7º.- 溶接される金属の特性

3ピース缶タイプの缶の側面シームを溶接するための機器は、接合する材料としてブリキを使用するように設計されています。さまざまなタイプの中で、最も一般的なのは、その優れた耐腐食性からMRです。

鋼を覆うスズの保護は、接触面を改善します。なぜなら、柔らかい金属であるため、圧力をかけられると粗さを埋めるからです。したがって、重なり領域の抵抗が低下します。

このスズは、熱の作用を受けると、鋼よりもはるかに早く溶けます。この状態では、溶接する鋼の2つの部分が密接に接触するように、溶接箇所からそれを排出する必要があります。そうすることで、接合箇所で結晶がうまく混ざり合います。排出は、溶接圧力の作用によって達成されます。

したがって、スズメッキの多いブリキは、スズを正しく排出するのが難しく、コーティングの少ないブリキは、良好な初期接触面を得るのが困難です。中間的なスズメッキが理想的です。

一方、スズメッキは、銅線によって引きずられたものを取り込み、溶接ローラーの溝を汚します。

クロムと酸化クロムは、電流の通過を妨げます。そのため、TFS材料の使用は困難です。

8º.- 溶接箇所の寸法

溶接箇所は、その3つの寸法によって定義されます。

– 長さ:溶接速度に依存します

– 幅:重ね合わせに関連付けられています。

– 厚さ:金属の厚さの関数です。

長さ(L):

溶接速度、つまり銅線の速度と溶接される本体の移動速度の関数です。その計算をより明確にするために、実用的な例を挙げます:

500ヘルツで、60m/分で動作する溶接機があります。

ポイント数/秒 = 500ヘルツ x 2 = 1000

溶接長さ/秒 = 60 m. x 1000/ 60 秒 = 1000 mm.

ポイントの長さ = 溶接長さ/ポイント数 = 1000 mm/ 1000 ポイント = 1mm

幅(A):

理論的な重ね合わせの関数であり、それよりもわずかに大きいです。次のセクション(重ね合わせ)で、この関係を検討します。

厚さ(E):

常にブリキの2つの厚さの合計よりも小さいです。

溶接の「圧潰係数」と呼ばれ、ブリキの厚さ(e)を掛けた定数(K)は、その厚さ(E)の値を与えます。この定数(K)の値は、1.40〜1.60の間でなければなりません。

1.40< K < 1.60

1.40 e < E < 1.60 e

したがって、溶接の厚さは、外側アームの圧力の作用によって圧潰が発生するため、常に金属の厚さの2倍よりも小さいです。

9º.- 重ね合わせ

溶接に必要な材料の重ね合わせです。特定のケイデンスのマシンでは、その理論値は0.2〜0.4 mmの間で変動します。溶接箇所もそうであるように、その量がシーム全体にわたって均一に維持されることが重要です。その変動は、溶接する材料の量の変化を意味し、同じパラメータで作業すると、溶接全体で結果が同じにはなりません。

重ね合わせの量を決定する部品は、「Zバー」です。これは、溶接アームに収容されたZ断面のストリップで構成されており、本体のエッジを2つの溝で受け取り、理論的な重ね合わせの値が重なります。

特定の理論的な重ね合わせのZを使用すると、約0.1〜0.2 mm大きい実際の重ね合わせが得られます。Zバーは、電気浸食による摩耗を防ぐため、およびエネルギー損失を防ぐために、非常によく絶縁されている必要があります。

理論的な重ね合わせは、次の方法で計算できます:

重ね合わせられた金属の断面Sは、溶接の前後で一定に保たれるという事実から始まります。

その中で、次のことを満たす必要があります:

S = C x 2 e(溶接前)およびS = A x E(溶接後)

したがって:C x 2e = A x EおよびC(理論的な重ね合わせ)= A x E / 2e

金属の厚さを知っていれば、すでに実行された溶接でその厚さ(E)とその幅(A)を測定するだけで、その理論的な重ね合わせを知ることができます。

EとAを測定するには、次の方法で操作できます:

端から10 mmの距離でシームの2つの部分をカットします。図12を参照してください。

それらを使用して、2つのコンポーネントの樹脂で試験片を準備し、それを研磨し、顕微鏡の助けを借りて、両方のセクションで溶接のセクションの寸法(EとA)を測定します。次に、式を適用します。この二重の決定を行うことで、重ね合わせが一定に保たれているかどうかを確認します。そうでない場合、溶接に問題が発生する可能性とは別に、円錐形の本体が得られます。

10.- 溶接の冶金

加熱期間:

電流の通過は、局所的な加熱を引き起こし、接合する両方の部分で金属の溶融を引き起こし、溶接箇所を生成します。このポイントの核は、レンズに似た形状であるため、レンズと呼ばれます。その加熱中に、この金属の領域は膨張します。上部ローラーの圧力は、溶融金属の膨張の力を中和するようなものでなければなりません。この圧力が弱い場合、溶融金属は投影の形で逃げます。投影自体は深刻な欠陥ですが、気孔などの溶接の他の内部問題も引き起こします。

溶接電流の遮断時のポイントの熱状態:

電流が中断されると、ポイントでは次の領域が区別されます:図13を参照してください。

図13:溶接箇所の断面

ゾーンA:金属が溶融している(約1500℃)

ゾーンB:約1000℃のペースト状の金属

ゾーンC:臨界温度

ゾーンD:周囲温度

温度勾配は、周囲温度から約3 mmの距離で1500℃まで上昇します。

溶接電流の中断は、温度の急激な低下を伴う冷却の開始を示します。

冷却段階:

溶融金属のレンズは、次のもので構成される重要な冷却塊の中にあります:

– 溶接された本体

– 冷却されている電極

そのため、熱変化は速く、ポイントの中心に向かって収束する結晶化につながります。ゾーンDでは構造の変化は発生しませんが、残りのゾーンでは発生します。Cでは粒度が減少し、BとAではこの減少が強調されます。

熱収縮は、ポイントに内部応力の発生を引き起こす可能性があります。加圧下での冷却が正しく行われない場合、溶接でブローホール(「コンマ」)が形成される可能性があります。

この最後のテーマについては、このWebで公開されている論文:「溶接のコンマとその微細構造制御」を参照してください。