はじめに

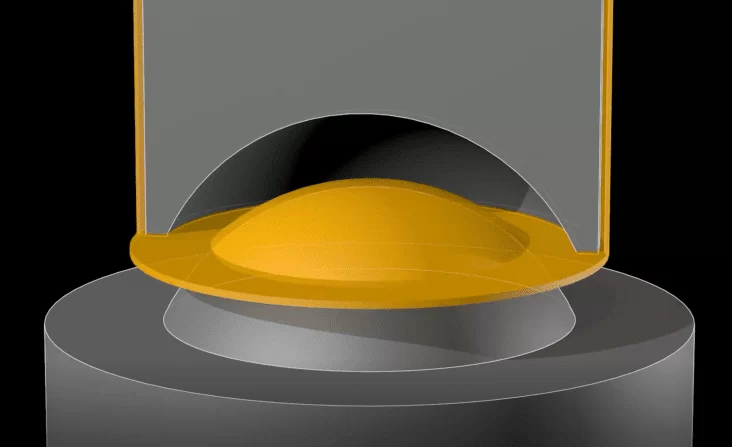

ドームのしわは、製缶工程における一般的な欠陥である。 これらのしわは、缶のドーム(凹んだ底)に現れ、完成品の構造的完全性と性能に影響を与える可能性がある。 この記事では、ドーム状のしわの原因、発見方法、出現を防ぐ方法について見ていく。

ドームのしわの原因

ドームのしわは、製缶工程におけるいくつかの要因に起因する:

- 材料特性:缶の製造に使用されるアルミニウムは、適切な鋳造を確実にするために、適切な厚さ、焼き戻し、機械的特性を有していなければならない。 これらの特性にばらつきがあると、成形時に応力分布が不均一になり、しわが発生することがある。

- 成形工程:缶胴の絞り工程とプレス工程、ドームの打ち抜き工程は、しわの発生を避けるために慎重に管理されなければならない。 過度の圧力や不均等な圧力、工具のミスアライメント、不十分な潤滑は、ドームのしわの原因となる。

- 工具と設備:パンチやダイなどの工具が摩耗したり損傷したりすると、応力分布が不均一になり、しわの原因となる。 さらに、機器の不適切な保守や校正が欠陥の一因となる場合もある。

ドームしわ検出

完成した缶の品質を確保するためには、製造工程でドームのシワを検出して処理することが不可欠である。 ドームのしわを検出する一般的な方法には、以下のようなものがある:

- 目視検査:訓練を受けた検査員が、缶のドームにしわがあるかどうかを目視検査することができる。 しかし、この方法は主観的であり、微妙な欠陥の検出には有効でないかもしれない。

- カメラ検査システム:高度なカメラシステムを使用して、缶ドームの高解像度画像を撮影し、しわの有無を分析することができる。 これらのシステムは、より客観的で信頼性の高い欠陥検出方法を提供する。

- 非破壊検査:超音波、渦電流、X線などの技術を使って、缶を傷つけることなくドームのしわを検出することができる。 これらの方法は、目視検査よりも高感度で正確な検査が可能だが、特殊な機器や訓練を受けた担当者が必要になる場合がある。

ドームのしわの予防

ドームのしわの出現を最小限に抑えるために、製缶工程でいくつかの予防措置を施すことができる:

- 素材の選択:厚み、硬さ、機械的特性など、適切な特性を持つ素材を使用することで、しわの発生を防ぐことができる。

- 工程管理:圧力、アライメント、潤滑などの成形工程のパラメーターを監視・管理することで、ドームのしわの発生を最小限に抑えることができる。

- 工具と設備のメンテナンス定期的な点検、メンテナンス、摩耗や破損した工具の交換は、正しい成形を保証し、しわのリスクを軽減するのに役立ちます。 さらに、機器のメンテナンスや校正を行うことで、ミスアライメントや誤作動による不具合を防ぐことができます。

- トレーニングおよび品質管理:缶の成形や欠陥の検出のための適切な技術について、オペレーターや検査員にトレーニングを提供することは、完成品の全体的な品質向上に役立つ。

結論

ドームのしわは、缶製造における一般的な欠陥であり、完成品の構造的完全性と性能に影響を及ぼす可能性がある。 ドームのしわの原因を理解し、効果的な検出方法を適用し、予防措置を講じることで、メーカーはこの欠陥の発生を最小限に抑え、高品質の缶を確実に製造することができる。