ほとんどの場合、このような状況は、缶メーカーが自分のデコレーターに望んでいないことです。

ほぼすべての缶メーカーが異なるアプローチを持っていますが、ほとんどの場合、この共通の問題を避けるために、おそらくすべての同じことをしています。

誰だって、印圧を高めて缶を思い切りよく印刷したいものです。 しかし、この高い印刷圧力が、時として深刻なダメージを与えることがあります。 使用する加飾剤の種類によって、この高い印圧に影響を与えることがあります。

ラザフォードは、この過剰な印刷圧力に、ラザフォードでも耐えられなくなるくらいまで抵抗します。

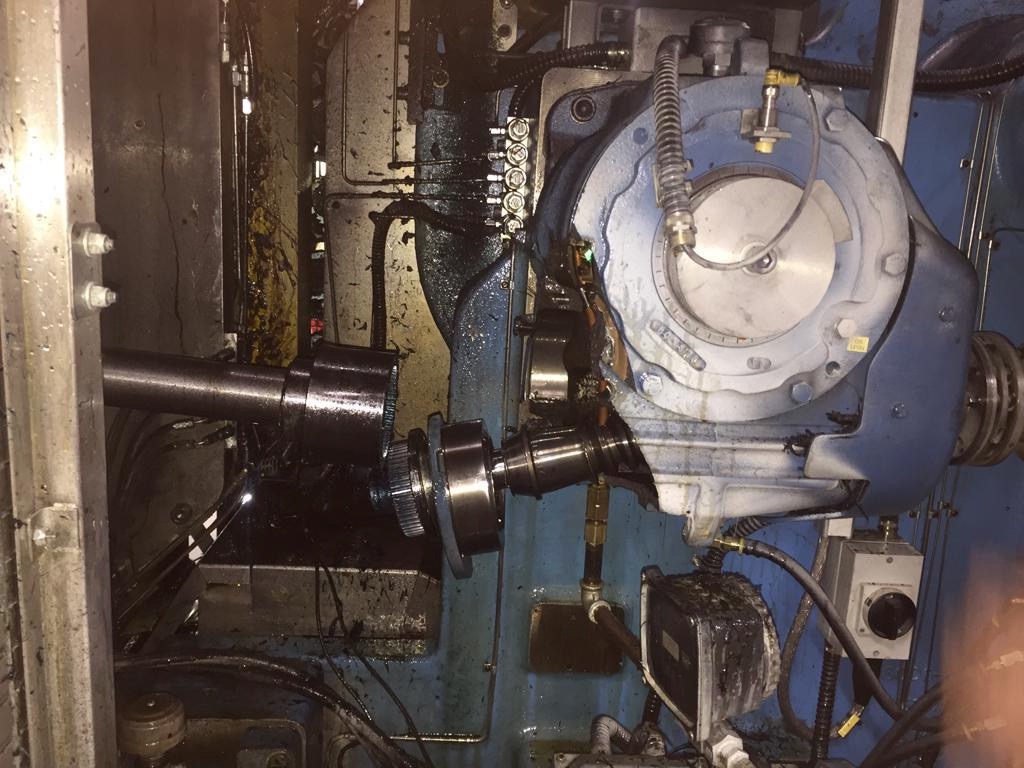

ラザフォードで圧力が高すぎると何が起こるか、下の写真で見ることができます。

この過剰な圧力により、後部のギアボックスが破壊され、回転しているディスクが詰まってしまい、Mastercamにダメージを与え、再修理に多大な費用がかかることになります。

では、この失敗の原因、なぜこのようなことが起こるのか、そしてこのような事態を避けるためにはどうすればいいのかを考えてみましょう。

ラザフォードはコンコードに比べ、より剛性の高い機械設計であることが分かっていますが、両機とも重要なポイントはチャックサークルと平行度です。

ラザフォードのマンドレルサークルは印刷圧力を下げることができますが、コンコードでは2つの要素が重要です。

1つ目はマンドレルの円、2つ目はマンドレルアームの平行度である。

では、これをどのように確認するのか、また、印刷圧力をできるだけ低くするためにはどうすればいいのか、について説明します。

チャックアームアッセンブリーは、機械の運転開始後1年間、その後は6ヶ月ごとに緩みがないか点検してください。

高い印刷圧力を使用する場合(ベアブランケットセグメントからベアマンドレルまで0.05)、3ヶ月ごと、または缶の印象にボイドが発生し始めたら、チェックを行う必要があります。

- チャックからアームを取り外す前に

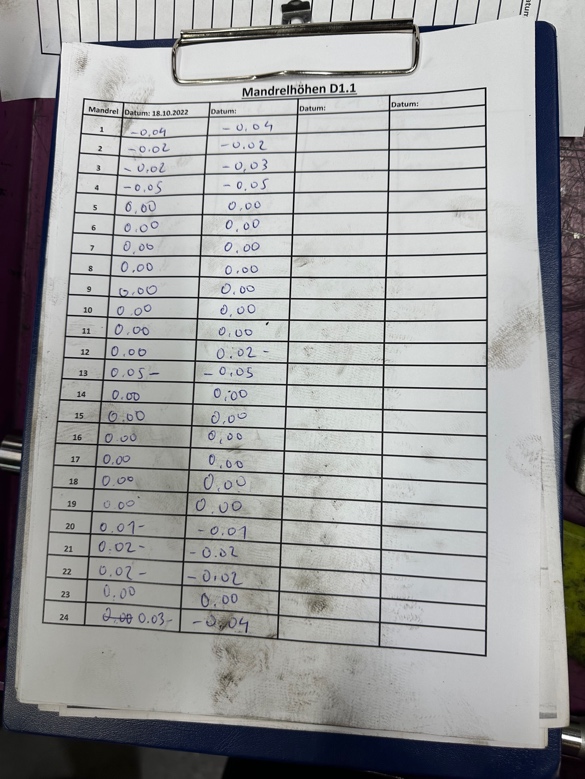

マンドレル#1の上に0.001のインジケータを2つ置き、1つは缶エリアのオープンエンドに、もう1つはドームエンドの近くに置きます。 両方のインジケータをチャックの高い位置にセットします。 - 各チャックのインジケーターの読み取り値を観察・記録しながら、チャックターレットを回転させる。

これをマンドレルの平行度を確認するといいます。 2本のマンドレルのどちらかに0.004インチ以上のばらつきがあれば、疑ってかかるとよいでしょう。

A.トリップアームシャフトまたはブッシング/ベアリング部分の摩耗または損傷。

B.サポートアームシャフトまたはベアリングの摩耗または損傷。

C.スピンドル、スピンドルシャフト、スピンドルベアリング、ベアリングの摩耗や損傷。

マンドレルアーム - チャックが0.004インチ以上平行でなく、チャックアームブッシュ/ベアリングが損傷していることが判明した場合、チャックアームを交換する必要があります。

注:チャックアームの平行度は、花崗岩の上に置いたベンチで、サポートアームの軸をチャックアームに挿入し、適切なアジャストブロックで支持した状態で確認することができます。

適切な検査を行えば、チャックアーム支持軸を基準として、チャック固定具を2つの平面で確認することができます。

これは、タレットホイールでのチェックよりも難しく、機能的な読み取りも正確ではありません。 - チャックアームアッセンブリーを分解する。

A.スラストワッシャー211245を2枚ずつ外す。

B.チャックシャフトドライブナットを外した後、チャックシャフトを押し出す。

C.カムフォロワーシャフトを押し出す。 (カムフォロアは軸方向の遊びを許容します。レディアルオフセットの上限は0.001です)。

D.シャムバンシールハウジングとシャムバンシールを外す。

E.サポートアームシャフトからシャフトプラグを押し出す。

F.サポートアームシャフトからベアリングを押し出す。

注意:チャックアームビームを通して力を加えないでください。 常にサポート

取り外すベアリングの内径の下で、ベアリングの内径を押し広げます。

のベアリングです。 チャックアームビーム越しに押すと、破損の原因になります。

重要です。

のマンドレルシャフトやカムフォロワーシャフトからスチールブッシュを取り外さないでください。

マンドレルアームの これらのブッシュが破損した場合、チャックアームは廃棄してください。

G.チャックアームからストップピンを外す。

H.アームの再組立時に使用する可能性のある部品はすべて洗浄する。 すべての通路は、インク、ニス、ゴミがないこと。

この手順は、コンコードデコレーターを操作しているときのみ、その

ラザフォードはマンドレルサークルがあればいい、それだけです。

また、両機種とも重要なのはブランケットセグメントホイールで、コンコードにはかつてアルミ製だったものが取り外し可能になっています。

ラザフォードには、鋳鉄を一体にしたものがあります。

ラザフォードセグメントホイールで何かが起こった場合、より少ない量で

オプションで修復することができます。

デザイン面では、破損したセグメントを修復するのは限られた選択肢であることがわかるように

を下回る。

セグメントホイールは12個のセグメントで1つの大きなピースになっているため

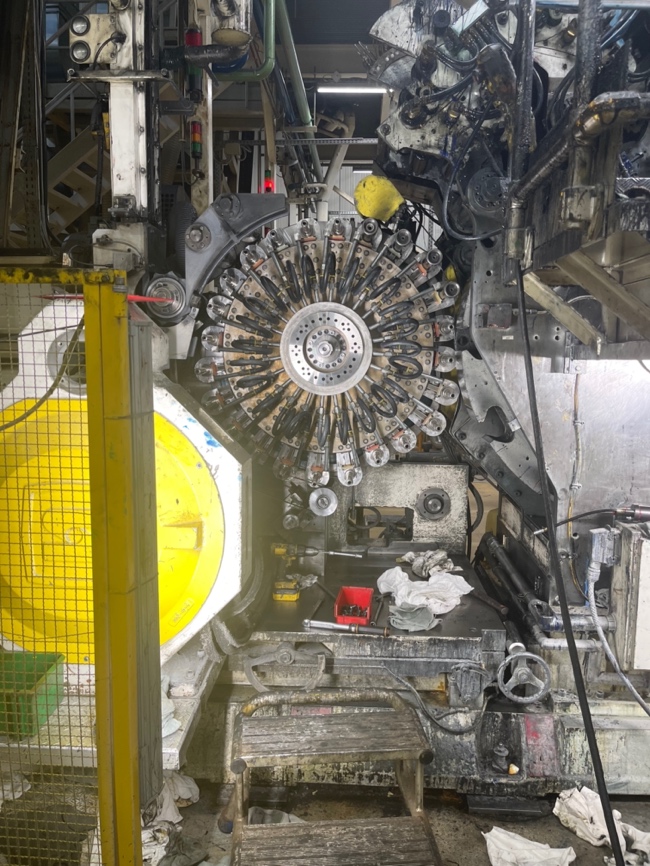

コンコードのデザインは、セグメントホイールが異なり、下の写真のように着脱可能なアルミニウム製セグメントを使用しています。- 万が一のことがあっても、すぐに交換できるので、短時間で問題が解決します。

イマージュ

5年以上使用した後は、ブランケットホイールカットを行い、すべての状態が良好であることを確認することをお勧めします。

では、コンコードデコレーターでどのようにカットを行うか見てみましょう。

事前に古いセグメントを取り除き、再利用可能かどうかを判断し、洗浄とバリ取りをすることが絶対に必要です。 セグメントが4年以上前のものである場合や

4年以上経過し、セグメントの下に0.040インチのウェッジがある場合は、耐用年数を経過したと考えるのが賢明です。 ブランケットホイール上のセグメントを置く部分の洗浄とバリ取りも同様に注意する必要があります。 インクの残骸やバリが残っていると、セグメントが早期に定着してしまい、印刷品質が満足に得られません。 シムがバリ取りされていることを確認し(pn.302293 – .020 in., pn.301710 – .010 in. )、ブランケットセグメントの下に取り付けます。 ブランケットセグメントを30ft.に締め付ける。 ポンドです。

このクリーニングに要する時間は、平均4~6時間です。 ブランケットホイールターンを缶工場仕様に仕上げるのに必要な時間は平均4時間です。 この操作を行うには、最低8時間のダウンタイムが必要です。

本機への電源供給をロックする!

インクドライブを外し、プラスチックや段ボールでインクを覆います。 インキングユニットNo.3からフォームローラーを取り外す。

ニスを塗ったエンベロープギアASSYと、ブランケットホイール、ゲートガード、ポストを外す。

ステーション#3の円周ハンドホイールを使って、版胴駆動ギアのスチール部分をブランケットホイールブルギアと嵌合するように位置決めします。 (注:ナイラトロンバックラッシュギアは、ブルギアと噛み合わないようにしてください)。

版胴ギアにゲージを当て、版胴#3の版圧止めボルトを調整することで、ブルギアと版胴ギアのクリアランスを.008に調整します。 バックラッシュを調整した後、版胴のすべての駆動ギアがトーラスギアに噛み合っていることを確認し、印刷モードをできるだけ忠実に再現するようにします。 この時点で、ナイラトロンギアはブルギアに連結されているはずです。

クリーンプレートシリンダー軸にクリーンプレートシリンダーを取り付ける。

(非磁性)

サブプレートに設けられたこの目的のための穴に、カッティングデバイスを取り付ける。 旧機種には穴がなかった。

この場合、サブプレートの右端から55 ¾インチと59 ¾インチの位置に5/8-11 x 1インチの深さの穴を2つ開けるために、磁気ベースドリルが必要です。 サブプレートの操作側からの距離は2.5インチです。 この時点でロックワッシャーが平らになり始めるまで、取り付けボルトのみを締め付ける。

注意:カッティングアタッチメントは、ブランケットセグメントに慎重に角度をつけて装着する必要があります。 これは、装置のカッティングエリアにインジケーターを取り付け、セグメントのプリント面上を通過させることで行われます。 オペレーター側のベース付近のネジで、後ろから前に向かってセグメントが「0」を示すまで、締め付けを調整します。 機器の取り付けネジを締め、再度確認してください。 この後、テーパーフィットはセグメントのリーディングエッジと平行でなければなりません。 セグメントのリーディングエッジにインジケータを付けて、同じ手順を実行します。 カッティングデバイスのオペレーター側の上下に、2本のリフトアップ用ネジがあります。 この持ち上げネジは、デバイスがリーディングエッジの “0 “になるまで操作してください。 プリント面を挟んで読み取りを再確認してください。 必要であれば修正する。

カッティングツールをフィクスチャーに取り付け、ブランケットのセグメントに引っ掛ける。 工具は、約0.001インチの最小限のカットを取るように調整する必要があります。 これにより、セグメント(版胴の操作者側に近い方)になるようにテーパーの設定を再調整することができます。 版胴とブランケットの間をフィーラーゲージで測定し、正しいテーパーを決定します。

警告:未校正の場所で作業することになりますので、十分注意してください。

これで電源をリセットし、デコレーターを800c.p.m.または1000c.p.m.で運転し、公式を用いて缶プラントの仕様に合わせてブランケットセグメントをカットすることができるようになりました。

画像上のプレートの厚み .032

ブランケット厚み+0.077

.109

ブランケットへのイメージプリント – .004

完成したフリースペース.105

この例では、セグメントを切断することによって、ブランケットセグメントと素板シリンダーとの間に0.105インチを得る必要があることを示しています。

最高品質の印刷を実現するためには、版面の厚みを可能な限りコントロールし、最高品質のブランケットのみを使用する必要があります。

注:次のステップでは、この手順に3~4時間追加されます。

交換用セグメントをカットする場合は、カットし終わったセグメントを2つ180で取り外し、取り外した正確な位置に取り付け用のマークを付けます。

予備として、カットする2つのセグメントの下に0.015インチのシムを設置する。 上記の例を用いると、交換用セグメントは、ブランケットホイールと版胴の間のクリアランスが0.100インチ、オペレーターエンドのトーインが0.0005インチになるようにカットされることになる。 交換用リングとシムを取り外し、元のリングを再び取り付けます。

交換用セグメントを使用する場合は、約 0.010 インチのシムで平らにすること。

ブランケットのすべてのセグメントから鋭利な刃を取り除く。

ターニングフィクスチャー – ターニングフィクスチャー

これで、ラザフォードとコンコードデコレーターの違いがわかりました。

0コメント