今日、印刷はますますスピードと効率性を重視するようになっており、そのためデコレーターのチューニングが重要なポイントのひとつとなっている。

ラザフォードであろうとコンコードであろうと、主な影響はマシンを操作しメンテナンスする技術者だ。

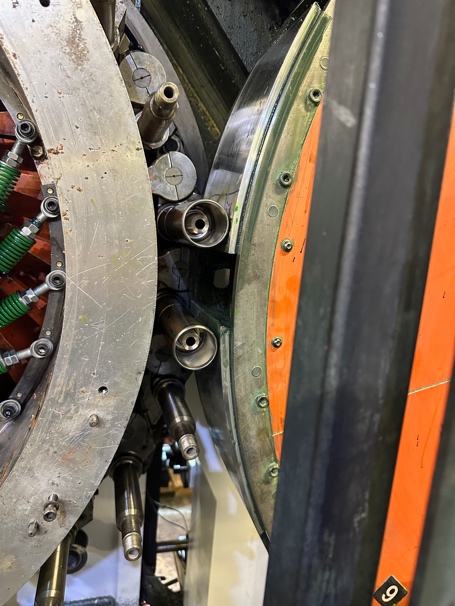

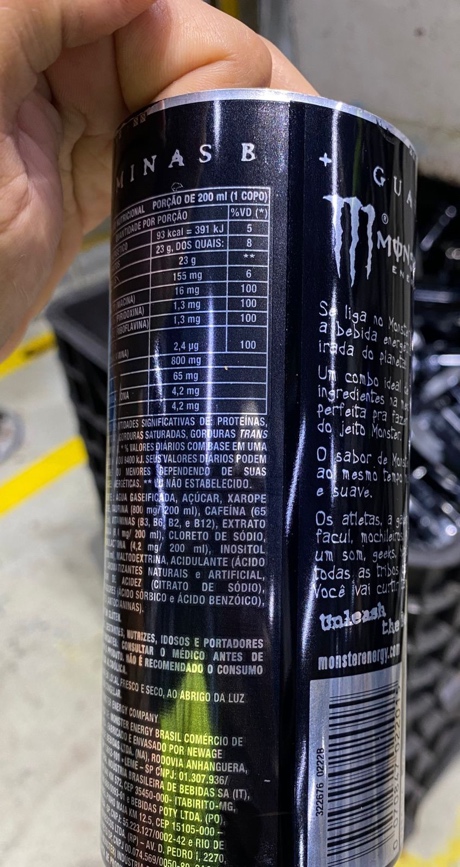

1台は、トランスミッションシリンダーを使って缶を高速で動かし、プリントしている。

もうひとつは、非常にうまく設計された機械設計を使って缶を印刷するものだが、どちらも同じ印刷方式を使っている。

光沢のある錫にネガ像を転写する手段として、ゴムブランケットを使っているのだ。

画像が光沢のある缶に転写され始めると、どちらの機械も圧力を使って画像をすべての色とともに缶に押し込む。

この印圧によって、缶の上で画像がどのように見えるかを整理することができる。

場合によっては、印圧を上げたり下げたりして調整する必要があり、時には印圧を上げる必要がある。

ハーフトーン印刷、特にフルーツデザインでは、ドットゲインを最小限に抑えるために印圧を下げることができる。 ドットゲイン効果により、若干の斑点や色にじみが発生する;

したがって、デコレーターは最低圧力を維持しなければならない。

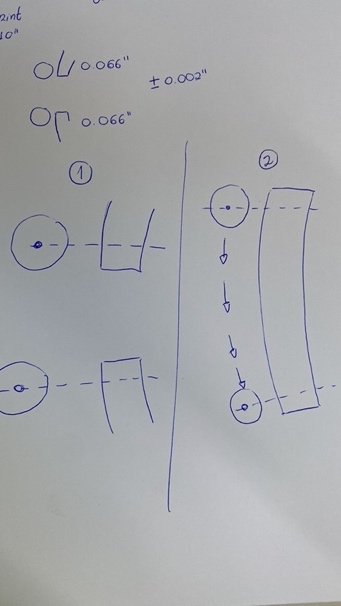

実際の圧力を計算する公式がある。

ブランケットの厚さ0.077 “に缶の肉厚0.005 “を加え、0.082 “とする。次に、マンドレルとベアセグメントの間の隙間を使います。通常の場合、この隙間はコンコードで0.068インチ、ラザフォードで0.065インチです。0.082 “から隙間(0.068 “と0.065″)を引くと、ブランケット内にどれだけの圧力がかかっているかがわかります。

コンコードは0.014インチ、ラザフォードは0.017インチの印圧で作動する。

この2つの数字は、印刷のわずかな違いを示しているが、最も重要なのはトラッキングである。トラッキングは、缶体全体に均等な印刷を維持するために高速で必要となるものだ。

長年にわたり、この効果はスピードが上がるにつれてますます重要になることがわかっている。 以前は1400~1800cpmとかなり低速でしたが、今は2000~2200cpmの連続作業を目指しています。

ブランケット・ホイールはマンドレル・ホイールやスピンドル・ディスクの2倍の速度で動いており、フル・プリントを完了するまでの時間はちょうど良かった。

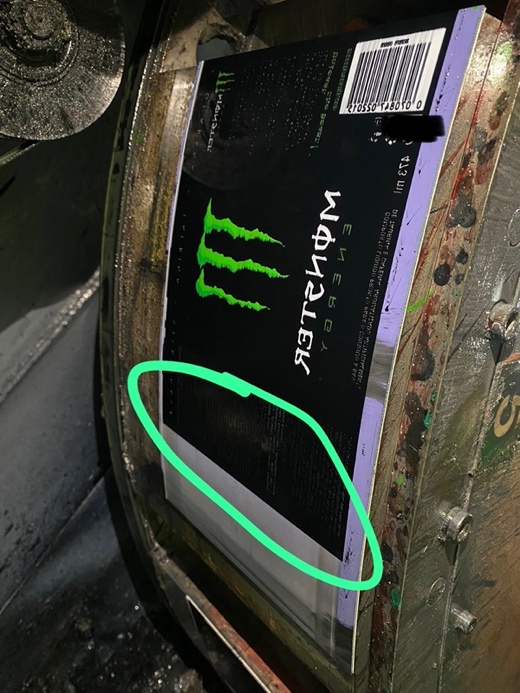

トラッキングが変更された場合、印刷に問題が発生する可能性があります。

しかし、どうしてこんなことが起こるのか? たいていの場合、これはメンテナンスの欠如やミスアライメント、部品の破損が原因である。

ほんの一例だが、これは実際にあったケースで、クライアントの顧客がラザフォード・デコに同じラベルを2面のデコレーターに貼ることに長い間苦労していたため、緊急に対応したものだ。

私が状況を理解しようとすると、クライアントは、これらの問題を解決するために可能なことはほとんどすべてやったと言った。 彼らはこれらの問題を解決するためにほとんどすべてのことを行ったが、見つけることができず、2週間悩んだ末に駐在員を呼んで調べてもらった。

緑色のラベルで、インクメーカーから専門家まで呼び寄せ、緑色のインクを特別な機械に取り付けて生産を行った。

簡単なミーティングを行い、私はテクニシャンにメンテナンスと調整について尋ねた。

しかし、それにもかかわらず、私はチェックを開始した。

リーディングエッジがトレーリングエッジよりもタイトだったので、すぐに摩耗があることがわかった。 ラザフォードには、キャリッジが前後に動く部分にウェアプレートがある)。

ウェアプレートが破損しているのが見えた。

私の場合は、プレートを交換し、トロリーの高さを調整したら、すぐに解決した。

これは、モニタリングが正しく行われなかった場合に起こりうることのほんの一例である。

コンコードであろうとラザフォードであろうと、マシンのケアは欠かさない。

どちらのマシンも、適切なメンテナンスと、十分な訓練を受けた有資格の技術者を必要とする。