従来は、加飾機のスピードは600cpm~1300cpm、ラベル交換の平均時間は30min~45minでした。

しかし、缶の市場や需要が拡大するにつれ、生産速度が足りなくなり、工程全体が革新の途にあったのです。

昔は、ラベルの色も4色しかなく、デザインも今ほど複雑ではありませんでした。 1970年代前半のラベルデザインは、2色から4色、400cpmと最低限の柔軟性を持っていました。 そして1980年、4色以上の色を持つことができるようになり、大きな変化がありました。

最大6色、85本/インチのスクリーン印刷が可能でした。 1990年、印刷業界はさらに一歩進み、缶に6色、最大8色の印刷ができるようになりました。 この段階からデザイン性が重視されるようになり、写真画質の画像を缶に高速でプリントできるようになった。 2000年以降、8色印刷が標準となり、さまざまなデザイン、さまざまなニス加工が市場に出回るようになりました。

そこで、DPI技術というイノベーションが用意された。

70年代前半には85本/インチだった線が、この新しい開発によって200本/インチになった。 この200/inch、あるいはそれ以上のサイズになると、缶メーカーは最小のフロントプリントで1ポイント(0.0014インチ)のフォントでハーフトーン印刷ができるようになりました。 しかし、今、缶メーカーにとって最も大きなインパクトは、ラベル交換の迅速化、複雑なラベルのスピードアップ、そして利益の向上です。

—-写真 —-。

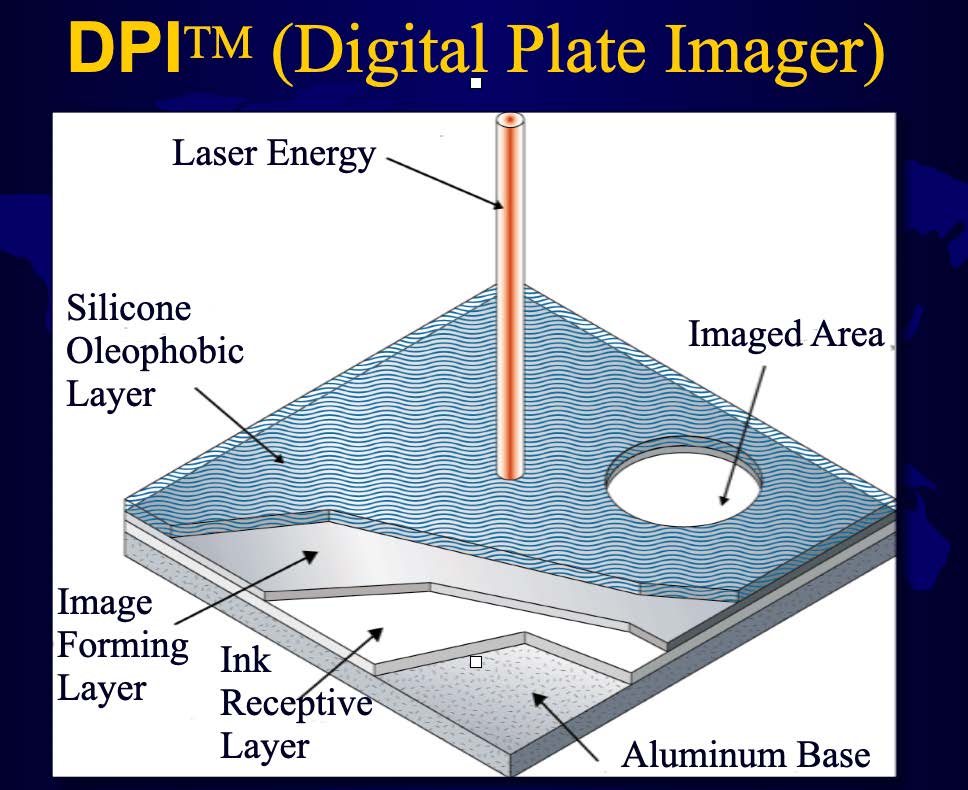

さらに、プレートのコストも下がり、ジャストインタイムで生産できるようになった。 インキ在庫の削減、ブランケットやローラーの長寿命化、印圧の低減を実現しました。 DPIの原理は、ある部分ではインクを引きつけ、別の部分ではインクを拒絶する版の能力である。 インクをはじく面とインクを引きつける面。

レーザーエネルギー – レーザーエネルギー

画像領域 – Área de la imagen

シリコーンオレオフォビック層 – シリコーンオレオフォビック層

画像形成レイヤー – Image Forming Layer

Ink Receptive Layer — Ink Receptive Layer

アルミニウムベース – アルミニウムベース

高出力半導体レーザーダイオードにより、画像形成層を蒸発させ、シリコーンを剥離させ、インク受容面を露出させる。 プレートはほぼ平らで、撮像部と非撮像部の境界は数ミクロンしかない。 画像がコンピューターから直接プレートに送られるため、欠陥が発生する可能性のある多くの工程を省き、繰り返し回数を減らすことができます。

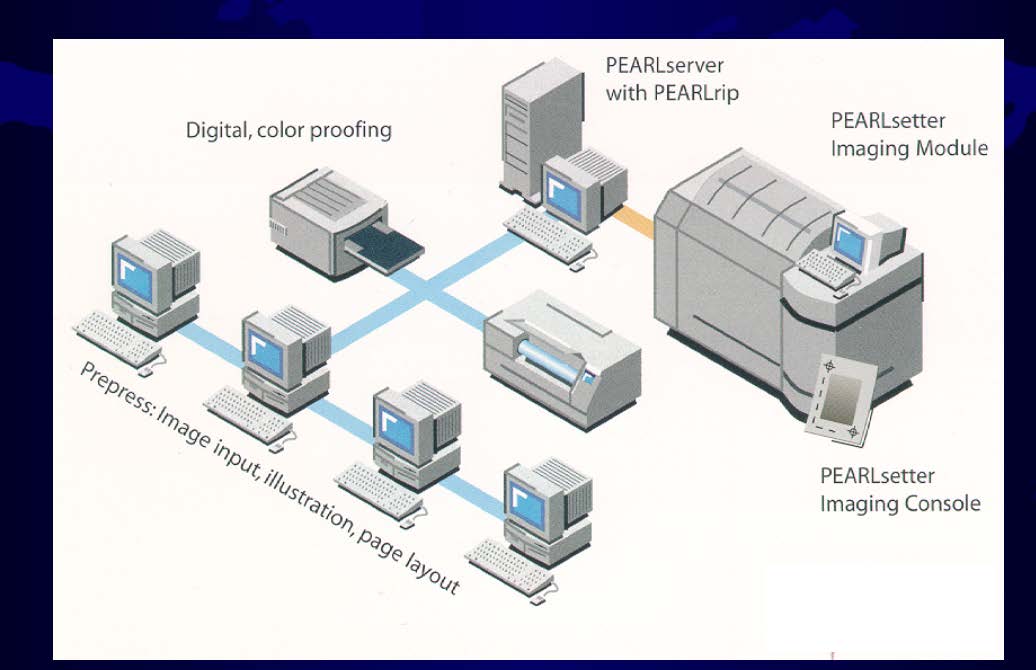

デジタル、カラープルーフ – Digital Colour Proofing

PEARLサーバとPEARLリップ – PEARLサーバとPEARLリップ

PEARL setter Imaging Module – PEARL setter Imaging Module。

プリプレス:画像入力、イラスト、ページレイアウト – Preimpresión: Entry of imagen, ilustración, diseigno de página – Preprint: Image input, illustration, page layout.

PEARL setter Imaging Console – イメージングコンソール PEARL setter

—-

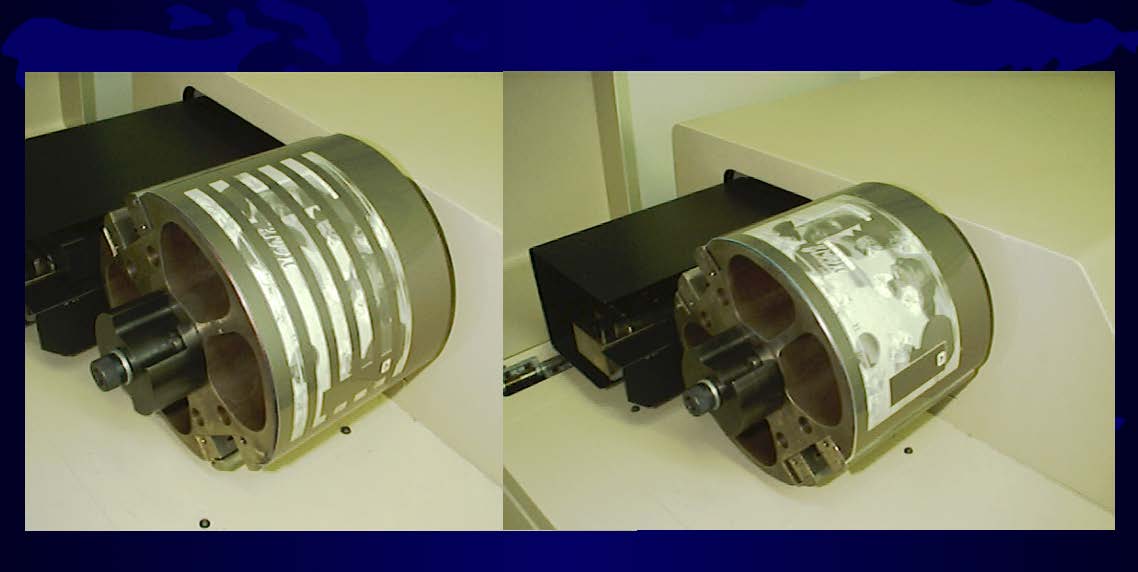

この後、そのまま版胴に装着することができます。

4.5分で製版でき、その後、絵柄の入った版胴は2ピース缶の加飾機へ。

そして、イメージプレートがブランケットに画像を転写します。

コンコードデコレーターのプレートはすべて非常に近い見当で作られているので、DPI技術を使ってプレートを作ることは非常に重要です。

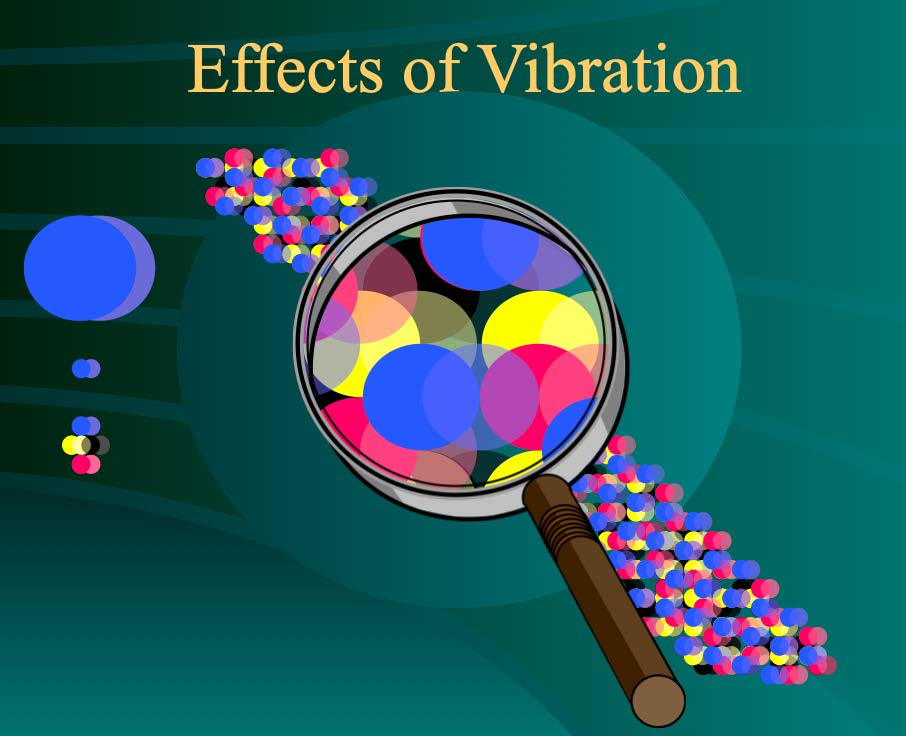

また、現在の高品質印刷において重要なことは、印刷機にできるだけ振動を与えないことです。

振動はドットゲインの原因となり、高い印圧はゴムローラーの温度上昇を招き、転写色汚染、そして最後にレジストレーションの問題を引き起こすからです。

振動の効果はどのようなものか。

振動の影響 – 振動の影響.

振動の影響はコンコードよりもラザフォードの方が顕著に現れます。2.5kgのチャックがあるのに対して、ラザフォードは14トンもあるキャリッジ全体を動かすので、振動の影響は大きいのです。 ラザフォードは14トンもあるキャリッジごと動かすので、コンコードはラザフォードよりもスムーズに印刷できるのです。

振動による印刷への影響 – 印刷への影響 振動による印刷への影響

クラリティ – Clarity

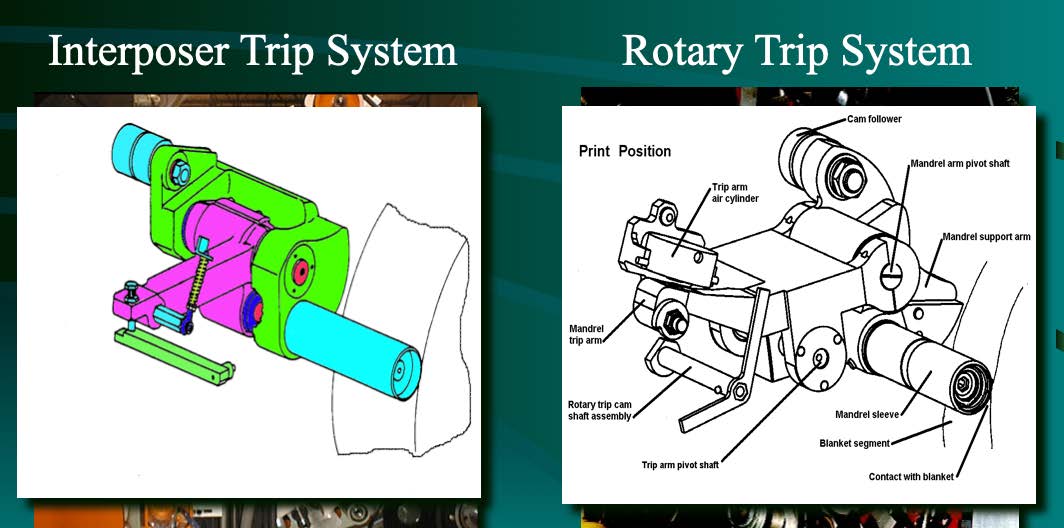

インターポーザ・トリップ・システム – インターポーザ・モーション・システム

ロータリートリップシステム – 回転運動システム

- プリント位置 – プリント位置

- カムフォロワー – Cam follower

- マンドレルアームピボットシャフト – マンドレルアームピボットシャフト

- マンドレルサポートアーム – マンドレルサポートアーム

- マンドレルスリーブ – マンドレルスリーブ

- ブランケットセグメント – ブランケットセグメント

- 毛布との接触 毛布との接触

- トリップアームピボットシャフト – モーションアームピボットシャフト

- ロータリートリップカムシャフトアッセンブリー – ロータリートリップカムシャフトアッセンブリー – ロータリートリップカムシャフトアッセンブリー

- マンドレルトリップアーム – マンドレルトリップアーム

- トリップアームエアシリンダー – トリップアームエアシリンダー – トリップアームエアシリンダー

この写真はモーションシステムで、モーションアームだけが前に出て缶を印刷するため、ラザフォードに比べ振動が少ない。

ラザフォードは、キャリッジ全体を動かして同じ効果を得るのですが、大きな違いがあります。

この写真は何も載せていないトロリーだけのもので、これからさらに部品を取り付け、最終的には14t程度の重量で出し入れすることになり、これが振動の原因となっています。

しかし、最も影響が大きいのは、重印刷圧によるドットゲインです。

この高い印圧は、エンボスブランケットやローラーにもエンボスを発生させる原因となります。

また、印刷圧力による副作用として、版が非常に長いため、画像が伸びてしまうことがあります。

缶の円周は約8.1875 “で、画像の長さは8.125″~8.250 “です。

ラザフォードの場合は、円筒の中に2枚のプレートを使うのではなく、1枚のプレートしか使わないので、この点が少し違います。

ラザフォードは、正しい画像の長さを実現するために、寸法が規格内であることを好みます。

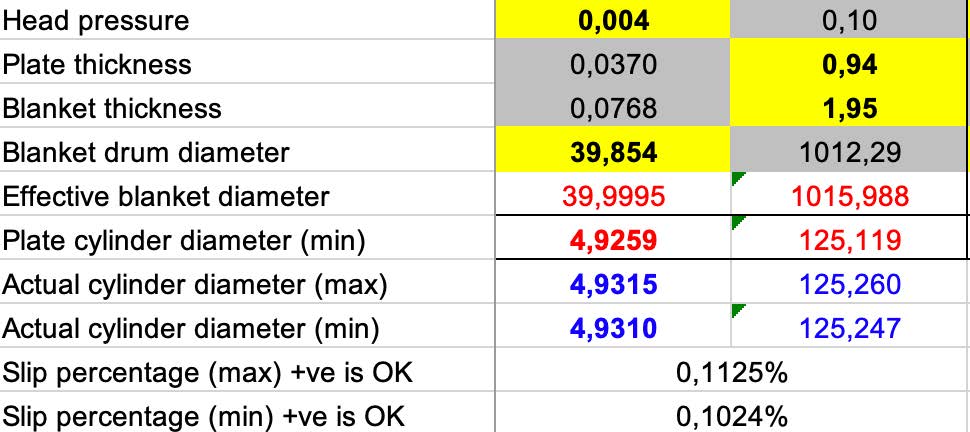

ギアとの接触: – プレートを取り付けた印象シリンダーの直径は5.000インチですか?

ブランケットは仕様通りか 0.076″ ~ 0.077″ (1.95mm) ですか? どちらかが大きいと、歯車の接触が悪くなります。 どちらかが規格外の場合、ブランケット速度と版速が異なる。 これは、ベタと他の色との版の不一致として現れることがあります。 過剰な印刷圧力は、ソリッドカラーの印刷長を変え、仕様に応じてラバーブランケットを前方または後方に押し出します。

寸法:最大5.243(133,172mm)であること。

5.240最小 (133,096mm)

この公差を超える寸法は、規格外のギアで駆動される版胴の印刷長さのばらつきに起因するものである。

また、版胴の速度とブランケットホイールの速度のスリップが同じでないと、画像がにじんでしまいます。

ヘッドプレッシャー – Head pressure

板厚 ・・・ 板の厚さ

Blanket thickness – ブランケットの厚さ

ブランケットドラムの直径 – ブランケットドラムの直径

有効ブランケット径 – 有効ブランケットの直径

版胴の直径(最小)-版胴の直径(最小)

実際のシリンダーの直径(最大) – 実際のシリンダーの直径(最大)

実際のシリンダー径(分) – Diámetro real del cilindro (min) – Actual cylinder diameter (min)

スリップ率(最大値)+ve はOK – スリップ率(最大値)+vo はOK

スリップ率(分)+ve が OK – スリップ率(分)+vo が OK

プレートと合わせて、版胴の直径を5,000インチに近づけることを目指しています。

0 Comments