SUMMARY

生産性向上に関する新作、シリーズ1作目。 ソーセージ包装の生産ラインにおいて、初号機プレスの手差し給紙を簡素化し、大幅な省金属化を実現しました。

イントロダクション

従来、高さの低い深絞りコンテナを作るには、2回の作業で作るのが一般的でした。 第一段階では、ディスクを切断し、深絞り加工を施し、底面の形状を整えます。 しかし、ブリキやTFSの延伸が不均一なため、ブリキのフランジ部やエッジ部には凹凸がある。 そのため、このエッジをトリミングして、すべてのパーツを適切なサイズにし、均等にするための2回目の操作が必要です。

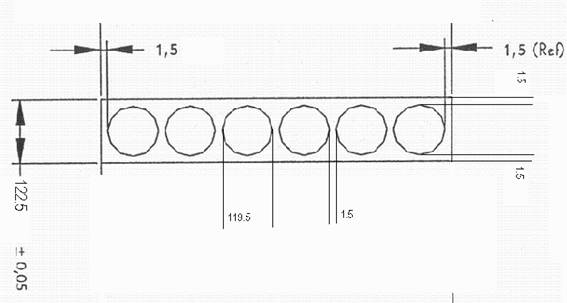

生産量が少ない場合、最初の作業は、クランクシャフトストロークと深絞り作業に適した低圧システムを備えた手動または自動プレスで行われる。 このプレスにはブリキの帯板が投入されるが、扱いやすさを考慮して、容器に詰める適切なカットに対してトリミングやオーバーサイズが必要である。 このトリミングは、ウェブの幅方向と長さ方向の両方、つまりカットとカットの間に必要である。 その他の機能として、ベルトに付着した残滓を詰まりを起こさずに一度に取り出すことが可能です。 この余剰分は、金属組織学の専門用語で、カットアウト、スケルトン、スパイクなど、さまざまな名前で呼ばれている。 深絞り包装が円形である場合、この方法での材料のロスは非常に大きい。 図1参照。

図1 ストリップの切り抜き例

このトリミングを減らす方法のひとつが、ストリップのジグザグカットです。 これは理想的な方法ですが、適切な設備と工具が必要なため、高価なソリューションとなります。 もうひとつ、もっと安価な方法があり、それが今、私たちが詳しく説明している方法です。 活動量の少ない小規模な設備向けに設計されています。 4つの要素を実現する必要があります。

– 手動プレスの水平状態。

– 特殊なサイズにカットされた短冊。

– グラビティフィード

– 工具やストッパーの改造。

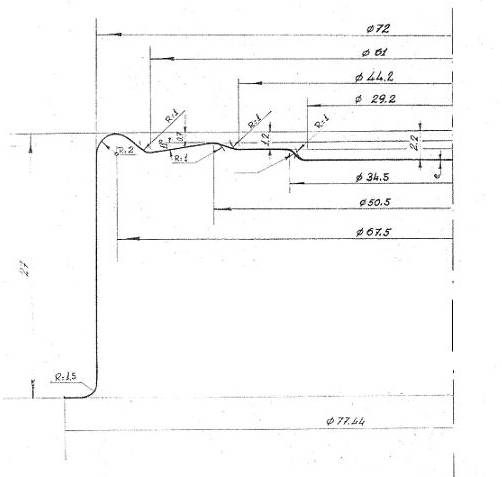

このテーマをより適切に追うために、例によって説明します。 例えば、図面番号2の寸法RO71.5×27の深絞りコンテナの小シリーズを製作するためのインスタレーションを作るとしよう。

図2:深絞りコンテナRO 71.5×27

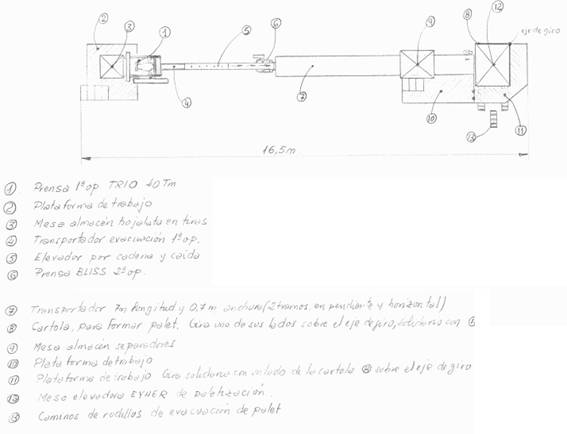

プレス

最初の作業には、約40Tm、75mm以上のストロークで、空気圧クッションを装備し、水平に設置された手動プレスが必要である。 私たちの場合、後者が重要です。 水平位置は、後で説明するように、垂直面におけるストリップフィードを可能にするために必要である。

すべてのプレス機が水平に傾けることができるわけではありませんが、工夫次第で水平にすることができます。 例えば、プレス本体の後部を乗せるリアサポートや脚を追加することで、プレス本体の後部を乗せることができます。

それ以外の機種については、特殊性がないため割愛させていただきます。 図面No.3は、その設置例である。

図3:小型ソーセージの包装ライン

ブリキの帯のデザイン

板金の寸法を定めるには、次のことを考慮しなければならない。

– 帯の幅は、深絞り用工具の切削径より小さくすること。 許容されるルールは、カットより1mm小さいことです。 この例では、カットオフが119.5mmであるため、ストリップは118.5mmになるはずです。 通常であれば、カット位置プラス3mmとなるため、大幅なコストダウンとなります。 これは、幅で3.4%の節約になります。

– 打撃の距離または段差は、正確にカットすること。 これによって、カットとカットの間の通常のトリミングを省くことができるのです。 これは、長さにして1.25%の材料削減となります。

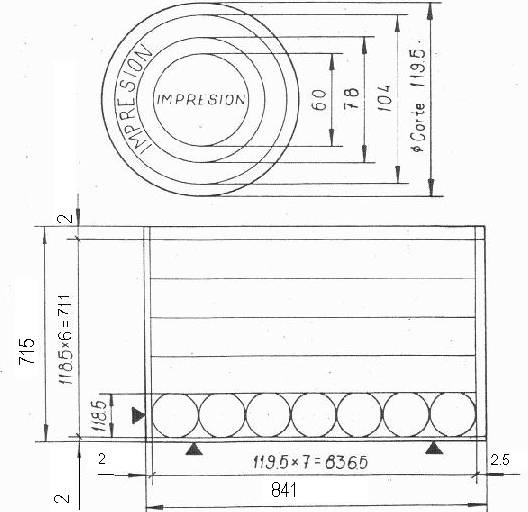

– この前提で、切断図と適切な刃のサイズを決定します。 図4は、今回の例に対応するものである。

図No.4:RO 71.5×27ブリキの切断図と寸法。

この場合、従来のトリミングで得られるシートサイズと比較すると、4.5%以上の節約になり、これは基本的な原材料のコストで言えば、かなり大きな節約になります。

プレスフィーディング

この例では118.5×836.5mmのサイズの短冊をプレス機に供給するために、次のような作業を行う必要があります。

– オペレーター用に、プレス機の高さが十分低い台を用意する。 ツールは膝の高さくらいが目安です。 これにより、ブリキ板をパレットから取り出して供給路に投入する際に、作業者が腕を上げる必要がなくなり、余計な疲労を軽減することができます。

– ストリップ供給シュートまたはホッパーは、垂直に取り付けられていること。 垂直方向の送り面は、マウントダイナイフの刃先によって規定される。 このチャンネルはシンプルなガイドで構成されており、下方向を除く全方向のストリップを制御しています。 その上部口は、ストリップの導入を容易にするため、ホッパーまたは漏斗の形状でなければならない。 操作者は、バンドを枝肉に預けてから離すものとする。バンドは、停止に達するまで下降し、その後戻されるものとする。 ベルトが非常に重い場合、落下時のクッションとして軽いブレーキが必要な場合があります。 これらの部品は,フェルトや革など,ストリップのニスに傷をつけない素材でできていなければならない。

– 台の上にテーブルを置き、カットされたストリップのパレットを受け取ります。 オペレーターは短冊を1枚ずつピックアップし、ホッパーに投下します。 なぜなら、パンチが早く落ちると、その瞬間、前のストリップの最後のコンテナを詰めているパンチの上につまずき、ダイの上に位置するためにパンチが上昇するのを待つことになるからです。 パンチが上がっている時に届いたら。 ストッパーで止めれば、正しい位置のままです。

– プレス機の下には、落ちてくる切り落としを回収するための容器を設置すること。

– 金型から出たコンテナをアンローディングガイドが受け取り、退避コンベアへ預ける。

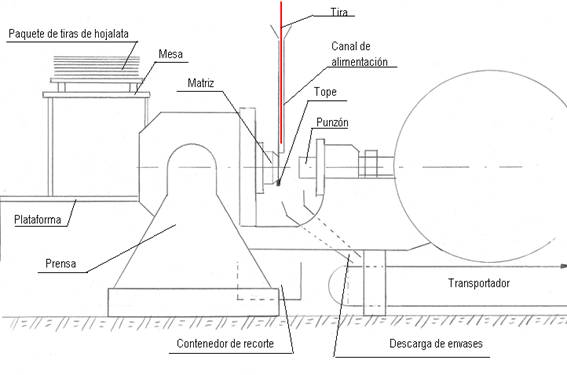

図5:プレス設置1回目動作の模式図

プレスは、その安全性を確保するために適切なガードを備えるとともに、容器のアウトフィードやジャミングを制御する必要があります。

ツーリング、ストップの改造

工具の下側には、ブレードの刃先とちょうど一致する位置にストップを取り付ける必要があります。 図5をご覧ください。 パンチを下げるとき、刃先を傷つけず、優しく擦ることができます。 こうすることで、1回のパンチングでストリップは3箇所で破断することになる。 トリミングがないため、カットが発生すると割れが発生するため、1点はトップ、つまりその下に一致することになります。 残りの2点は、幅が切断径より小さいので、ストリップの両側に配置されることになる。

その結果、曲線的な三角形をした2枚のブリキの切り口が現れ、容器排出ガイドの下を通って回収容器に落下することになります。

パンチを上げると、ブリキの帯は再び下方に落ち、ストッパーで止まるまで切断径と同じ軌道を描き、そのサイクルが繰り返される。

RESULTS

このシンプルな方法で、2つの目的を達成することができます。

– 許容範囲内の材料削減を実現する

– オペレータは、ガイドホッパーにストリップを落とすだけの仕事なので、踏みやすいペダルで、連続的に作業することを確認する。 これにより、プレスで許容される最大速度での作業が可能になりました。

0コメント