の場合には、そのようなことはありません。 金属加工業界では、この名称で様々な製品をカバーしています。 基本的な用途はシール材として使用することであり、「懸濁液または溶液の形で有機材料を混合したもので、容器の栓をしたり、漏れのない接合を実現するために隙間を埋めるために使用される」と定義できる。

従来、有機シーリング材には3つのクラスがありました。

– 1ª.-

液体化合物

蓋の閉鎖のための

– 2ª.-

ボディのサイドシーム用のソリッドセメント。

は、鋳造後に適用されます。

– 3ª.-

ペースト状の液体セメント(接着剤)

隙間を埋めるために、ボディのフランジや漏れを塞ぐために使用されます。

最後の2つのクラスは、現在では非常に限られた用途にしか使われていません。 一方、前者は、金属製の容器には必ず使用しなければならないので、今後はこちらを中心に考えていきます。

リッドクロージャー用シーリングコンパウンド

クロージャーコンパウンドはゴムベースの材料で、さまざまな方法でクロージャーのフランジに塗布され、クロージャーの内側、つまり容器のクロージャーとボディの接合部で効果的なシールの役割を果たします。

もともと原始的な容器は、蓋が錫のハンダで本体に取り付けられていました。 この溶接だけで接合部の水密性は確保された。 しかし、1880年には、一対のフックを使って蓋を本体に取り付ける新しい方法が登場した。 これにより、現在も使われているクロージャーが誕生しました。 この接合部を水密にするためには、2つのメタルフックの間にシール材を入れて、シールガスケットのようにする必要がありました。

最初のシール材は、紙をリング状にしたもので、蓋のフランジに嵌めて、閉じたときにクロージャの中に取り込まれるようになっていた。 その後、家庭用パッケージのボトルに使われているようなゴム製のリングに変更されました。

1900年には、液体状の化合物が開発され、蓋のフランジ部分に噴出させて量をコントロールできるようになった。 圧力をかけて蓋を高速回転させることで、塗布操作性が向上しました。 このように、投与された液滴は、遠心力の働きで翼の輪郭全体に均等に広がっていく。 時が経つにつれ、封緘条件に対する要求や知識が増えるにつれ、包装された製品の条件や缶詰の種類に合わせて、さまざまな種類の有機化合物が開発されました。

シール材の要件 シール材

シール材は、以下の一般的な特性を備えていなければ使用できません。

–適切に塗布され、硬化されていること。

– 閉鎖時の機械的作用に強いこと

– 包装された製品の化学的耐性

– においや味がついていないこと。

–経済的であること。

組成

シール材の代表的な処方としては、以下のような基本成分があります。

固形分

:

エラストマー(ゴムまたはプラスチック) 20 – 25 %.

レジン 10~25% レジン

顔料 40 – 60

溶解液

30%以上

パーセンテージは重量を示しています。

固形分の多いシーリング材は、流れにくくなる傾向があります。物質が流れるときの抵抗を表す概念を「粘度」といいます。 粘度は、容量の終わった漏斗状のカップを用いて、カップに入った液体がカップのオリフィスを流れるまでの時間を測定します。 物質が流れるのにかかる時間が長いほど、粘度が高いといえます。

複合材のように、ある力に抵抗してから流動する物質を「プラスチック」と呼ぶことがあります。 ほとんどのシーリング材は流動性がなく、プラスチック・粘性のカテゴリーに属しているため、特別な取り扱いや塗布方法が必要となります。

ELASTOMERS

エラストマー」とは、変形 する力がなくなったときに、最初の寸法(位置)に戻ることができる材料と定義されます。 例えば、ゴムは常温で最初の長さの2倍以上に伸び、元の長さに戻ることができるエラストマーです。

エラストマーは、シーリング材の中でも最も重要な成分です。 クロージャーの内部に押し込むと、その弾力性によってクロージャーの内面にフィットし、全体を密閉することができます。 また、容器の中に入っている製品の物理的・化学的影響を受けにくい不活性な素材でもあります。

用途に応じて最適なエラストマーを選ぶことができるよう、エラストマーの種類も豊富です。 天然ゴムは、ある種の熱帯植物の汁から抽出されたラテックスから得られる。 熱や適切な処理によって使用するために準備されています。 天然ゴムはコンパウンドでは用途が限られる。 多くの場合、ネオプレン、ブタジエン、ポリエチレンなどの合成ゴムが使用されます。

複合材の “アキレス腱 “は、オイルやグリスに対する耐性です。 すべてのコンパウンドが耐油性を持つわけではありません。 その多くはオイルの作用で軟化して特性を失い、シール内で受ける圧力で一部が排出されます。 これでは、シールの水密性がなくなってしまいます。 このテストは非常に重要で、実際に化合物は「オイルプルーフ」と「ノンオイルプルーフ」の2つに大別されます。 耐油性があるかどうかは、使われているエラストマーによって大きく異なります。 ほとんどのゴムはこの条件を満たしていませんが、適切な処理(加硫)を行えば、部分的に耐性を持つことができます。 この条件に最も適しているのは、ある種の合成ゴムです。

樹脂

天然樹脂は、松などの特定の樹木から抽出される粘り気のある淡い色の物質です。 一般的に、樹脂には上述のような天然由来のものと、原料と化学的プロセスを用いた合成由来のものがありますが、合成由来のものは、原料と化学的プロセスを用いた処方によって得られます。 フェノール樹脂、ビニール樹脂、エポキシ樹脂など、さまざまなグループに分類されています。

樹脂は、シーリング材に使用されると、以下のような機能を発揮します。

– これにより、シールをクロージャーの内壁に密着させることができます。

– それらは、ある種の一貫性、つまり「ボディ」を与えてくれます。

–粘度が上がる。

– 固形物の濃度が高くなりやすい。

合成樹脂は、適切な原料(モノマー)を使用することで所望の特性を得ることができるため、複合材料の製造に好ましく使用される。

PIGMENTS

複合材は、硬さ、剛性、強度などの物理的特性を向上させる特定の材料を大量に含んでいます。 これらの特性は、シールの形成時に発生する摩耗、引き裂き、せん断の影響に耐えるために非常に必要です。

顔料は、炭酸カルシウム、タルク、酸化亜鉛、酸化チタン、カーボンブラックなどの特定の無機化合物です。 また、非常に微細な土(バライト)のような天然物もあります。 これらは化合物に特徴的な色を与えるもので、通常はグレーですが、赤や明るい色のものもあります。

液体(ソルベント)

化合物において、液相や溶媒にはさまざまな機能があります。

– それは、化合物の固体要素のための車両として機能する流体です。

–これらの比率は、化合物の粘度や密度の度合い、つまり流れにくさを大きく左右する。

–化合物が流体のように振る舞うことで、取り扱いが容易になります。

– を可能にします。

ガム付け機への応用

滴下式で投薬できることで。

溶剤には大きく分けて2つのグループがあります。

a)ソルベントベースアセトン、ヘキサン、トルエンなどの有機物である。 蓋をすると蒸発してしまうという特性があります。 環境への配慮から、その使用を控える傾向にあります。 燃えやすい

(b)水性:基本的に水を希釈剤とし、少量のアンモニアを加えたもの。 環境に優しいが、廃棄時にはより強力な熱源を使用する必要がある。

封止材の任意成分

上記の基本要素に加えて、以下のような多くのオプション物質を追加することができます。

a) 抗酸化剤

エラストマーに対する酸素の劣化を防止または軽減することで、コンパウンドの寿命を延ばすために使用されます。

b) PLASTIFICANT

少量の割合で添加することで、より効率的な混合が可能となり、コンパウンドにある種の柔らかさを与えることができます。 石油ゼリーや鉱物油などの潤滑油です。

その他の材料は任意である。

ADDITIVES

これらの元素は、使用する直前に化合物に添加されます。 化合物は組み入れた後、その存在が有効になるための使用期限があります。 この時点で、化合物は構造的に変化しており、使用には適していない。

(a) 加速器

化合物中のエラストマーの耐油特性を促進-向上させる物質。 化学的な加硫作用を助け、油性の製品との接触でコンパウンドが軟化するリスクを軽減します。 水性コンパウンド、溶剤系コンパウンドのどちらにも添加可能です。

B) アクティベーター

水性コンパウンドに添加することで、耐油性を高めて加硫反応を促進します。

(c) アンチメンブレンソリューション

レシチンをベースにした材料で、ガム作りの際にコンパウンド内にフィラメントや膜ができるのを防ぎます。 少量ずつ添加され、投入後最大24時間活性を維持します。

D) CANSURFAS

水性コンパウンドに添加される湿潤剤で、潤滑剤を塗布した蓋に塗布する際のカバー力を向上させます。 これを使うことで、金属表面にコンパウンドの層を隙間なく均一に広げることが容易になります。 また、粘度を安定させ、固体と液体の粒子の分離を防ぎます。

シール材の分類

化合物は、さまざまな要素によって分類されます。 の機能を持っているので。

(a) 固形物の含有量

固形物の割合によって、化合物は「低含有」と「高含有」に分類されます。 ある化合物が「高含有」になる特定の固形分%値はありませんが、50%からはそのように考えることができます。 20世紀初頭に使用されるようになったとき、固体の割合はわずか6%でした。 時間が経つにつれ、増えていきました。 現在、「ハイコンテンツ」の使用率は70%以上に達しており、広く普及しています。 高含有のコンパウンドは硬化が早く、液相の使用量も少なくて済みます。 そのため、エネルギーや原材料の消費を抑えることができます。

B) USE

化合物は、その使用により、蓋材としての使用を意図することができる。 (a) 食品包装または (b) 産業用パッケージ その成分の良し悪しは、使い方次第で変わります。 食品用コンパウンドは、加工時に発生する高温・高圧に耐えられる高品位のエラストマーを使用していること。 容器が熱処理に対応していない場合、化合物はこのような過酷な条件にさらされることなく、シールガスケットとしてのみ機能するため、その成分の特性が低下する可能性があります。

(c) 製品の耐性

油脂に強いかどうかで、大きく2つのグループに分けられます。 市場では「オイルプルーフ」や「ノンオイルプルーフ」と呼ばれています。 上述のように、これは主にエラストマーと、適切な添加剤、促進剤、活性剤の使用に依存します。

(d) 閉鎖の種類

- (a) 缶詰用ガスケット これはコンパウンドの最も一般的な使い方です。 蓋のフランジ部分に塗布され、その後、通常の(鋸歯状の)クロージャーに組み込まれます。

- b) キャップ用ガスケット その他の用途としては、例えば塗料用のペール缶のように、キャップが本体の口にかかっていて、再利用できるものがあります。 これらの化合物はスポンジ状のもので、それぞれ異なる特徴を持っています。 特に「パフタイプ」と呼ばれるものは、固形分の割合が80%以上と非常に高くなりますが、それ以外のタイプもあります。

e) 実装

また、蓋の上に貼る方法によっても、さまざまな種類の複合材が生まれます。

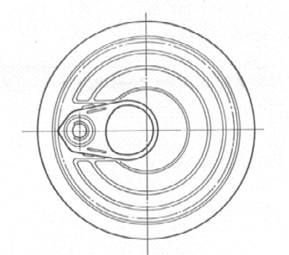

- a)射出:丸いキャップに適用する場合は、加圧回路から供給される直径0.6~0.9mmのノズルから滴下して行う。 射出圧力は0.5~1.5Kg/cm2の範囲で調整可能です。 蓋を同時に回転させることで、化合物の滴を正しく分配することができます。

- b)印刷:カバーが丸くなっていない場合、上記のシステムは適用できません。 そして、2つの選択肢があります。 a) 古典的なバッファー法では、フランジに近似した形状のツールをコンパウンドのリザーバーに浸し、交互に動かすことで、蓋のフランジにドラッグしたコンパウンドを付着させます。 そのため、タンポンやスタンプの動作に似ていることから、その名が付けられました。 B) 上記の混合システムである現代のシャワーシステム。 この場合の緩衝材は、蓋のフランジを覆うシャワーの役割を果たしています。 そのために、針で塞がれた小さな穴がいくつもあり、翼を押すと動いて穴が開くようになっています。 シャワーは、加圧された圧力タンクから供給されます。 アプリケーションの品質は後者の方が優れています。 使われている化合物 B) 固形物の割合が低い。

一般的に、非円形キャップ用のコンパウンドは、円形キャップ用のコンパウンドに比べて固形分が少ない。

塗布するコンパウンドの重量は、乾燥後に正確にコントロールされます。 これを計算する際には、一定量のフィラーを想定しなければならないことに留意しなければならないが、これは閉鎖部のサイズの関数であり、したがってガムを塗るべきフラップのフランジのサイズの関数でもある。 この一定の固定容量がわかれば、容量の密度と固形分の割合を含むいくつかの簡単な公式と、蓋のフランジの展開図から、濡れた状態と乾いた状態で塗布する量を決定します。

F) CURING

この点については、化合物が「溶剤系」なのか「水系」なのかを考慮することが重要で、どちらの場合も処理が異なります。

一般的にどの化合物も、塗布後に一定の時間が経過しないと硬化したとは言えません。 塗布後に気をつけなければならないのは、まず溶剤が除去されること、または蒸発することです。 蒸発速度は、溶媒の種類、固形分の割合、温度によって異なります。 溶剤系」の場合は、揮発するので非常に簡単です。 水性」の場合は、後述するようにニュアンスの違いはありますが、オーブンを通す必要があります。

複合材の硬化は、複合材の物理的な乾燥以上のものです。 エラストマーと樹脂の分子内で一連の化学反応が起こり、ゴムの耐油性に決定的な影響を与えます。 通常、熱は化学プロセスの加速を助け、その期間を短縮します。

溶剤ベースの化合物では、熱の使用は必須ではありませんが、特にキャップを短時間で使用する場合には、熱をわずかに加えることは常に好ましいことです。 このような化合物の場合、その後の蓋の加熱は、塗布前に化合物を適度に予熱することで代用できる。 このタイプのコンパウンドを使用したキャップのラバーライズでは、ポストキュア用のオーブンを使用しないのが一般的です。 爆発の危険性を最小限に抑えるためには、常に適切な排気を備えた蒸気抽出システムが必要です。

水性」ゴムの場合、水は簡単には蒸発せず、その蒸発のためには長い保管時間が必要となり、水が蓋に作用することでマイナスになるため、昔からオーブンで使用され、現在も使用されています。 これらのオーブンは、約80〜120℃以上の温度で動作し、約95%の水分を除去することができます。 乾燥時間は、温度と使用する化合物の種類の関数です。

しかし、固形分の高いコンパウンドを使うようになると、除去する水分量が少なくて済むようになり、蓋の予熱と塗布後の再加熱でオーブンの代わりができるようになり、これらの作業に必要な機器はオーブンよりもシンプルになった。 いずれにしても、従来のオーブンに比べて効率が悪く、完全に乾燥させるためには、蓋を使用する前の保管時間を長くする必要があり、また、蒸散可能なパッケージを使用する必要があります。

どのような種類の化合物であっても、塗布後、クロージャーに使用する前に最低でも48時間の保管期間が必要です。 これにより、複雑な硬化・乾燥工程が確実に完了します。使用時の残留水分が1.5%を超えないようにする。

シール材の保管

コンポジットドラムは、カバーをかけて乾燥した場所に保管してください。 温度が大きく変化することはないが、水性化合物の場合は氷点下になることがないため、より重要である。

また、「先入れ先出し」の基準を適用できるように保管しなければなりません。

準備 シール材の

すべての化合物は、使用直前に振ってください。 この目的のために、空気を吸い込まないように設計された専用の機器があります。これは、気泡が発生して用途に悪影響を及ぼすからです。 撹拌時間と条件は化合物の種類によって異なり、化合物メーカーから提供されます。 化合物の中には、他の材料の添加が必要なものもありますが、これまで見てきたように、今がその添加のタイミングです。

0 Comments