SUMMARY

本装置は、プレスの送り出しコンベア上でダイカットされた部品を適切な位置に整列させ、その後スタックするための自動装置です。

イントロダクション

電池(乾電池)の上端やキャップは、電池のプラス極を囲む要素である。 サイズも小さく、重量も軽いので、プレスの出口コンベア上に落下する際、表向きでも裏向きでも大丈夫です。 そのため、すべての製品を同じ位置に並べて、適切に積み重ねることは困難です。

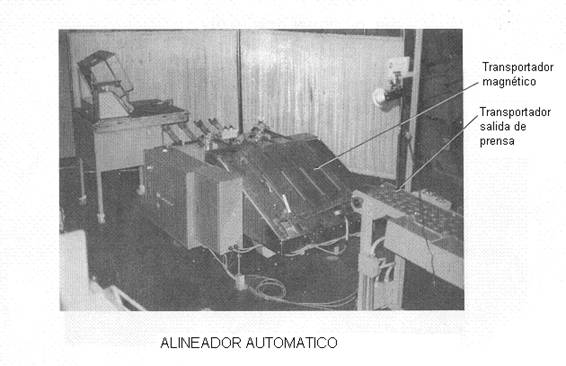

本稿では、この作業を効率的に自動化し、大幅な工数削減を実現するために開発された装置について述べる。 以下、この装置を「アライナー」と呼ぶ。

アライナーの機能説明

図1を参照し、作業工程を追ってください。

図1

a.- アライメント装置は、プレス出口コンベアの後方に設置されている。このコンベアとアライナーの間は、2列の分離チャネルで結ばれています。

b.この種の作業に使用されるプレスは、単発の自動プレスで、マルチツール-5個のパンチを備え、150ストローク/ミの速度で行われるものである。

c.- スタックのダイカットされた表紙は、順序なくプレスからコンベア上に落下する。

d.-コンベアベルトの外側の面が常に上を向くようにするために、図1の中央部に見られるように、ノズルから加圧された空気が吹き込まれる。次の写真-図2-は、この組み立ての様子を示しています。

図2

e.- 部品がコンベア上で一定方向に整列された後、ビジョンコントロールシステムで検査することができます。不良品を拒否することができます。

f.・蓋は二重分離路を通り、二列に分配され、昇降式の二重磁気コンベヤに預けられる。

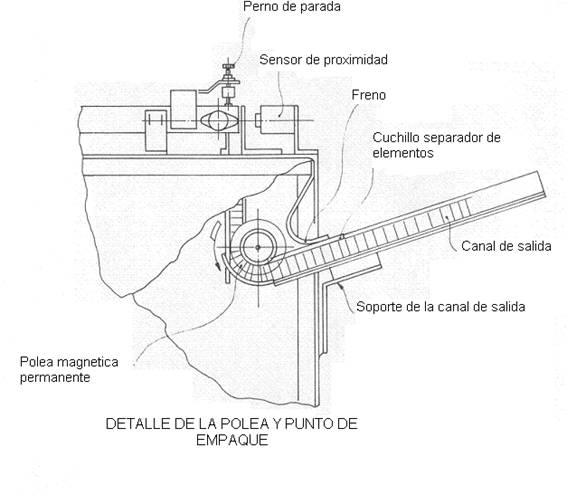

g. – エレメントは、ダブルマグネットコンベアの端にある一対のスタッカーに到着します。各スタッカーの下には永久磁石式プーリーが搭載されています。スタッカーから部品をピックアップし、出口シュートへ搬送します。

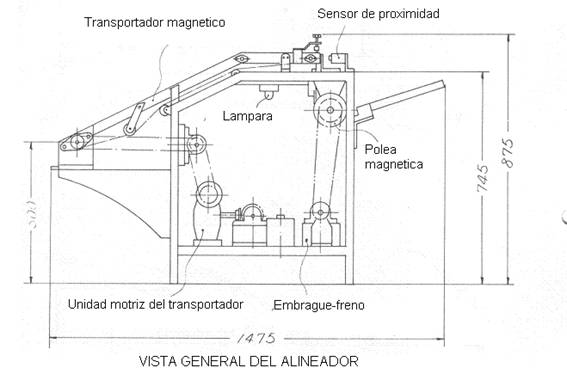

h.- 各スタッカーに所定の量のエレメントが収納されるように、磁気プーリーは電磁クラッチ・ブレーキによって制御され、スタッカーに設置された近接センサー(カウンター)が所定の量を検出すると作動します。図3は、アライナーの全体図であり、ここに示した要素を示している。

図3

i.- マグネットプーリーの出口で、ブレーキが摩擦によってピースを保持し、グループ化された状態を維持します。次に分離刃があり、これもセンサーと作用してカウントされた個数を分離する。

j.- 数えられた蓋の部分は、出口チャネルに到達すると、棒を使って中央の穴に「通し」、ダンボール箱に導入されます。

図4の h,i, j 点の詳細をご覧ください。

アライナーの構造

アライナーは2列に並んだ装置で構成され、電池キャップの選別、整列、計数、包装の準備を並行して行います。 各列は375parts/miの速度で動作し、つまり合計750parts/miの速度で動作します。

動作説明からわかるように、この装置は以下に示すような一連の組み立てられた要素で構成されています。

– プレス出口コンベア上に設置されたエアブローノズル。 蓋の位置を整え、逆さまにした蓋を回転させる機能です。 このノズルは、アライナー本体から独立した要素です。

– 部品を搬送して持ち上げる「マグネットリフティングコンベア」。

– コンベヤの終端部に連結して排出する。

– 放電の上部にある、カウンターを作動させる近接センサー。

– ストレージスタッカー

– マグネットプーリー

– パーツブレーキとセパレーターブレードを装着したマグネットプーリー排出路。

– パッキングポイント

– 電気キャビネット。

次の写真、図5と図6は、装置の2つの外観を示したものです。

図6

また、本装置とは別にビジョン品質管理システムをコンベヤに搭載することも可能です。

SPECIFICATIONS

A.- 蓋の大きさ:図7参照。

B.- 容量:Max.750個/mi.

C.-パワー:0.75Kw.

設置スペース:幅=850×長さ=1.475×高さ=875mm。

重量 210Kg.

省力化:2人/シフト

0 Comments