この資料では、アルミ缶業界におけるKPIについて、生産ラインにおける廃棄物管理に焦点を当てながら説明を続けます。

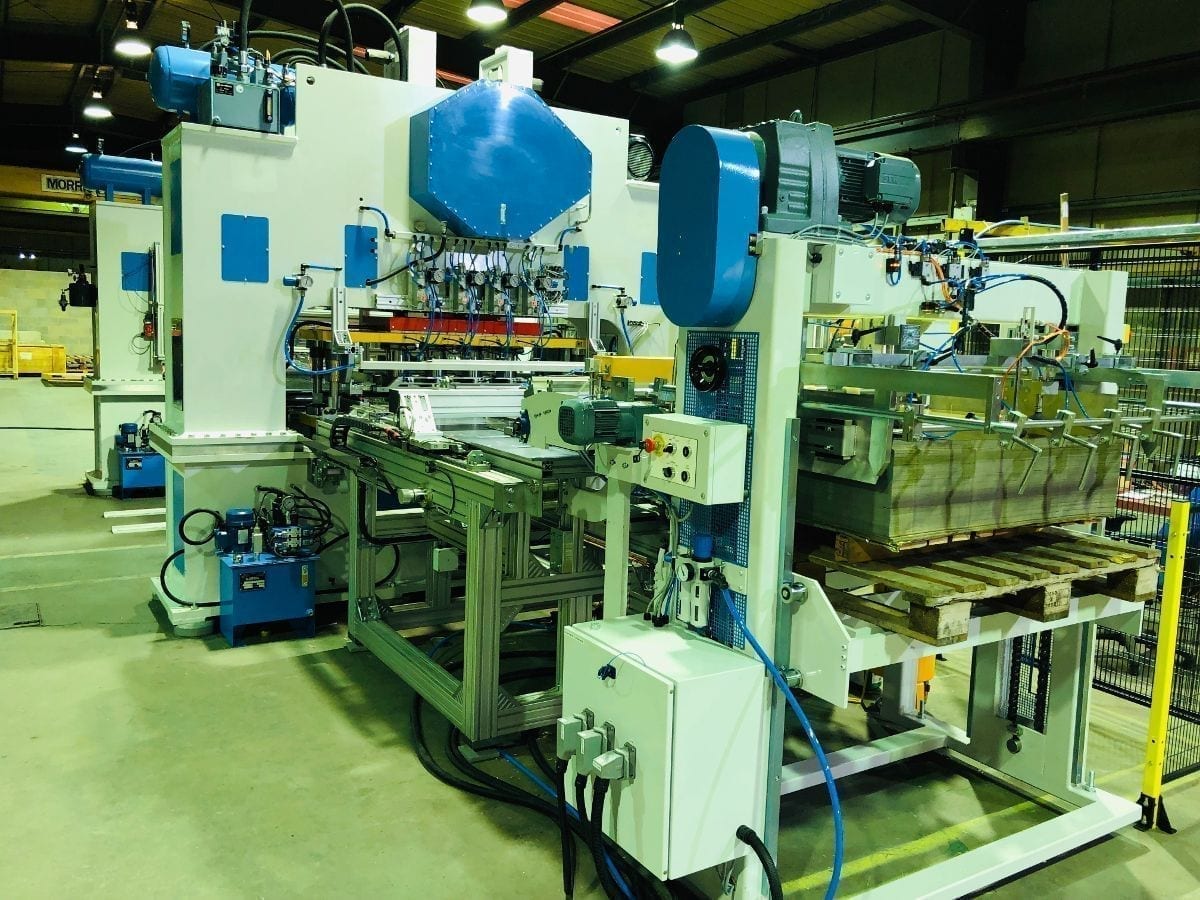

この例では、上記の出版物に掲載されている「標準ライン」を使用する。カッパー15アウト1台、BM400 c.p.m.10台、ウォッシャー1台、プリンター2000 c.p.m.2台、I/スプレー400 c.p.m.10台、ネッカー3.400 c.p.m.1台、パレタイザー4000 c.p.m.1台。

最初に取り上げたいのは、生産ラインにおける無駄の計算方法である。

分母の基準は、承認された缶の総量、すなわち販売が承認された良品の缶のみであり、生産された総量ではない。

製造ライン全体のその月の総廃棄量は、製造されたカップの総数と製造が承認された缶の総数によって以下のように計算される。

ある工場が月末に1億300万個のカップを生産し、パレタイザーの生産量が1億100万個で、1億個の缶が販売承認され、100万個のHFIがある場合:その月の廃棄物=103/100-1=3%(その月の計算上の廃棄物)。

監督システムでは、HFI(検査保留)の計算ができないことがよくあります。HFIとは、何らかの不適合のために品質が保持する缶のことで、通常はMRPシステム(SAP、BPCSなど)で管理されています。そのため、パレタイザーで生産された缶の総量を分母として採用することを、モニタリングシステムで提案しています。

製造の各段階で失われる缶の総数を把握するためには、いくつかの測定基準を設ける必要がある:

カップ製造ロスト・カップの総数は、ワン・ストロークの総数×プレス・アウトの回数に等しいと考えることができる。したがって、あるプレス機でオペレーターがワン・ストロークを合計20回行ったとすると、工程でロストしたカップは300個となる。生産量は、総ストローク数×総ダイアウト数で計算される。

BODY FABRICATORS – 缶壁の胴の描き直しとアイロンがけ。BMの大部分には供給されたカップのカウントがあるため、供給されたカップの合計を生産量の入力として使用し、トリマーの直後に設置された缶カウンターセンサーによって測定された合計を出力として使用することで、BM+トリマーセットの廃棄量を測定することができる。理想的には、カップ抽出ゲートの前に設置されたカップ落下ファンネル内のセンサーでもカップを測定し、金属トラブルが発生した場合、HFIコイル(短缶トラブル)により除去されたカップの合計をカウントします。HFIコイルが原因で廃棄されたカップ数を知りたい場合は、BMに供給されたカップとセンサーで測定されたカップの差を確認することができます。HFIによって失われたカップ数は、以下のように表示されます。

診断 – カッパー

各機械の “Discharge Gate Jam “ゲートの後、各トリマーの出口ゲートにある缶センサーにより、システムは総カップ数とトリマーを出た缶の総数の差をカウントすることができます。各装置の廃棄は、この廃棄された缶の合計に、トリマーの後に機械を出た缶の合計数を掛けたものになりますが、OVERVIEW 画面では、BM の廃棄された缶の合計に、Palletiser の総生産数を掛けたもので、Body Maker プロセスの廃棄を測定しています。

トリマーの性能は、その共役BMで生産される缶の品質に大きく依存するため、BM間の廃棄物の不一致は非常によくあることです。そのため、「概要」画面では、各BM/カッターの基本データを監督者が閲覧できるようにすることをお勧めします。本書で紹介する画面例でわかるように、平均値は「概要」で表示されるものと変わらない。

ウォッシャー – 塗装用缶の表面処理ウォッシャーの製造において、正確を期すことは難しく、「計らぬは制せず、誤るは制せず」ということわざがあるように、ウォッシャーの注入口に戻す前に、破損した缶をチェックし、取り除くことによって、廃棄された缶の回収数と、回収システムで廃棄された缶の総数を監視することをお勧めします。排出された破損缶はWasherからの廃棄物としてカウントされ、回収された缶の総数は問題があるかどうかを把握するために使用されます。通常、投棄される缶の総数は少なく、1日あたり10,000缶以下です。これ以上回収している場合は、BMとウォッシャーの入口間のコンベヤーに問題がある可能性があります。トリマーリングがデッドプレートに引っかかると、1回のシフトで2パレット以上を失う可能性があります。

ノズルの位置が適切でなかったり、ノズルが詰まったりすることも、大きなロスの原因となる。また、転倒した缶が過剰に洗浄工程に入ったり、落ちたりすることで発生するMEなどの品質問題もある。

万個の缶を洗濯機で回収する場合、輸送中に1000個の缶がつぶれることは珍しくない。このような管理はまた重要である。なぜなら、口が破損した缶は、ひっくり返された缶に圧力がかかるため、印刷機内で余分なトリップが発生し、印刷機内でより多くの廃棄物が発生するからである。したがって、ウォッシャーに記載される内容の管理は非常に重要である。

プリンター – 缶へのラベルとワニスの塗布プリンターインフィード、シングルチャンネルスタートホッパー、トランスファーホイール後のもう1つのセンサー、ピンオーブン後のストリッパーオフ出口でのもう1つのセンサー、計数センサーを使用して、インフィードとアウトフィードを測定することをお勧めします。プリンターとPin Ovenのロスを測定すること。

BMの場合と同様に、各プリンターの出力がOVERVIEWスクリーンに表示され、プリンターとピンオーブンの廃棄物は、個別にストリッパーオフの出力によって計算されるのが良い。印刷工程の無駄は、OVERVIEW画面に表示された2台のプリンター/ピンオーブンの合計にパレタイザーの出力を掛けたもので計算されます。

ピンが曲がっていたり、先端が破損していたりするピンチェーンは、多くの缶の落下につながる!

内部スプレー(LSM’S) – 内部ラッカー塗布内部スプレーの場合、推奨は、各機械の入力ホッパーに缶カウントセンサーを設置し、各機械の出力ホッパーに缶センサーを設置することである。各マシンのムダは、廃棄された缶の総数×マシンを出た缶の総数となる。OVERVIEW」画面では、I/Spray工程のムダを、すべての機械から廃棄された缶の総数をパレタイザーの出力で割った値で測定することをお勧めする。

I/Sprayマシンの間に大きな乖離があることは一般的ではないので、「概要」画面ではI/Sprayマシンのセットの平均値を示すだけで十分だと思います。もし監督者がマシンについてより詳細なクエリーが必要だと判断した場合、マシンの1つをクリックし、「DIAGNOSTICS – INTERNAL SPRAY」ページでそれぞれの個別データを含む総合評価セットにアクセスすることができます。

NECKER – ネッカー成形、フランジ、電子式品質検査この例では、ネッカーが完成し、211×413-202缶を生産し、L.Testerと内部光学検査装置がネッカー内に設置され、生産ボトルネックとなる3,400c.p.m.で稼動していると考えている。

私は、単チャンネルホッパー(画面例ではSF1S3と表示されている)にセンサーを設置し、トンネル出口レーンのネッカー(V3S3)の後にもう1つのセンサーを設置して、入口生産を監視することをお勧めする。

検査員によって不合格にされた缶の総数はネッカーのPLCによって制御され、そのPLCから直接取得することができ、また通常は装置のHMIでオペレーターが利用することができます。したがって、入力缶カウンターと出力缶カウンターの差と検査員の合計はステーション間の搬送ジャムに起因します。スーパーバイザーがネッカーをクリックすると、DIAGNOSTICS – NECKERのページで、ネッカー、L.Tester、内部検査インスペクター、ステージごとの搬送ジャムのすべての詳細データにアクセスできます。

パレタイザー(PALLETISER) – 缶を保管・販売するための梱包作業最後に、パレタイザー(PALETISER)がある。これも無駄の原因となり得るが、「概要」画面に表示されているのは、ラベル検証システムからのデータであり、ラベルが異なっていたり、ラベルの標準と大きく異なっていたりする922個の缶が排出されているはずである。パレタイジング中のロスは、コンベヤーの数となる。

パレタイザーの生産は、生産された層数に基づいています。パレタイザーに表示された生産データを見ると、466パレットありますが、テーブルの生産値では、1パレットが処理中であるため、差があります。パレタイザーでフルパレットのみを表示するオプションは、通常、1日の生産目標は承認された生産パレット数であり、実際の生産量はその日のデータでサマリーテーブルに表示されます。

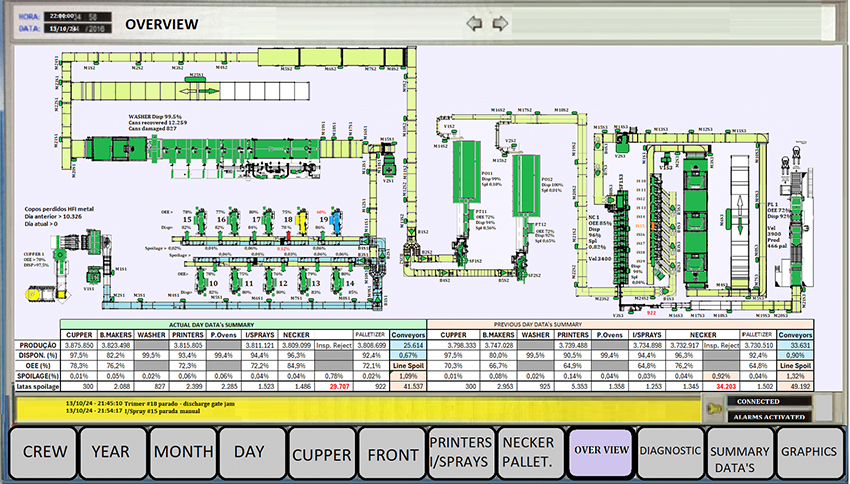

次にOVERVIEW(概要)画面で、シフト・スーパーバイザーのためにラインの概要を表示します。

OVERVIEW “には、全装置の基本データと、生産ラインの “Current Day “と “Previous Day “のデータを含むサマリー表がある。パレタイザーの生産によって失われた缶をすべて合計すると、カッパーで生産された缶と差があることがわかります。

その日のラインゴミは、前日から受け継いだ缶の恩恵を受けられる「キャリア+ラインゴミ」の合計に制限される。

この日の0.67%を占める「CARRIERS」のデータは、ネッカーのアキュムレーターテーブルがほとんど空であることから、すべてが廃棄物というわけではなく、かなりの部分が捨てられた缶である可能性がある。前日と比較すると、「CARRIERS」の数がはるかに多いことから、アキュムレーターテーブルが満杯になったと考えられるが、コイルHFIを使用したロストカップも10Kほどあることがわかる。

CONVEYORSのかなりの部分は、IBOとコンベヤーに捨てられた缶であるため、このデータを測定し、監視することが重要である。 前日と当日のマクロを知ることは、その日のパフォーマンスを改善するために必要なアクションを取るために重要である。

前日のデータでは、BMのパフォーマンスが悪化しており、おそらく金属の問題に関連していると思われる。また、印刷機のパフォーマンスも大幅に低下しており、たとえば、前日に影響を与えたより複雑なラベルに関連している可能性がある。しかし、ボディ・メーカーで何かが起きており、スーパーバイザーの注意が必要である。一日中低速のBMがいるため、この日のシフト終了時に、BM、特にBM19とトリマー18に注意を払う必要がある。小さな積み重ねや未解決の問題こそが、その月の大きな生産ロスや廃棄につながるのだ。

重要なポイントはデータの検証である。このようなシステムを作る場合、PLC内部の収集と収集マトリックスに格納されたデータ、ここで紹介する理論例のようにライン監視プログラムによって画面に表示される項目ごとの計算で持ち込まれた値を直接比較して、データを検証する必要があります。

ムダを抑える努力をすることは、ラインのパフォーマンスを向上させることでもある。 ムダの少ないラインは通常、OEEの高いラインでもある。これは、ラインの最終生産量が多いからではなく、ムダを抑えるには、効率的なメンテナンス・システム、効率的な測定システム、効率的な品質システムが必要だからである。 ムダとは、その総体である!

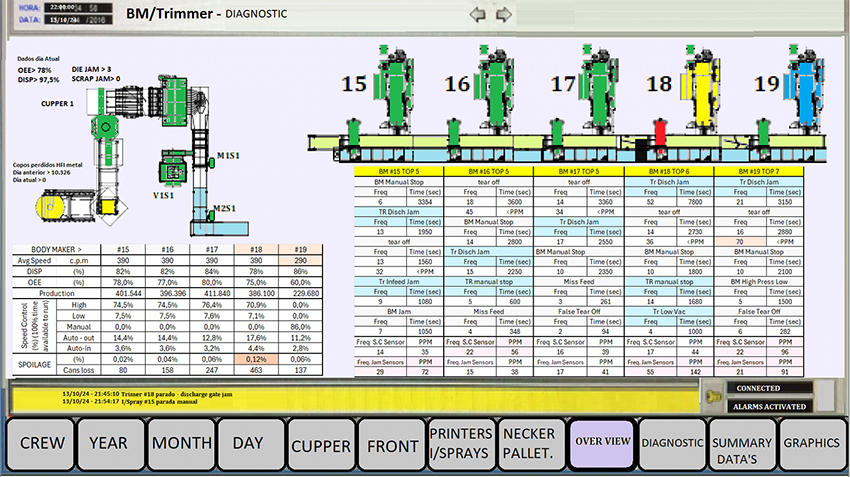

私たちは、このスクリーンに分析すべきデータがあることを確認している。 ここで、ボディメーカーの無駄とパフォーマンスを見るための私たちのビジョンを提示する。各チームに診断画面を用意し、チームをクリックするか、メニューバーのDIAGNOSTICSからアクセスできるようにする。

カッパーはBMに大きな影響を与えるため、BMの診断を分析する際に、カッパーのマクロビューがあると便利です。画面にはCupperのマクロデータが表示され、その中のCoil Carrの横に、品質上の問題でコイルのHFIにより廃棄されたカップのコントロールが表示されています。これは、前日に金属コイルに問題があったことを示している。このことは、ボディメーカーのスクラップレベルと前日のラインパフォーマンスに影響を与えたに違いない。この数字はCONVEYORSにも表示され、前日のパレタイザーとのカップ数の違いを説明するものと思われる。

カッパーに続いて、BMの右側にグループ内の各BM/トリマーのマクロデータがある。その中で、速度が利用可能な時間にどのように配分されたかを強調したい。機器がメンテナンス/処理の問題で停止したわけではない。Auto Inが予想より高い場合は、カッパーの性能に問題があり、それがBM全体の性能に影響を及ぼしている可能性があります。 Auto Outが日平均と比較して高すぎる場合は、ウォッシャーの稼働率が99.5%であるため、後方エリアに問題があったに違いありません。

監督者がグラフエリアにアクセスし、過去数日間の指標を選択できるオプションがあれば、現在の状況をよりよく比較・評価できるようになり、「GRAPHICS」メニューバーからアクセスできるようになる。これによって、特に好調な日と不調な日を比較し、平均と比較して自分がどのような状態にあるかを比較することができる。

ボディメーカーの下にはTOP5がある。これは、最もダウンタイムが長くBMに影響を与えた5つの出来事を時間順に並べたもので、発生頻度も報告されている。

このPPMには、すべてのティアオフ停止(ティアオフがクリアされるのに60秒未満かかった場合、それはおそらく偽のティアオフであり、センサーが正しく較正されていない)、およびジャムのPPM(BM排出、トリマー供給、トリマー排出におけるすべてのジャム停止を含む)が含まれます。例えば、55 PPM(生産された100万缶あたり、55イベント)以上の値はホットスポットとみなされ、観察者の注意を引くために画面にハイライト表示されます。廃棄物については、0.06%以上の値をホットスポットと見なします。

機械#18の廃棄率は0.12%、トータルジャムは142 PPMであり、監督者に原因を探すよう警告している。

この BM 18 のトップ 5 の中で、BM に最も多くのダウンタイムをもたらした 5 つの原因のうち、出口での詰まりによるトリマーの分解、手動によるシャットダウン、真空度の低下が調査されるべきものであることがわかる。BMインジケータは予想される範囲内であるため、このインジケータはトリマーに問題があることを示唆している。

19号機は相応の廃棄物量を持つが、BMには問題がある。高圧システムの圧力低下による停止、実破裂と偽破裂、トリマー排出部の詰まりが上位5位に入っている。缶の不良もトリマーの詰まりの原因になるので、この機械には注意が必要だ。

スーパーバイザーは、どの設備がトラブルシューティングしやすいかをチェックし、1つずつ解決していくことで、このシフトでも、次のシフトでも、ラインを再び高いレベルで稼働させることができる。

前日のデータから、前日は後方エリアに影響があり、現在はうまく機能しているようで、前方は問題のある2つのBMだと考えた。

BM#15と#16は、全体的な目詰まりまたはショートカンの評価がやや上である。上記の2つのトラブルシューティングを行い、#15の目詰まりが高く、性能が低下している可能性がある理由と、#16に偽のティアオフがある可能性がある理由を確認する。

低廃棄物には高生産性が必要です。廃棄物が少なく、OEEが高い状態で月を締めくくることができるように、日々の問題を監視し、良い結果を継続できるように取り組む必要がある。

基本的なメンテナンス

つまり、ボディーメーカーの缶が良ければ、一日の終わりに良い結果が得られ、それが無駄の少なさにつながる。予防メンテナンスのために45日ごとに1台のBMを停止させるが、その間にグループの十分なパフォーマンスを維持し、小さな修正介入を行えば、月間目標に到達する。ラインには10台のBMがあり、一度に1台の機械を止めることができる。

予防介入に選ばれるマシンは、前回の介入との関連期間だけでなく、予測指標、パフォーマンス指標、品質指標にも基づくべきである。

BM/トリマーとI/スプレーのグループにとっては、これが良い方法だ。グループ全員が同じような成績であれば、最も早い予防日を選択すべきだが、決して予防をやめてはならない。

プリンターやその他の単体設備に関しては、生産ラインの停止を防ぐためのプログラムが必要であるが、生産設備だけでなく、可溶性オイルシステム、圧縮空気システム、真空システム、換気システム、冷水システム、脱イオン水システムなど、すべての補助システムも稼働の結果に左右されるため、この「文書」の主題ではないので、詳細は割愛する。

これは、一般的に12時間以上かかる大規模なライン停止の間に、小さな問題を解決するために毎週1~2時間のライン停止を予定するもので、通常、洗浄機の消毒、オーブン、プリンター、ネッカー、パレタイザー、その他グループまたはスタンバイ状態でないものの洗浄に重点が置かれる。ピットストップは、ラインの予防保全のための問題の蓄積を回避する。

良いメンテナンスは、良い組み合わせで行われる:

- 部品の平均寿命と優れたチェックリストに基づく予防的なもの。各機器で交換されるものをすべて管理し、各交換に必要な平均時間を管理し、各コンポーネントの稼働時間を把握していれば、この情報は予防的シャットダウン中のアクションプランの指針となる。SAPのようなMRPシステムには、スペアパーツの在庫をアプリケーションで追跡できる可能性があります。これは資材登録にリンクされています。

最悪の故障は常に予期せぬものである。なぜなら、寿命が尽きた1つの部品が故障すると、その結果、他のいくつかの部品も損傷し、緊急是正メンテナンスの費用と時間が増大するからである。

- 振動分析、サーモグラフィ、オイル分析、機器のマクロKPIの進化、品質データの標準偏差と平均パラメータの分析などのデータによる予測。

- 現時点での機器性能のマクロ指標と、多くの場合、品質パラメータの妥当性によって導かれる是正的なもので、生産日全体を通して予定されたシャットダウンが行われる。

単体であれグループであれ、チーム全体に有効な観察。シャットダウンを計画する際には、常に、様々な分野に おけるいくつかの些細な問題を解決することで、シャッ トダウンの利点を最大化する。チーム全員に予報を知らせ、チーム日誌に未解決の問題を記録するなど、各自が認識している未解決の問題を解決する機会を設けるべきである。

よくメンテナンスされた設備は、無駄が少なく、良いパフォーマンスを発揮する秘訣である。

各生産段階には、スーパーバイザーが日々断固たる決断を下すための指針となる指標が必要であり、決して生産記録を求めるのではなく、チームワークを発揮し、各クラスが次のクラスの成績が自分と同等かそれ以上になるように働くことで、平均値を高くすることが求められる。

例えば、リフォーマーヘッドの傾きが小さいといったパラメーターのばらつきがある。 メンテナンスと品質は常に密接な関係にある!

最終的な考察

アルミ缶市場は、製造コストと収益性を数量に依存する競争の激しい市場である。正味利益率が5%、あるいはそれ以下であることも珍しくない。

予算上2%のスクラップが、不適切な管理のために4%であることが判明したとする。このようなスクラップの増加は、生産量を減少させ、投入された原材料と労働力のすべてが失われ、缶のリサイクルでは金属の部分的な価値しか回収されないため、生産コストを増加させることになる。

仮に、総予算製造原価が$45.00/千であり、実現原価が$45.50/千、すなわち2%の廃棄原価が$0.50/千であったとする。

この廃棄物は、私たちの標準ラインの年間コストに換算するといくらになるでしょうか?私たちのラインの予想平均生産量が385万缶/日で、工場の予算稼働日数が345日だとすると、年間予想生産量は13億2500万缶/年となり、廃棄物コストは662,500米ドル/年となる。廃棄物が1%でも発生すれば、年間350KUドルの損失になる。

この読み物が読者の役に立ち、モニタリングシステムの分析に役立つことを願っている。

競争力は優れた監督監視システムと優れた品質管理システムから始まる。

NOTES:

- 提示された画面は、実際のモニタリング・システムのものではなく、このテーマに関する論文を作成できるようなロジックで生成されたデータから作成されたものである。

- 各製缶メーカーは独自のモニタリング基準を持っており、ここで紹介したものとは異なる可能性が高い。目的は、性能と無駄を改善するために利用可能な現行システムを指導または修正できるコンセプトを示すことである。

- 缶ビジネスにおいて競争力とは、OEEが高く、廃棄物が少なく、顧客から品質が高く評価されることである。整備された設備は良い缶を生産する。

- これは非常に基本的なことに思えるかもしれないが、コメントする価値はある:

- PLCは、集計ブロックで基本データを収集し、生産カウンタと同様に情報を収集マトリックスに転送するようにプログラムされており、このマトリックスは、アレン・ブラッドリーのFactory Talkなどの監視ビルディング・ソフトウェアによって使用され、画面に情報を表示する。

- 監視システムのデータベースに転送するために,PPM,OEE などの計算を装置の PLC 内で実行することは推奨されない。システムは,PLC から転送された基本データから情報を組み立てるようにプログラムされなければならない。

- 廃棄物コストの計算値は、あくまでも参考値(一種の大きさ)であり、実際のコストは各現場の実態に依存し、生産量も異なる可能性がある。