金属製パッケージの歴史

金属パッケージの世界は、まるで樹木のように密生しており、成長するにつれて枝を伸ばし、その枝のひとつひとつがパッケージの種類とその製造技術となっています。 時間の経過とともに、中には古くなり、枯渇するモデルも出てきますが、これは陳腐化し、需要がなくなったことを表しています。 しかし、その他にも、木の成長とともに、新しい展開が登場しています。 こうして、木のライフサイクルは続き、その都度、異なる表情を見せる。 同じことは、ボート環境にも言えますね。

どこか玄人好みのイメージで、「缶」はいつも同じで、時間が経っても変わらないような気がします。 一般的なトマトの缶詰や伝統的なイワシの缶詰は、何年も前から変わっておらず、私たちが今スーパーで買っているものは、祖父母が八百屋で買っていたものと同じだと考えるのはごく普通のことである。 しかし、そんなことはありません。パッケージは進化し、現在のものは約2世紀前に製造され始めたものとは似ても似つかないのです。

本稿では、缶詰が発明されて以来、その歴史を刻んできたさまざまな種類の包装を扱います。 思い出だけで、コレクターの好奇心の中にしかないもの、昔からあるのに現役のもの、ほぼ新参者でありながら、若さの力で突き進んでいるものなど、さまざまです。 それらはすべて、この100年の歴史を持つ樹木の枝を形成しています。

むかしのひと、いまはなきひと

この章では、すでに歴史に名を残した容器、最初の世代の缶詰業者が使用し、その使命を果たしたが、さまざまな理由で市場から姿を消した容器について説明することにする。

1º.- 溶接とピアスによる蓋の重なり

プロフェッショナルな形態のパッケージとしては、初めて知られたタイプです。 19世紀前半に生産が開始された。 1810年にピーター・デュランが特許を取得し、1813年にブライアン・ドンキンとジョン・ホールがイギリスで初めて製造したものと実質的に同じものである。 その形状は円筒形で、英国で開発されたものの、すぐに北米や西ヨーロッパに広まりました。 その構成と作り方を見てみましょう:

- それは「3つのパーツ」で構成されていた。この説明は、今後、ボディ、ベース、リッドの3つのパーツからなるパッケージに添えられることになる。

- ブリキの板から手作業で切り出された容器の本体は、円筒形のマンドレルで曲げられ、その形になっている。 その側端は7~10mm重なり、この部分を接合部のジェネレータに沿って手作業で溶接した。 この技法に「オーバーラップシーム」という名前が付けられました。

- その後まもなく、ボディを一対のローラーと曲げ刃に通して圧延する、最初のタイプの手巻き式圧延機となった。

- 底と蓋は、内圧への耐性を高めるために少し凸になっており、これも容器の直径より数センチ大きい円盤を手切りしたものである。

- 同じマンドレルの端で、縁をタッピングで折りたたみ、ボディの端に外付けするスカートを形成し、スカートの高さは数ミリである。 その後、手作業で溶接して組み立てた。

- 蓋には直径約38mmの穴が開いており、そこから缶詰業者が包装製品を挿入し、さらに大きな円盤で蓋をし、これも蓋に溶接しています。

- ..

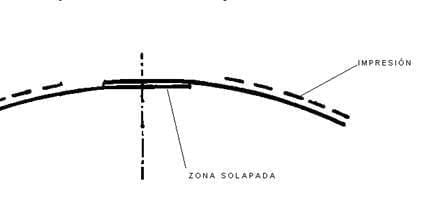

溶接され、穴のあいた蓋を持つ原始的な重なり合う容器の図面

その後、19世紀中頃には、スズ合金の浴槽に蓋のある容器の端(底)を入れて斜めに回転させ、縁の下部だけが浸かるようにした、初歩的なはんだ付け機が開発されました。 回転させながら、カバーとボディの接合部の全周にハンダを徐々に含浸させていきます。

その生産量は、オペレーターの技量に左右される非常に小さなものだった。 全工程を手作りしていた当初は、一人当たり1日数十個というのがほとんどでした。 その後、初号機が導入され、1,000個/オペレーター/日の生産量を達成しました。

その生涯は19世紀、圧着やハンダ付けのパッケージが集約され、生産量が増えたのと時を同じくして終わりを告げました。

2º – 圧着・溶接

19世紀後半には、この新しいタイプのパッケージが開発されましたが、それまでのパッケージを完全に駆逐するまでには数十年かかりました。 1970年代まで普通に使われていたのだから、長寿命である。 しかし、健康面を考慮し、錫と鉛の合金を使用したハンダ付けが廃止されたため、その姿を消しました。

- 新しい技術がもたらした重要なステップは、接合するボディの端にフックを逆配置で形成し、連結できるようにしたことです。 接合後は、手持ちのはんだごてを使ってはんだ付けを行いました。 縫い目の剛性を高め、安全性を高めているのです。

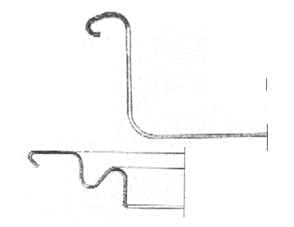

圧着シームの断面

- また、フックの長さが2~3mmずつなので、材料の節約にもなりました。 このような継ぎ目は、アグラファーダまたはクリンプシームと呼ばれました。

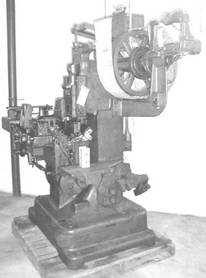

- このフックの成形作業は、当初はベンディングマシンで行われていたが、やがて、第1作業で端部を曲げ、第2作業でフックを連結してビッグローンにリベット止めする、より複雑なマシンに変わっていった。 こうして、円筒形状のボディが形成された。 手で操作するこれらの機械は、圧着機と呼ばれていました。

- 世紀末になると、切断された遺体の山から、これらの作業をすべて自動で行うことができる新世代機器が登場した。 ボディメーカー」、スペイン語では「フォルマドーラ」という名称が付けられた。

- 溶接部の端の厚みを減らし、蓋を閉めやすくするために、外側のフックの角は斜めに、内側のフックの角は切込みを入れています。 実際には–詳細を省略した、より複雑な操作で–縫い目の端はアグラフではなく、重なっていたのです。

- その後、成形機に続いて、溶かした錫と鉛の合金を継ぎ目に塗布する装置も開発された。 この装置は、シームの浴槽に半浸漬して回転する段差のあるスチール製ローラーのジェネレーターにシームをこすりつけることで、シームの外側に溶接を施すものです。 その機能から、この機械は「溶接機」と呼ばれるようになった。

- 残りの作業であるフランジングとクロージングは、現在と同じ技術で行われました。

この製法により、すでに非円筒形の容器を得ることが可能になっています。 そのため、ヒゲを適当な形に成形し、その上にフックをリベットで固定することで本体を形成しました。

最後に稼働した機械の生産速度は実に速く、高精度のメカニックで最大500本/分にも達しました。

3º-熱可塑性セメントによる接着

従来のシステムを変形させたものです。 20世紀初頭から使われ始め、ごく限られた形ではあるが、現在も使われている。

- その起源は、オートクレーブの必要がない製品(塗料、油、ニスなど)を入れることを目的としたある種のパッケージが、簡易な密閉容器として機能していたことにある。 そのため、使用中に内圧や高温にさらされることはありませんでした。

- このような場合、アグラファーダの縫い目は、錫-鉛合金の代わりに熱可塑性接着剤を使用すれば十分であることがわかりました。

- この接着剤は、同じ「フォーマー」内のインジェクターで溶かしながら塗布します。 フックを結合してリベットで固定する前の、インナーフックの内側に配置されていました。

- つまり、溶接機が不要になり、製品のコストダウンにつながったのです。

- このような仕組みの設備を「一般回線」と呼びました。 やがて、このコンセプトは、円形、長方形、長円形など、さまざまな形状のパッケージを包含するようになりました。 -ハンドル、グランド、プラグなど、さまざまなアクセサリーが付属しています。 – とさまざまな用途-化学薬品、塗料、鉱物油、植物油など-に使用されています。 -. しかし、そのどれにも共通しているのは、「充填後のプロセスがない」ということです。

セメントで固められたサイドシームの端部のクローズアップ

技術的な問題ではなく、柔軟性、小部数、多様なフォーマットなど、ターゲットとする市場のニーズによって、生産レートは前例のないほど緩やかなものとなった。

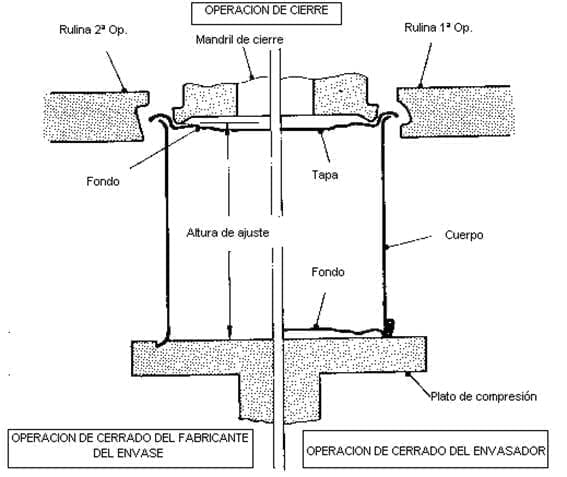

4゜・・・蓋ロック(閉)

金属パッケージの改良を進める上で、最も決定的な展開の一つでした。 進行性の妊娠だったそうです。 まず、1859年にアメリカのデラウェアによる特許がありました。 その後の展開で実践しています。 今日、コンテナの閉鎖は、適切な装置によって、今日まで伝わってきたように、その父権を主張する人がたくさんいます。 そのため、その開発に参加したヨーロッパ人のE.L.Bourgine(イギリス)、Henrik Jorgen Reinert(スウェーデン)などを挙げることができる。 いずれも、キャップとボディをきちんと接着できる「シーマー」を開発した。 実は、この決定的な改良は19世紀末に工業的に利用できるようになり、それ以来、ずっと続いているのです。

- 今後は、本体と蓋・底の結合を効率的かつ迅速に行うことで、優れた密閉性とスピードアップを実現します。 これは、業界にとって大きな前進となりました。

- そのために、蓋はデザインを変え、構成を変えています。 トレイと呼ばれる容器の縁に対して凹んだパネルを備えています。 ロックプレートに収納されています。 蓋の縁は水平面を形成し、”翼 “のような形をしていることから、その名が付けられました。 その後、この平面の一部を折りたたんでカールさせ、「カールウィングキャップ」と呼ばれる新しい世代のキャップが生まれました。

- 蓋のフランジは、ダブルフックを使って本体の端に取り付けられますが、その形状もストレートエンドを捨てて「フランジ」形状に変更されており、適切なプロファイルを持つ一対のローラーを使用しています。 第1ローラーで蓋の縁を本体の縁に折り重ね、第2ローラーで両者をしっかりと押し付けます。

リッドのシーム作業-クロージング-を模式的に示す図。

- 密閉性を高めるために、あらかじめ蓋を閉める部分にゴムパッキンを貼っています。

- この瓶の閉め方は、数十年後、「衛生的」と銘打たれた新しい世代の容器を生み出すことになった。 そのため、当初は金属と金属を密着させる際に、出来上がった接合部が完全な水密性を持っていなかったことが、使用の遅れにつながった。 その15年後、シールガスケットが開発され、本格的に使用できるようになりました。 蓋の縁に貼るガスケットは、当初はセルロース製で、後にゴム製になりました。

この機械的な工程は、作業の自動化を可能にし、すでに適切に準備された本体と蓋から、供給し、重ね合わせ、連結し、完成した組立品である容器を排出路に排出する新しい装置を生みだしたのです。 これらはすべて、主に封止ヘッドの数を増やすことによって、より高速で実現されています。 当時から今日に至るまで、缶詰メーカーや缶詰業者の重要な装備である「カンシーマー」が誕生した。

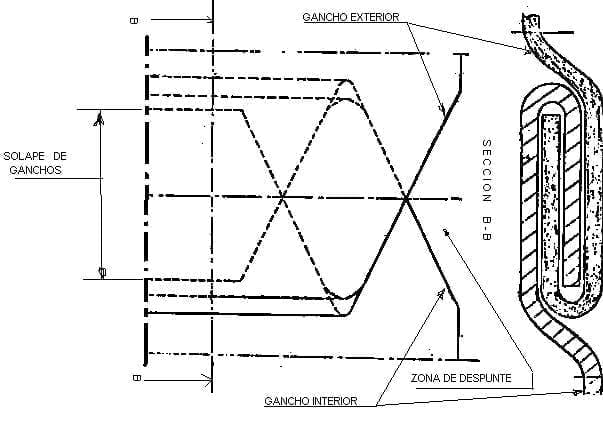

5º.- オーバーラップ

サニタリー」パッケージの登場により、製造工程の自動化が進みました。 閉じる操作だけでなく、ボディの作り方もさまざまです。 こうして、すでに説明したオーバーラップボディは、その構成を維持したまま、作り方を変え、品質と生産率を向上させたのです。 これによって、彼らは第二の青春を手に入れた。

- ボディの生産は、段階的に回転するカルーセル型の機械で行われるようになった。 このアームは何本もあり、それぞれ「くし型」のクランプでボディの横端を挟み、重なり合いながら溶接テープが通るように隙間を空けています。

- すでに曲がっているボディを挿入し、手作業で送り出す。 はんだ付けは、スズ・鉛合金の酸洗片を被接合部の間に挿入し、ガスバーナーで熱を加えて溶かすことで自動的に行われた。 その間、”コーム “を通して溶接部を加圧する。

- 重なり合う部分をすべて溶接したため、溶接の完成度が大幅に向上しました。 この技術は、切り替え準備の速さから、サニタリーパッケージの小ロット生産に広く利用されていました。

- このプロセスで作られるボディの形状は、円筒形が一般的だが、それ以外の形状(長方形、楕円形など)も可能である。

オーバーラップシームの断面

その平均速度は30缶/分であったが、小缶サイズ(魚)用に設計された自動ボディフィーダー付きのバージョンもあり、この速度は2倍になった。

この新しいタイプの包装を可能にした装置は、20世紀初頭に始まり、ほぼ4分の3世紀という長い寿命を持ち、「円形溶接機」と呼ばれていました。 北アメリカよりもヨーロッパで、その使用はずっと広まっていました。

6º-タブ付きサイドオープン

ボトルオープナーは、19世紀後半とやや遅れて開発されたため、使用上の制約がありました。 そのため、例えば固形物(特に肉類)の缶詰容器に使用すると、蓋を取った後の開放部に残る不規則な縁がストッパーの役割を果たし、取り出しにくくなる。 この操作を改善するために、ロック可能な横開きコンテナが初めて登場した。 最初の用途は、コンビーフの包装でした。

- キャニスターの上部から約15~20mmの位置で、本体の溶接部分の外縁をタブで延長した。

- リムと接する2箇所には、開裂の起点となる切り欠きがあります。

- この切り込みから蓋と平行に、容器の外周全体に沿って2つの切り込みを入れた。 その深さは、素材の厚みの1/3強でした。 この切開に沿って引き裂きが発生したのです。

- また、2つの切込みで区切られた部分に、外側に向かって、切込みと平行に2本の小さなコードを追加することが一般的でした。 その使命は、破れたストリップを補強し、作戦中のキーをサポートすることでした。

- 時には、2回の切開ではなく、4回に増やし、外側の2回の切開から裂けるようにするシステムもありました。 涙の経路で涙がそれらから離れたとしても、涙は常に内側の2つの涙に収束し、開口部を容易にする機能を継続します。

- 容器に付属している小さなスチールワイヤーの鍵は、蓋にハンダを一滴垂らして溶接されており、簡単に取り外すことができます。容器には溝があり、これを上記のタブに挿入して開けました。

- キーを自分で戻すことで、舌を折り畳み、わずかな力でボディを引き裂くことができました。 ペリメーターの前進を続け、コンテナは左右非対称の2つに分割された。 つまり、缶を本体から開け、蓋と底はそのままの状態で、卵を割るのと同じような効果が得られるのです。 そして、固形のパッケージ製品を無理なく取り出すことができました。

タブ付きパッケージ

前述したように、コンビーフはこのようなシステムを採用した最初の製品であり、角柱型または切頭錐体型のパッケージタイプであった。 そして、モルタデッラ、チョペックなど、円筒形、長方形などさまざまな形状の固形または生地状の肉製品全般に適用されました……。 この開封方法は、当初からオーバーラップや圧着サイドシーム包装に関連していました。 この2番目のタイプの縫い目では、縁を折って外側の連結フックを形成することができないため、舌の部分を重ね合わせる必要があったのです。 その工程は非常に複雑で、エアゾール缶のように、継ぎ目がいくつかに分かれて重なり合い、交互に圧着されるようなものでした。

電気溶接技術の出現により、溶接が複雑になり、引き裂きを開始するための労力が必要となったため、約100年の寿命を経て、事実上市場から姿を消しました。

7日:ノルウェー・オープニング

北欧では、パッケージの非常に重要な用途として、魚の缶詰産業がありました。 このタイプの缶詰は、魚を水平に置くことができるように、底が長方形の低い容器が必要で、魚を腐らせないようにするためです。 このシステムの発祥の地であるノルウェーでも、魚の半生保存の伝統が強く残っていました。 セミプリザーブド製品とは、包装前に準備された製品であり、包装内部での工程を経ないものです。 保存のためには、缶の中の賞味期間中、低温保存が必要です。 代表的なアンチョビや燻製製品などがそうですね。

後者の市場は、新しい形のオープン性を発展させました。 その特徴は、次のようなものでした:

- 胴体も底も普通の長方形の容器が使われました。

- 蓋のフランジの延長線上にあるように、小さい方の一辺にタブがありました。

- 蓋のパネルに、ボウルの輪郭と平行に、舌の付け根につながる外側の切り込みが入れられた。

- 蓋を閉めたとき、タブ部分には論理的に蓋のフックがない。 閉じたときに「偽シール」(蓋と本体のフックがかみ合わないときのシールの失敗)のような効果しかなく、この部分の圧力は強くするつもりでしたが、100%の水密性を保証するものではありませんでした。

- したがって、このシステムは加工可能な製品に対しては有効ではなかった。 そのため、半保存液にのみ使用されます。

- 容器は鍵で開けられる。鍵はカートンパックでバラで提供されるか、容器の底にはんだ付けされ、はんだの一滴で容器に固定されている。

- このように、鍵で開けるサイドオープンと同じように、本体で行っていたことを蓋に移す仕組みになっていました。 これは、ボディーの高さが非常に低いため、この開口部を取り付けるスペースがなかったからです。

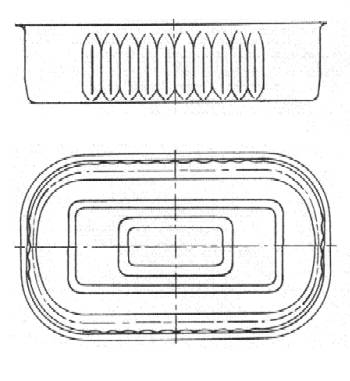

ノルウェー製開口フラップ付き角型深絞りコンテナ

ノルウェー開きは、北欧や西欧(ノルウェー、スウェーデン、デンマーク、フランス、スペイン、ポルトガル)で広く使われていましたが、イージーオープンリッドの登場により、廃れていきました。

8位:デコラージュ

20世紀初頭のヨーロッパは、まだ独自のスタイルのボートを作り出していました。 この時期、フランスでは「デコラージュ」というパッケージが開発され、非常に興味深い事例となりました。 この容器は、高さが低いため、従来の缶切りでは使い勝手が悪く、魚専用として使われていました。 その違いは、円形、長方形、楕円形(ただし、円形でないものが多い)という形ではなく、開け方にあった。

- これらの容器では、蓋にタブがあり、そのタブは蓋の小さい側の隅か中央に配置されていました。

- このカバーは、従来のファスナーで本体に取り付けるのではなく、溶接で本体に取り付けていたのです。

デコラージュキャニスター

– そのため、蓋の縁と本体の端に、平行に重なる一対の平坦面を形成しました。 つまり、蓋には平らなフランジがあり、本体には内側に向かってフランジ(同じく平らなフランジ)があった。

– ボディーの外周には、溶融合金槽に半浸漬されたローラー列によって、ろう材が塗布された。

– 次のステップでは、2つの面を接合し、全体を再溶解しました。 そのため、高圧力をかけた蓋と本体のアセンブリを、高温のトンネルに通した。 これにより、ボディーのフランジに塗布されていた合金が再び溶け、両者が強固に結合されるのです。 この装置は「レクチリニア溶接機」と呼ばれていた。

– デコラージュ」コンテナは、蓋を分離するための小さなワイヤーキーを取り付ける必要があったが、クラシックなオープナーを必要としない最初のものであった。 鍵は舌に差し込み、蓋は自分で回して剥がした。

– この容器は、胴体の側面の継ぎ目を重ね合わせたり、圧着させたりして作ることができます。

デコラージュコンテナの本体と蓋の溶接部分の拡大写真

生産速度は、ステッチの種類によって異なります。 例えば、オーバーラップラインでは60本/分、グルーイングラインでは220本/分に達することがありました。 そのほとんどがフランス系です。

開封しやすいという初めての試みで、フランス、スペイン、ポルトガル、北アフリカで好評を博した。 1970年代まで魚の缶詰市場で使われ続けるなど、息の長い商品だった。 その消滅は、健康上の理由からスズ-鉛合金のはんだの使用が禁止されたことと関係している。

9º.- 溶接「コノウェルド」。

20世紀の60年代には、鉛が生体に与える悪影響が保健衛生上の知識によって証明され、人間が摂取する可能性がある場合には使用制限がかかるようになりました。 そのため、食品包装の継ぎ目のハンダにスズ・鉛合金を使用することは、すぐに疑問視されるようになりました。 この状況に対応するため、業界では代替システムの検討が始まりました。

当初、1970年のアメリカでは、従来の機器を適切に改造して使い続けられるという大きなメリットがある解決策が見出されました。 そのため、設備の改造費が安く済みました。 これは、容器の胴体を製造する旧来の「ボディメーカー」(成形機)を改造し、電気溶接装置を組み込むことで、錫鉛合金による圧着縫い(2本のフックを挟み込む)と半田付けから、重ね合わせて電気的に半田付けする方式に変更したものだった。 しかし、錫は鉄に比べて融点が低いため、容器本体の両端をはんだ付けする前に、ブリキ皮膜の錫が溶けてしまい、はんだ電極を汚染してしまうという重大な問題があった。 そのため、寿命が非常に短く、実現不可能な処置でした。

その結果、はんだ付けの前に、はんだ付けする部分の錫を取り除くという解決策が見つかりました。 このような縫製を行うために開発された機材は以下の通りです:

– 出発点は、従来のモルダーでした。

– フック形成部分を廃止し、羽、フック、ハンマーの圧着ステーション一式を改良した。

– 従来のフック形成エリアには、小型の「ミリングカッター」が組み込まれ、高速回転しながらボディの極端な部分、つまりスズフリーはんだの貯蔵庫からスズを削り取るようになっている。

– アークフォーミングマシンの上には、電気溶接装置が設置されていた。

– 旧圧着部には、溶接電極が取り付けられており、適切にプロファイルされた一対の銅製ローラーからなり、本体の送りと同期して回転するようになっています。

こうして完成したボディは、改造していない他のマシンを通して、完全に完成するまで進化を続けることができるのです。 そのため、成形機の改造や錫鉛半田付け機の廃止など、従来のラインにも影響があった。

その長所は

– 錫-鉛はんだ合金の除去。

– シームフック廃止による省資源化。

– 引当金を減らして溶接に余裕を持たせる。

– 合金溶接の排除-装置-操作性

そのパッケージは、現在ソウドロニック社が使用している電気はんだ付け技術と非常によく似た外観をしていましたが、2つの顕著な違いがありました:1)リソグラフィーの埋蔵量が大きい、2)錫がなく、スタートツールである「ミリングカッター」が表面に残した痕跡があるため「鋼鉄色」である、。

鋼材の急激な酸化を防ぐため、保護錫がない状態で溶接部の外側と内側を再塗装することは、当然ながら必須であった。

コノウェルド溶接が定着しなかったのは、装置の改造が容易でなかったことと、コンチネンタル・キャンという金属加工会社の開発であったため、一般の市場には手が届かなかったこともあります。 その直後、より優位性の高いソウドロニック社の技術が登場したため、傍流に追いやられてしまったのです。 しかし、溶接部の表面クロムを除去できることから、TFS製の容器ボディの溶接には、現在でも唯一のソリューションとして使用されています。

10位 – miraseam

コンチネンタル・キャンが「コノウェルド」を開発している間、もう一つの大きなアメリカの多国籍企業であるアメリカン・キャンは、同様の目的、すなわち錫鉛合金のはんだ付けをなくすための解決策を見つけるために、独自のプロセスを開発していました。 miraseam」の溶接で見つけたのだそうです。 これは、重なり合う部分を特殊なセメントで接着するラップ溶接で構成されています。 このセメントは、熱可塑性ポリアミド(プラスチゾル)を薄く塗布したものでした。

その利点は、すでに述べたコノウェルド溶接の利点と同様である。 従来のボディメーカーに比べ製造スピードが遅く、また、接合部の再塗装が必要でした。

meraseam」の古い販促パッケージ。

当初は市場の関心を集めたこの開発も、やがて、この開発よりも優位性のある電気溶接の出現によって、市場への浸透が制限されることになった。 日本では、加工されていない飲料タイプの製品で初めて大きな反響を呼びました。 20世紀最後の10年間でその用途は消滅した。

11º – ボックスバンデ

リングプルクロージャーが登場するまでは、容器を開けやすくするための最後の試みだったのです。 また、1970年代前半に行われたフランスでの開発です。 これまでのものとは違い、キャニスターを開けるのに鍵などの道具を必要としない、非常に面白いタイプの開口部だった。 発売後すぐに錫鉛合金の使用を禁止する法律が施行され、事業が立ち行かなくなるなど、遅咲きの発明であった。 これがなかったら、広く受け入れられ、おそらく長年にわたって有効であったでしょう。 その本質的な特徴は次の通りである:

- 容器の底は従来のものでした。

- クラシック方式で圧着して得た本体は、キャップに接合する端部の直径を小さくしたものを組み込んだ。 つまり、現在のスタッカブルコンテナのようなノッチ加工が施されているのです。 この直径の減少は、約8mmの高さで行われ、直径の減少値は蓋材の厚さの2倍でした。 このボディ端では、クロージャーのためのフランジは形成されず、ストレートのままでした。

- 蓋は、パネルと、本体端部の縮小部と同じ高さの垂直なサイドスカートで構成され、その内径が本体の切り欠き部と一致するため、スムーズにフィットし、すなわち外付けのスナップオン蓋として機能する。 蓋の外径と本体の外径は一致しており、容器の高さ方向に連続性がある、

- 蓋を本体に取り付けたら、接合部分を覆うように、非常に薄く柔軟な金属テープを貼りました。 そのため、このテープは、フラップスカートの下端とボディフィッティングの肩の間の接触部分をカバーしています。

- このテープは、内側に錫鉛合金を塗布したものである。 熱を加えることで合金が溶け、テープを介してカバーが本体に溶接され、水密性も確保された。 テープは本体の長さよりも長く、余った部分は舌状に緩んだままになっていた。

- 本体と蓋の接合、テープ貼り、溶接の作業を行う装置は、円形の観念を持ち、水平面内で一歩一歩回転していました。 すべて非常に洗練された、複雑なものです。

- 開けるときは、テープの自由端を強く引っ張れば、テープがはがれ、その後、手でカバーを取り外すことができます。 それは、タバコの箱を開けるのと同じような作業だった。

ボックストレイ開封包装

ある種のバラエティに富んだ機器を開発する余地がなかったのです。 フランパック社が考案したものである。 最高速度は200個/分を達成しました。

II – 昔も今も変わらない人たち

長い間使われてきたにもかかわらず–中には前章で説明したものよりずっと古く、もう使われていないものもある–健康状態がよく、その良さから今後も長く消費者の役に立つと思われるパッケージ群がある。 この第2章では、その中でも特に重要なものを詳しく説明します。

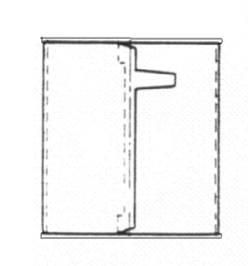

1º – EMBUTIDO

複動式ロングストロークプレスの登場により、従来とは全く異なる新しいタイプのパッケージの製造が可能になった。 これは20世紀初頭の時点ですでにそうだった。 これは、詰め物や「ツーピース」ジャーです。 蓋は通常のものなので「スリーピース」のものと同じですが、底を組み込んだ本体の2つの要素で構成されています。

- ボディは、実は背景の延長線上にあり、同じ素材と同じ生産工程で作られています。 そのため、金属は延性が大きく、硬度が低いなど、絞り加工に壊れずに耐えられるような特殊な特性を持つことが必要です。

- この操作を行うプレス機には、.NETが必要です:

- A) トロリーのストロークを、製造する容器の高さの3倍程度に大きくし、缶の充填と排出のために十分な移動を可能にすること。

- B) 金属のしごき加工を確実にし、金属が変形したときのしわの形成を防止するために、絞り込み送り方向にできるだけ均一な圧力を発生させる下部装置(テーブルの下)。 これは「ダブルエフェクト」と呼ばれるものですが、この呼称は他の種類のプレスにおける二次的な作用にも使われます。

- 使用する金型は、これまでフラットフランジリッドの製造に使用してきたものと同様ですが、高さが高く、精度や材料品質の面でより高い要求があります。 その設計により、コンテナのフランジを含む最終寸法にダイカットすることができましたが、不規則なエッジ仕上げでオーバーサイズになりました。

角型深絞り包装

- 生産ラインは、以下のように構成されています:

- a) 前述の特性を持つ主プレス。手動および自動供給で短冊状にカットされた素材から、パッケージがダイカットされる。

- b) エッジから余分な材料を切り取る補助プレスで、サイズに対応したフランジを持つ完成した本体を残す。

- その後、20世紀後半になると、絞り加工とトリミング加工を1台のプレス機で行う金型が開発されましたが、メンテナンスの頻度が高く、複雑であったため、十分な成果を上げることはできませんでした。 一方、1回のプレスストロークで2つの容器を打ち抜くことができるダブルダイ(ダブルパンチ)の使用が普及し、やがてパンチの数も増えていきました。

十分な特性を持つ材料と適切なプレスや工具が利用できるようになったことで、金属加工業界は20世紀初頭にこのタイプのパッケージを提供し、以下のようないくつかの利点があった:底部閉鎖がないため漏れる心配が少ない、製造設備がシンプル、技術が簡単……。

その一方で、一定の限界もありました。 素材もプロセスも、容器の直径の半分程度の高さまでしか充填できないものでした。 そのため、小型で低いボートに絞って使用する必要がありました。 また、原材料の使用量も減少しました。

しかし、このパッケージは、魚やパテなどの食品、化粧品や医薬品などの一般的な用途など、小容量の製品を販売する場合に非常に有効であることがわかりました。 そのため、現在も使われ続けているほどです。

この種のパッケージの通常の生産速度は、プレスストロークが60回/分であり、これに金型の「パンチ」の数を掛け合わせる必要がある。

2°-フリクションロック

包装の用途によっては、包装された製品の一部しか使用されず、後で消費される部分を良好な状態に保つように設計する必要があります。 つまり、再びキャニスターを閉じることが可能であることが必要です。 論理的には、一定期間経過後に開封しても分解されない製品でなければならない。 例えば、食品では粉乳、バター、ゼリーなど、汎用品ではワックス、塗料、ニスなどです。

共通するのは、缶詰にする前に加工するため、パッケージに内圧を発生させるような処理をしないことです。

また、ほとんどの場合、その使用にはスプーンやブラシなどの道具が必要です。

この条件を満たしていたのが、”ゼネラルライン “タイプに含まれるパッケージのうち、金属加工業が製造することになるタイプであった。 フリクションクロージャーやプレッシャークロージャーを採用した容器です。

こちらは4枚組のキャニスターです。 ボトムとボディは他の用途でもノーマルや通常と定義できますが、リッドは2つの要素に分かれます:

- (a)通常の留め具で身体に装着する指輪-リング-で、中央に大きな穴が開いているもの。

- (b) リムの穴にはめるプラグ

シングルフリクションシールのリングプラグのアセンブリ

プラグはリムにぴったりとはまるので、リムにはめるには多少の力、つまり圧力が必要です。 その摩擦力によって、2人はしっかりと結ばれています。 この効果から、この名前がつきました。

このタイプの容器では、リムとキャップの接触部分のデザインによって、さまざまなタイプのスナップオンクロージャーが開発されています。

古いものでは、垂直な1枚の壁でフリクションが行われる。 リムの穴は高さ数ミリのスカート状になっており、その上にプラグの外壁がはめ込まれています。 この壁に不具合や不完全な部分があると壊れてしまうため、水密性が失われる危険性がありました。

そのため、ダブルスナップファスナーで改良されたのです。 シールゾーンはU字型なので、擦れ合う垂直面は「U」の字の2つの壁面です。 そのためには、リムもキャップもこのような形状にする必要があります。 U “の後ろ側では、両者の接触はない。

ダブルフリクションシールリングプラグアッセンブリー

この2つの要素は、プレス機の特殊な金型で数回に分けて行われ、それぞれ最低でも2回ずつ行われます。 二つ折りのため、低硬度であることが要求される。

このタイプのファスナーには、さらなる改良が加えられており、第3の嵌合面によって「トリプルフリクション」と呼ばれるものがある。 この第3のクロージャーは、ストッパーに “U “と同心で “U “よりも小径のハーフシャンクを追加して作られています。 このハーフシャンクにリングの内周を埋め込んでいます。 また、この第3のコンタクトを改善するために、このハーフシャンクにガスケット(コンパウンド)を塗布し、リングのエッジを押し込むことで、完全な気密性を確保することもあります。

PHOTO

トリプルフリクションシールの例

トリプルフリクション」ファスナーの発明は、これに続いて20世紀半ばに米国で行われた。 これは、密閉性の向上に加え、錫で保護されていない露出したスチールエッジが製品に接触するのを防ぐなど、他のタイプにはない利点があります。 水を含む製品では、プレゼンテーションを台無しにする酸化鉄の生成の可能性を排除するため、これは重要なことです。

フラクションシールの変形として、リムの下にタンパーエビデントシールを貼る方法があります。 このシールは通常、アルミ箔でできており、これを破ってアクセスする必要があるため、製品の不可侵性を確保することが使命となります。

粉ミルクや栄養補助食品など、衛生面に配慮された食品に使用されます。

アルミコイルからシールを型抜きし、あらかじめ製造されたリングに挿入する特殊な装置も用意されています。 リングシーラーは通常のシールで本体に装着されますが、シーマーはこれらの要素に対応した専用のフィーダーを用意する必要があります。

これらのタイプのクロージャーはすべて、明白な理由で、通常のクロージャーに比べて容器の価格を上昇させます:

n 部品が1つ、2つ増えることになるため、原材料の消費量が増える。

n 特殊な硬さのため、より高価な原材料を使用する。

n コンポーネントの製造がより複雑になり、複数の作業が必要となり、時間がかかる。

しかし、特定の用途におけるその利点は非常に明白であるため、その使用は広く行われています。

スナップファスナーには、これまでのものと大きく異なるもう一つのタイプがあります。 これが「外圧シール」です。 リングを外すと、本体上部にプラグが直接はまるようになっています。

この場合、本体の端部を普通に内側に折り込むことで十分な補強ができます。 これにより、プラグが収まる “口 “を維持するのに十分な剛性が得られます。 後者は、シンプルなパネルに外側のスカートがついており、これが閉塞面として機能するものである。 蓋と本体が蝶番でつながっていることもあります。

チョコレート、お菓子、ペストリーなど、密閉性を必要としない製品に使用することができます。

興味深いことに、このタイプのクロージャーは、パッケージの製造に初めて使用されたのです。 実は、その最初の応用は、ニコラ・アペールの発見よりずっと前の18世紀にさかのぼります。 イギリスの貴族がウエストコートのポケットに忍ばせていた小さなブリキのケースに、嗅ぎ分け用のアンコウが入っていたのがきっかけで使われるようになりました。

3º – ラテン語

金属製のコンテナは、複数の用途に使えます。 加工食品や日用品、飲料を入れるといった一般的なもののほか、液体の容器としても使用されています。

大容量のドラム缶は、製造工程は似ていますが、原料が異なるため、今回の対象外です。 しかし、コンテナとドラム缶の間には中間的なつながりがあり、それは「缶」の生産です。 ここでは、原材料も製造装置も金属加工業の一部である。

幅広い用途でお使いいただけます。 潤滑油、食用植物油、化学製品、プロ用塗料・ニス、オリーブ缶などとして市場で消費される。

大きく2つのグループに分類されます:

- (a) フルアパーチャーのブラス。 主に塗料の封入を目的とする。 これらは、上部が蓋の役割を果たし、破壊することなく開けることができるため、後日使用することが可能です。 このタイプの開口部は、本体の口元全体が空いているため、ローラーやペイントブラシなどの道具を導入することができます。 蓋のスカートはいくつかのタブに分かれていて、本体の口の外側のエッジにアグラファンで固定され、非常にスポンジのような特殊な化合物を蓋のチャンネルに塗ることで気密性を実現しています。

業界ではこのような包装を「ペール缶」と呼び、専用の製造ラインもある。 通常の形状は逆三角錐で、空っぽの状態では中に積み重ねることができます。 これにより、保管や輸送の際のスペースを大幅に節約することができ、大容量であることが重要です。 最初に円筒状に形成されたボディを膨張させることで、切頭円錐形状を実現しています。 . 重量があるため、このコンテナには運搬用のハンドルが取り付けられています。 通常はワイヤーやプラスチックでできており、「ラグ」と呼ばれる対向する2つのブラケットによってボディーの側面に取り付けられています。

- (b) グランドのある真鍮。 液体を入れるため。 このうち、底部と同じで、本体と標準的なクロージャーで結合される蓋には、収容する液体が注がれるグランドが装着されています。 このグランドは、タンパーエビデントシールを内蔵したキャップで閉じられています。

グランドには、金属製、プラスチック製、混合製など様々な種類があり、蓋との固定方法も溶接式、圧入式など様々である。

溶接された金属製のグランドの場合、グランドを設置した状態で容器を納入し、グランドを通して充填した後、シールキャップで密封します。 使われることが少なくなってきた処置です。

PHOTO

真鍮製、グランド・ハンドル付き

プラスチック製の腺を持つ容器の場合、一般的に次の2つの選択肢が提示されます。)

容器は、グランドを装着済みのフタを装着した状態でお届けします。 この場合、パッカーは下部から充填し、従来の閉鎖機で閉鎖する。 b) 真鍮は底と蓋が既に取り付けられているが、後者にはグランドがない状態で提供される。 グランドを収納するための穴から充填し、グランドを装着する。

プラスチック製のグランドは通常伸縮式で、使用しないときは収納でき、この位置でロックの端からはみ出さないようになっています。 これにより、グランドが障害となることなく、コンテナを積み重ねることができるようになりました。

グランドブラスの形状は、ほとんどが長方形で、スペースを節約できます。 また、ワイヤーハンドルをヒンジで取り付けることで、寝かせた状態を維持し、スタッキングを容易にします。

真鍮製グランド付き缶の製造は、他の容器の通常の技術に準じますが、唯一の特徴は、1)グランドを収納するための穴を準備することです。 これには、完成した蓋にさらに型抜きをする作業が必要です。 2º) ハンドルと蓋の溶接は、スポット溶接の手法で行われます。

このほか、オリーブを入れるためのものなど、ハンドルもグランドもなく、通常の容器のように開閉するタイプもあります。

4ºフラスコ用フタ

金属加工業界では、非常に特殊な製品としてボトルキャップがあります。 パッケージと共通するのは原材料ですが、その製造方法は大きく異なります。 ガラス瓶やジャー用の蓋は、すでに過去のものとなっているタイプもあり、多種多様なものが発売されています。 ここでは、現在も使用されているものをいくつか紹介します。

クラウンキャップ:1892年に作られた最も古いものです。 ビールや飲料の瓶に使われている、一般的な「キャップ」です。 当初は、波形の金属製シェルと、水密の役割を果たすコルク製のディスクで構成されていました。 現在では、コルクの代わりに、包装用クロージャーに使用されているシール材が使用されています。

真鍮製、グランド・ハンドル付き

プラスチック製の腺を持つ容器の場合、一般的に次の2つの選択肢があります。)

容器は、グランドを装着済みのフタを装着した状態でお届けします。 この場合、パッカーは下部から充填し、従来の閉鎖機で閉鎖する。 b) 真鍮は底と蓋が既に取り付けられているが、後者にはグランドがない状態で提供される。 グランドを収納するための穴から充填し、グランドを装着する。

プラスチック製のグランドは通常伸縮式で、使用しないときは収納でき、この位置でロックの端からはみ出さないようになっています。 これにより、グランドが障害となることなく、コンテナを積み重ねることができるようになりました。

グランドブラスの形状は、ほとんどが長方形で、スペースを節約できます。 また、ワイヤーハンドルをヒンジで取り付けることで、寝かせた状態を維持し、スタッキングを容易にします。

真鍮製グランド付き缶の製造は、他の容器の通常の技術に準じますが、唯一の特徴は、1)グランドを収納するための穴を準備することです。 これには、完成した蓋にさらに型抜きをする作業が必要です。 2º) ハンドルと蓋の溶接は、スポット溶接の手法で行われます。

このほか、オリーブを入れるためのものなど、ハンドルもグランドもなく、通常の容器のように開閉するタイプもあります。

4ºフラスコ用フタ

金属加工業界では、非常に特殊な製品としてボトルキャップがあります。 パッケージと共通するのは原材料ですが、その製造方法は大きく異なります。 ガラス瓶やジャー用の蓋は、すでに過去のものとなっているタイプもあり、多種多様なものが発売されています。 ここでは、現在も使用されているものをいくつか紹介します。

クラウンキャップ:1892年に作られた最も古いものです。 ビールや飲料の瓶に使われている、一般的な「キャップ」です。 当初は、波形の金属製シェルと、水密の役割を果たすコルク製のディスクで構成されていました。 現在では、コルクの代わりに、包装用クロージャーに使用されているシール材が使用されています。

クラウンキャップの断面

クラウンキャップは、密封性に加え、工程の自動化を可能にし、炭酸飲料の包装を大きく前進させた。

その製造は、基本的にラインで行われる:

n マルチパンチプレス-少なくとも15パンチ-で、シェルの殻を剥き、エンターラーブレードで送り出す。

n ゴムの液滴を注入してゴムを塗布し、適切な形状に成型するための装置。

n コンパウンド用の乾燥炉です。

クラウンキャップは、飲料缶の拡大とともに消費量が大きく減少しています。

ツイストオフキャップ

直径35~110mmの丸い蓋で、ネジの付いたフランの口に固定するための釘が取り付けられています。

前世紀の「40年代」からアメリカで開発され、ジャムやマヨネーズ、ソースなどのガラス瓶の栓として最も広く普及しています。 また、野菜や豆類、果物などの定番保存食にも使用されています…

ツイストオフリッドの断面

これらのキャップは、基本的に以下のような構成になっています:

n ほぼフラットな中央パネルで、外側にコンパウンドを収納するための突起がある。

n 垂直方向のファールです。

n スカートの端から内側にカールしているもの。

n このエッジに形成された、デザインとサイズに応じた一連のネイル。

n フリーボードの口と一致する、コンパウンドが塗布される領域

5º – エアロゾル

エアロゾルは、推進剤と呼ばれるガス中に浮遊する粒子の集まりと定義されています。 通常、人工的に得られるが、自然界にも存在しうる。 スプレーした製品をあらゆる面に均一に塗布するのに最適な方法です。

パッケージを使って生成する方法は、1929年にノルウェー人のエリック・ロータイムが初めて考案した。 基本的な考え方は、高圧の液化ガスを容器に収容し、その中に有効成分または有用成分である製品を分散または溶解させるというものです。 容器の内容物が大気と接触すると、活性物質を粒子状で運ぶガスの形でアウトガスが発生する。 容器の液相が消費されると気体の一部が蒸発し、内圧が実質的に一定に保たれるため、容器は常に内圧状態にあります。

大量に使用されるようになったのは、1940年代に入ってからである。第二次世界大戦中、米軍が太平洋戦争中の虫害対策に使用したのをきっかけに、北米で商用化されたのである。

最初の用途は殺虫剤だったが、やがてヘアスプレーや消臭剤などにも拡大した。1970年代末には、オゾン層を破壊するClFDを含む推進剤が使用されていたため、強い論争がありました。その後、業界は徐々に配合を変え、これらのガスを排除し、現在では家庭、薬局、香水店などで再び高い名声を獲得しています。

エアゾール製品を入れる容器は、高い内圧に耐えられるような設計が必要です。 そのため、使用する金属の厚みは他のケースよりも大きくなっています。 エアゾール容器には、本体、底部、蓋の他に、蓋に取り付けられたバルブがあり、これを作動させると、推進剤と有効成分の混合物である製品を放出することができます。 ほとんどのバルブには、液相のある容器の底から製品を確実に取り出すための「釣り管」が付いています。

底部や蓋部は、内圧に十分に耐えられるように、底部の場合は凹型、蓋部の場合は凸型の球状のキャップ形状をしており、そのためドーム、キューポラ、コーンなどと呼ばれることがあります。 その中心には、バルブを取り付けるための穴が開いています。 製品特性や適用方法に合わせて、さまざまな種類のバルブがあります。

フォトス

エアゾール容器

本体には、水密性だけでなく、内圧への耐性を確保するために、高品質の溶接シームが必要です。 そのため、電気ハンダが普及する以前は、錫と鉛の合金で、重なり合う部分と圧着する部分が交互に現れる、この種のパッケージ専用のハンダ付けが行われていた。

ブリキ製のエアゾール缶は、底部やドーム型のクロージャーを作った後、他の容器と揃えるために、通常、両端の直径を小さくしています。 これにより、アルミ押出成形品と同様に、容器全体の外観をより美しくすることができます。

iii.- ニューテクノロジー

最後に、前世紀の最後の3分の1に開発され、現在大量に使用されているパッケージの種類をこの最終章で説明します。 複雑な技術で製造されたこれらの製品は、この分野の若い顔であり、新しい開発によって再び時代遅れになるまで、この先何十年もこの分野を活性化させるものであります。

1º – 電気溶接

20世紀を通じてボディーのサイドシームをはんだ付けする通常のシステムである錫-鉛合金はんだ付けが、1960年代以降、食品への鉛の寄与を理由に、保健当局から真剣に疑問視され始めたことは、すでに前章で見たとおりである。 この金属は毒性があり、人体から排除することが難しい。 この技術は、やがてほとんどの国で食品としての使用が禁止され、電気溶接に取って代わられた。

電気スポット溶接は、産業界全般で一般的に適用されている技術で、すでに大容量ドラム缶の継ぎ目の溶接、塗料缶の取っ手や支持体の溶接など、特に産業用のパッケージの製造に応用されていたのです。 このテクニックの基本をみてみましょう。

電気溶接では、2つの金属部品間の溶接点は、当該点でこれらの部品に強い電流を流すこと以外に、外部からの寄与なしに得られる。 溶接エネルギーは、その地点でこの電流の通過に対する材料の抵抗によって生み出される。 回転運動する2つの円形電極の圧力を受けて、2つの金属部品間に生じる連続した点によって、溶接の連続線が実現されます。 電気溶接の基本原理は、オームの法則(I=V/R)と、発熱量を決めるジュールの法則に含まれています。 交流電流の場合、周波数が変わるごとに2つの溶接点が発生し、各セミセノゾイドに1つの溶接点が発生するため、この電流の周波数をできるだけ高く、最大500ヘルツにする必要があります。

当初、固定された銅電極に基づく最初のアプリケーションでは、低い作業速度が可能でした。 錫の溶融温度が低いため、数回の使用で電極に錫が付着し、作業条件が変化してしまうのです。 このような問題を解決する理想的な機械の製造を開始したのが、スイスのソウドロニック社であった。 1953年、チューリッヒ近郊の町で創業したソウドロニック社は、非常にシンプルな手差し溶接機の製造を開始した。溶接する容器と同じ速度で動く銅線を使って電極を連続的に更新することにより、電極汚染の問題を解決した。 これは完全に成功し、数年のうちに技術は大きく向上し、かつての「ボディメーカー」と同じ速度で作業できる、あるいはそれを上回る機器が市場に投入されるようになったのです。 ソウドロニックは、この技術革新の世界的リーダーとなり、大規模な研究開発努力に基づく方針を打ち出し、金属容器のボディ成形技術に革命をもたらす数々の革新的な技術や改良を特許化した。

電気溶接の詳細

この新しい技術は、従来の技術に比べていくつかの利点があります:

– 原材料の消費量を削減する。 ボディーの必要な展開が6mm以上小さくなった。

– リソグラフィーやニスの埋蔵量を削減し、パッケージの表現力を向上させる。

– 有害金属(鉛)の排除

– 接合部(サイドシーム)の機械的強度を向上させました。

– 遺体の取りまとめなど、その後の作業がスムーズに行えます。

– 接合部の金属厚を薄くすることで、蓋と底の密閉性を向上させました。

現在、3ピース容器の製造では、この技術がそれまでの技術を追い越し、最も広く使われている。

2º-イージーオープンリッド

一般的な缶切りに頼らずとも、容器を簡単に開けられるようにするという発想は、決して新しいものではありません。 その前身は、「デコラージュ」、胴体のタブで横開きの容器(代表的な「コンビーフ」)、「ノルウェー開き」、「ボックスバンデ」(バンドで横開きの容器)など、何らかの形で開くことを好むクロージャーを使用していたことに始まる。 これらのほとんどは、すでに上述したとおりです。 この新しいタイプの蓋が市場に登場したことで、従来の蓋とは全く異なるデザインが開発され、すべてのケースで補助器具が不要になりました。

1959年、北米のデイトンで、元アルコアの技術者でアルミニウムの特性を熟知し、型抜きの専門家であったアーニー・フレイズが、イージーオープンリッドの最初の試作品を用意した。 1960年代の初めに最初の工業バージョンが発表され、急速に発展した。

基本的な考え方は、まぶたの外側の面に切開を加え、まぶたを開けたときに剥がれる部分を区切るというものです。 この部分を取り除くために、蓋にリングを取り付け(蓋と同じ素材のリベットで固定)、その先端にノーズと呼ばれる尖った部分を設け、リングを持ち上げると弱った部分を押し下げ、破れるようにしました。 開口部の形状はもともと水滴の形をしており、液体を空にするためのもので、全体の表面積のごく一部を占めるに過ぎない。

フォトス

プリミティブな飲料の蓋のデザイン

その後、何年かかけて徐々にコーラやビールなどの飲料に使われるようになり、ようやく本格的な成功を収めることができました。

やがて、食材のために全面を開放できるようなバリエーションが検討されるようになりました。 初期のデザインは、円形のパネルを螺旋状に裂いて帯状にしたものでした。 切開した部分は一見すると同心円状の3つの「C」のようで、剥がすと「豚のしっぽ」のような形をしています。 やがて、よりシンプルな円周切開のものに変わりました。

すぐにアメリカのいくつかの会社が、イージーオープンリッドの製造に適した金型と装置を提供した。 ツールには非常に高いデザイン性と精度が要求されます。 それらを扱うには、信頼性の高いプレスが必要でした。 米国で使われている素材は、昔も今もアルミニウムで、エネルギーが安い国では理にかなっている。 エネルギーが高価なヨーロッパでは、全開の場合はすぐに錫に切り替えた。 これには、機器やツールの複雑な再加工が必要でした。 さらに、この技術を魚市場向けの非円形(長方形や楕円形)の蓋にも応用した。

イージーオープンリッドは着実にシェアを伸ばしていった。 現在では、飲料缶の100%がこのクロージャーを使用しており、食品パッケージにも非常に高い割合で使用されています。

3º – drd パッケージング

前述したように、深絞りコンテナは高さが低いという制約が大きかった。 そのため、従来は「1/2kg」などの大きなフォーマットを使っていた缶詰の量販店には手が届かなかったのです。

20世紀の後半3分の1の初め、ブリキに使われる母材の品質も、工具や設備の精度も、容器の深さが浅いという障壁を克服する新しい絞り技法を開発できるレベルに達していたのだ。 この技術は、ステップバイステップ、つまり段階的な描画が基本でした。 各ステップでは、直径を小さくし、前のステップで得られたピースの高さを増加させることができます。 このように深堀りを連続して行う手法を「深堀り再抽選」と呼び、この名称から「DRD」の呼称を取りました。

生産は、マルチステーションプレス、トランスファープレス、ロータリーテーブルプレスで行われます。 材料は通常コイルから供給されます。 通常のプレス加工は、通常

– コイルからフラットなディスクを切り出す

– フラットディスクからスケッチを初めてエンボス加工する

– 2回目の描画-もっと-目的の直径と高さに達するまで

– 容器底部の構成

その後、容器リムから凹凸材を切り出し、その上にフランジを形成する。 また、コーデしてみたり、試してみたり、などなど。

フォトス

素材の変形が大きいため、平面のリトグラフはできませんが、形成後の装飾やラベルの貼付は可能です。 成形された容器にリソグラフィーを設置するのはコストが高く、汎用性に欠けるため、最も普及しているのはラベルを貼る方法です。 このタイプの包装は、壁が初期厚みに非常に近い厚みを維持するため、真空と内部過圧の両方に耐えることができ、殺菌工程が必要な食品用に設計されています。

このタイプのパッケージの国別市場浸透度は不均一である。 したがって、米国や中央ヨーロッパでは重要であるが、地中海沿岸ではわずかである。 その理由は、導入コストが高いだけでなく、フォーマット変更に柔軟に対応できないからです。 そのため、異なる市場や非常にボリュームのある市場で使用される、非常に一般的なサイズの大ロット印刷にのみ正当化されます。

4º – dwi パッケージング

一定の高さを持つ2ピース容器の2つ目の種類は、DWI技術で作られたものです。 製造工程を表す英語の “stuffed, drawn, pressed “に由来しています。

この場合、最初の作業は、高さが低く、直径が最終的なものより大きい「カップ」を描くというシンプルなものです。 このため、スタートコイルを使用し、マルチパンチプレスで操作を行います。 その後、ストレッチとアイロンがけを繰り返し、最終的な形に仕上げます。 このストレッチとアイロンがけは、オリジナルの3枚機にちなんで「ボディメーカー」と呼ばれる特別な機械で行われます。 素材の絞り込みを実現するために、内部のマンドレルに押された「カップ」は、前のリングよりもわずかに直径が小さいリングを次々と通過し、金属を外側に巻き込むことになります。

その結果、非常に薄い壁で、最適な材料利用が可能になりました。 この技術により、残存肉厚を1/3以下にすることができました。 一方、底面の厚みはほとんど変わりません。 内圧にのみ耐えられるように設計されており、現在市販されている飲料缶の代表的なものです。

フォトス

設備は極めて複雑で特殊であり、柔軟性もゼロなので、1つのサイズのパッケージだけを生産することに特化しているのです。 これはほとんどお酒に使うもので、33clです。 容量、公称直径65mm。 この市場で使用される容器はすべてリトグラフ加工が施されています。この加工は、成形後、ストレッチやアイロン加工で必ず使用される潤滑剤を除去するために、厳しい洗浄を経て行われます。 特にコーラなどのペットボトル飲料は、金属に対する攻撃性が高いため、製造工程の最後に完璧なインナーラッカー(2層)を施す必要があるのです。

DWIパッケージは、低迷が予想されたこの分野に強化をもたらした新しい知恵です。

0 Comments