परिचय

पेय पदार्थ कैन निर्माण उद्योग में स्प्लिट फ्लैंज दोष एक गंभीर समस्या है। यह दोष कैन के रिम क्षेत्र में होता है, जो कि शीर्ष पर बना हुआ होंठ है, जहां कैन भरने के बाद अंत में अंत में सील हो जाएगा। एक विभाजित निकला हुआ किनारा कैन की अखंडता से समझौता करता है, जिससे रिसाव हो सकता है, आंतरिक दबाव में कमी हो सकती है और सामग्री बाहरी दूषित पदार्थों के संपर्क में आ सकती है। इस लेख में हम एल्युमीनियम पेय के डिब्बे में स्प्लिट फ्लैंज दोषों के कारणों, पता लगाने और रोकथाम पर चर्चा करेंगे।

दोमुंही बरौनी दोष के कारण

- सामग्री की गुणवत्ता: विनिर्माण प्रक्रिया में उपयोग किए जाने वाले एल्यूमीनियम की गुणवत्ता स्प्लिट फ्लैंज दोषों के निर्माण में महत्वपूर्ण भूमिका निभाती है। यदि एल्युमीनियम सही गुणवत्ता या मोटाई का नहीं है, तो निर्माण प्रक्रिया के दौरान इसके टूटने की संभावना अधिक हो सकती है।

- बनाने की प्रक्रिया: नेकिंग प्रक्रिया, जो कैन के शीर्ष की अनूठी घुमावदार आकृति बनाती है, अगर सही ढंग से निष्पादित नहीं की जाती है, तो फ़्लैंज दोषों को विभाजित करने में योगदान कर सकती है। इस प्रक्रिया में शरीर के मूल व्यास को बनाए रखते हुए कैन के ऊपरी हिस्से के व्यास को कम करना शामिल है। यदि नेकिंग प्रक्रिया को सावधानीपूर्वक नियंत्रित नहीं किया जाता है, तो फ्लैंज पर अत्यधिक तनाव हो सकता है, जिससे टूटना या टूटना हो सकता है।

विभाजित टैब में दोषों का पता लगाना

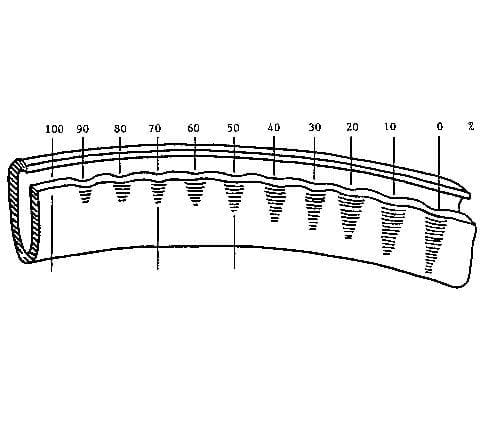

पेय पदार्थ के डिब्बों में स्प्लिट फ्लैंज दोषों का पता लगाने के लिए प्रकाश परीक्षण एक सामान्य तरीका है। इस प्रक्रिया के दौरान, कैन के फ्लैंज को एक सीलिंग सतह के सामने रखा जाता है और बाहरी सतह को अत्यधिक चमकदार रोशनी के बैंक के संपर्क में लाया जाता है। कैन के अंदर स्थित एक फोटोकेल प्रकाश के प्रवेश का पता लगाता है और अस्वीकृति तंत्र को सक्रिय करता है। अस्वीकृत डिब्बों को पुनर्चक्रित किया जाता है। फोटोसेल 0.001 इंच व्यास तक की छोटी लीक का पता लगा सकता है, जो मानव बाल के व्यास से भी कम है।

विभाजित पलक दोषों की रोकथाम

- सामग्री गुणवत्ता नियंत्रण: स्प्लिट लैश दोष को रोकने के लिए उचित मोटाई के साथ उच्च गुणवत्ता वाले एल्यूमीनियम का उपयोग सुनिश्चित करना महत्वपूर्ण है। विनिर्माण प्रक्रिया में उपयोग करने से पहले सामग्री की गुणवत्ता को सत्यापित करने के लिए पर्याप्त गुणवत्ता नियंत्रण उपाय लागू किए जाने चाहिए।

- प्रक्रिया अनुकूलन: गर्दन की प्रक्रिया की सावधानीपूर्वक निगरानी और नियंत्रण से विभाजित निकला हुआ किनारा दोषों के गठन को रोकने में मदद मिल सकती है। इसमें फ़्लैंज तनाव को कम करने के लिए प्रक्रिया के दौरान गति, दबाव या तापमान को समायोजित करना शामिल हो सकता है।

- आवधिक निरीक्षण और रखरखाव: कैनमेकिंग प्रक्रिया में उपयोग किए जाने वाले उपकरणों के आवधिक निरीक्षण और रखरखाव से किसी भी समस्या की पहचान करने और उसे हल करने में मदद मिल सकती है जो स्प्लिट फ्लैंज दोषों में योगदान दे सकती है। इसमें मशीनरी की टूट-फूट की जांच करना और यह सुनिश्चित करना शामिल है कि सभी घटक ठीक से काम कर रहे हैं।

निष्कर्ष

पेय पदार्थ के डिब्बों में स्प्लिट फ्लैंज दोष सामग्री के रिसाव और संदूषण जैसी महत्वपूर्ण समस्याएं पैदा कर सकता है। इस दोष के कारणों को समझकर और उचित पहचान और रोकथाम के तरीकों को लागू करके, निर्माता विभाजित निकला हुआ किनारा दोषों की घटना को कम कर सकते हैं और अपने उत्पादों की गुणवत्ता और अखंडता को बनाए रख सकते हैं।