कंटेनर में पाउडर के उपचार और आसंजन को कैसे सुधारें

कंटेनर में पाउडर के चिपकने की कमी कई कारकों के कारण हो सकती है। कुछ संभावित समस्याएँ और उनके सुधार इस प्रकार हैं:

- बर्नर का तापमान बहुत कम : यह टिन को उचित रूप से पिघलने से रोक सकता है, जो अच्छे पाउडर आसंजन के लिए आवश्यक है।

- अपर्याप्त सुखाने का समय : यदि सुखाने वाला ओवन पाउडर को ठीक से फ़्यूज़ होने के लिए आवश्यक समय प्रदान नहीं करता है, तो आसंजन ख़राब होगा।

- अनुचित रूप से चार्ज किया गया पाउडर कण : यदि पाउडर परिवहन में शॉर्ट सर्किट होता है, तो यह अच्छे आसंजन के लिए आवश्यक इलेक्ट्रोस्टैटिक चार्ज को प्रभावित कर सकता है।

- ग़लत पाउडर फ़ीड दबाव : यदि दबाव बहुत कम या अधिक है, तो यह पाउडर अनुप्रयोग को प्रभावित कर सकता है।

- कोटिंग टैंक में अनुचित द्रवीकरण : गलत द्रवीकरण के कारण पाउडर का खराब अनुप्रयोग हो सकता है।

- कैन बॉडी की अनुचित ग्राउंडिंग : यदि कैन को ठीक से ग्राउंड नहीं किया गया है, तो धूल के कण ठीक से चिपकेंगे नहीं।

- अनुचित रूप से समायोजित अवशोषण विनियमन वाल्व : यदि पाउडर आर्म पर अवशोषण विनियमन वाल्व बहुत खुला या बंद है, तो यह आसंजन को प्रभावित कर सकता है।

- कैन बॉडी और कन्वेयर बेल्ट के बीच अत्यधिक दूरी : यह पाउडर के अनुप्रयोग और उसके आसंजन को प्रभावित कर सकती है।

- बांह ठीक से उन्मुख नहीं है : एप्लिकेटर बांह का गलत अभिविन्यास पाउडर के खराब अनुप्रयोग का कारण बन सकता है।

- ऑक्सीकृत सोल्डर : ऑक्सीकृत सोल्डर पर धूल का आसंजन खराब होता है, जो इसके अलग होने का स्रोत हो सकता है।

इन समस्याओं के समाधान के लिए, आपको पाउडर अनुप्रयोग प्रक्रिया के मापदंडों को समायोजित करना होगा और यह सुनिश्चित करना होगा कि सभी उपकरण ठीक से काम कर रहे हैं और सर्वोत्तम अनुप्रयोग प्रथाओं का पालन किया जा रहा है।

क्योंकि पाउडर कंटेनर पर अच्छे से नहीं चिपकता है

धातु के कंटेनरों की वेल्डिंग सुरक्षा में उपयोग किए जाने वाले पाउडर का पर्याप्त इलाज सुनिश्चित करने के लिए, कुछ चरणों का पालन किया जाना चाहिए और कई महत्वपूर्ण मापदंडों को नियंत्रित किया जाना चाहिए:

- पिघलने वाला पाउडर : पाउडर को ठीक से पिघलाने और टिन को यथासंभव लंबे समय तक पिघलाए रखने के लिए तापमान में तेजी से वृद्धि की जानी चाहिए।

- रुकने का समय : आदर्श रूप से, 232°C (टिन का पिघलने बिंदु) से ऊपर रुकने का समय कम से कम 8 सेकंड या अधिक होना चाहिए। आपको वेल्ड के दोनों किनारों पर बाहर की तरफ फ़्यूज़न ज़ोन देखना चाहिए।

- शीतलन दर : शीतलन दर पाउडर फिल्म के यांत्रिक गुणों को प्रभावित कर सकती है। तेजी से ठंडा करने से पाउडर नरम और अधिक लोचदार हो जाएगा, जबकि धीमी गति से ठंडा करने से पाउडर फिर से क्रिस्टलीकृत हो सकता है और अधिक भंगुर हो सकता है।

- तापमान नियंत्रण : अधिकतम तापमान तक पहुंच गया और इस तापमान पर समय उपयोग की गई सामग्री और मोटाई के आधार पर भिन्न हो सकता है, लेकिन सामान्य तौर पर यह 3 से 6 सेकंड के लिए 220-250 डिग्री सेल्सियस के बीच होता है।

- नियंत्रण परीक्षण : वार्निश लोडिंग जैसे नियंत्रण परीक्षण किए जाने चाहिए, जहां प्रति इकाई क्षेत्र में धूल की मात्रा निर्धारित करने के लिए धूल ट्रैक की चौड़ाई को मापा और तौला जाता है। यह पुष्टि करने के लिए कि वार्निश परत जलरोधक है और इसने गर्मी की मदद से अपनी रासायनिक प्रक्रिया पूरी कर ली है, पोलीमराइजेशन और सरंध्रता की जांच करना भी महत्वपूर्ण है।

- पाउडर तैयार करना : उपयोग से पहले, पाउडर को ठंडा करने की सलाह दी जाती है। इसके अलावा, इसके अनुप्रयोग के लिए पाउडर की सही स्थिति सुनिश्चित करने के लिए एक द्रवीकरण प्रक्रिया की जानी चाहिए।

- निष्क्रिय वातावरण : वेल्ड के ऑक्सीकरण से बचने के लिए, निष्क्रिय वातावरण में वेल्डिंग करने की सलाह दी जाती है, क्षेत्र में नाइट्रोजन इंजेक्ट करना, जो इसमें ऑक्सीकरण के पूर्ण उन्मूलन की गारंटी देता है।

- उपकरण और प्रौद्योगिकी : पर्याप्त उपकरण उपलब्ध होने चाहिए और अच्छी स्थिति में रखे जाने चाहिए, जैसे ओवन जिनका उपयोग सिलाई वार्निश को ठीक करने और पाउडर को पॉलिमराइज़ करने के लिए किया जाता है। इसके अलावा, बाकी कंटेनर और आसपास के क्षेत्र को संदूषण से बचाने के लिए पाउडर के आवेदन के क्षेत्र का परिसीमन करना महत्वपूर्ण है।

इन चरणों का पालन करके और इन मापदंडों को नियंत्रित करके, उचित पाउडर इलाज प्राप्त किया जा सकता है, जो रासायनिक हमलों और अन्य पर्यावरणीय कारकों के खिलाफ वेल्ड की सुरक्षा के लिए आवश्यक है।

धूल ठीक करने के लिए क्या करें?

इलाज की प्रक्रिया में सुधार करने के लिए, विशेष रूप से धातु के कंटेनरों के निर्माण में, प्रदान की गई जानकारी के आधार पर कुछ सिफारिशों का पालन किया जा सकता है:

- तापमान नियंत्रण : इलाज में तापमान एक महत्वपूर्ण कारक है, इसलिए पर्याप्त पोलीमराइजेशन की गारंटी के लिए इलाज प्रक्रिया के दौरान इसका सटीक नियंत्रण सुनिश्चित किया जाना चाहिए।

- नमक की सघनता और अम्लता : खाद्य पदार्थों को नमक से पकाने के मामले में, नमक की सघनता और अम्लता महत्वपूर्ण कारक हैं जिन्हें सावधानीपूर्वक नियंत्रित किया जाना चाहिए।

- नमकीन पानी की निगरानी और समायोजन : किण्वन का नियंत्रण सुनिश्चित करने के लिए जब आवश्यक हो तो नमकीन पानी में नमक की सांद्रता की निगरानी और समायोजन किया जाना चाहिए।

- उपयुक्त उपकरणों का उपयोग : इलाज प्रक्रिया की निगरानी करने और यह सुनिश्चित करने के लिए कि इष्टतम स्थिति बनाए रखी जाती है, संकेतक थर्मामीटर और अन्य नियंत्रण उपकरणों के उपयोग की सिफारिश की जाती है।

- निवारक रखरखाव : इलाज की गुणवत्ता को प्रभावित करने वाली समस्याओं से बचने के लिए उपकरणों का निवारक रखरखाव और मरम्मत आवश्यक है।

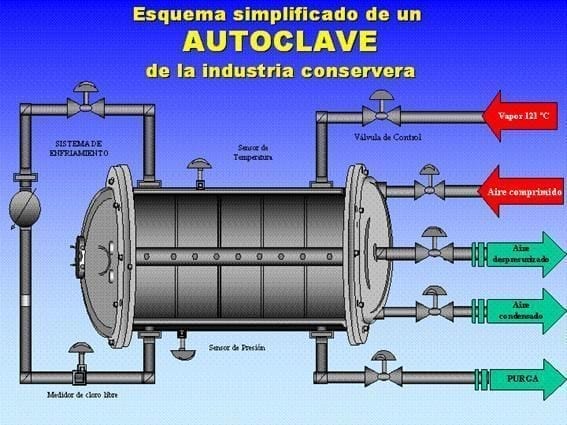

- नवाचार और तकनीकी सहायता : आटोक्लेव जैसे उपकरण आपूर्तिकर्ताओं से तकनीकी सहायता और नवाचार लेना फायदेमंद है, ताकि उनकी उचित कार्यप्रणाली को बनाए रखा जा सके और इलाज की प्रक्रिया को अनुकूलित किया जा सके।

- झुकने की गति नियंत्रण : झुकने वाले रोलर्स में फंसे शरीर या खराब ओवरलैप जैसी समस्याओं से बचने के लिए झुकने की गति को समायोजित करना आवश्यक हो सकता है, जो वेल्डिंग और इसलिए इलाज को प्रभावित कर सकता है।

- तकनीकी निगरानी : तकनीकी नवाचारों के साथ अद्यतित रहने से सबसे उन्नत और कुशल तरीकों और उपकरणों का उपयोग करके इलाज प्रक्रिया को बेहतर बनाने में मदद मिल सकती है।

- उपकरण का अंशांकन और समायोजन : इलाज से पहले कंटेनर के शरीर को सही ढंग से बनाने के लिए वेल्डिंग मशीनों पर अंशांकन क्राउन जैसे उपकरण को सही ढंग से अंशांकन और समायोजित करना महत्वपूर्ण है।

उपचार प्रक्रिया को बेहतर बनाने के लिए ये कुछ अनुशंसित अभ्यास हैं। यह ध्यान रखना महत्वपूर्ण है कि इलाज एक ऐसी प्रक्रिया है जो उत्पाद के प्रकार और उपयोग की गई संरक्षण विधि के आधार पर भिन्न हो सकती है, इसलिए प्रत्येक प्रक्रिया की विशेष आवश्यकताओं के आधार पर विशिष्ट उपाय भिन्न हो सकते हैं।

इलाज में सुधार कैसे करें

बेंड टेस्ट करके धूल की फिल्म को हटा दिया जाता है। इस प्रक्रिया में दो पच्चर के आकार के टुकड़े काटना शामिल है जो शीट के दोनों किनारों पर वेल्ड तक पहुंचते हैं। फिर ऊपरी हिस्से को वेल्ड की ओर मोड़ दिया जाता है और वापस अपनी जगह पर रख दिया जाता है। ऊपरी भाग को तब तक ऊपर-नीचे किया जाता है जब तक कि शीट धातु टूट न जाए, शीट धातु के दो टुकड़ों को केवल पाउडर वेल्डिंग द्वारा जोड़ा जाता है। अंत में, निचले हिस्से को एक हाथ से टेबल पर पकड़ें और दूसरे हाथ से ऊपरी हिस्से को वेल्डिंग की दिशा में 60° के कोण पर तब तक खींचें जब तक कि पाउडर वेल्ड फट न जाए। मूल्यांकन यह मापकर किया जाता है कि तल पर सोल्डर पाउडर का बैंड कितनी दूर तक अलग हो गया है। डिटैचमेंट का अधिकतम मूल्य 12 मिमी से अधिक नहीं होना चाहिए और नसबंदी प्रक्रिया के बाद 20 मिमी स्वीकार्य है।

खींचने पर धूल की परत हट जाती है

कंटेनर में पाउडर के इलाज और आसंजन को बेहतर बनाने के लिए, कई कारकों पर विचार करना महत्वपूर्ण है जो प्रक्रिया को प्रभावित कर सकते हैं। दी गई जानकारी के अनुसार:

- पाउडर प्रशीतन : उपयोग से पहले, उचित अनुप्रयोग के लिए पाउडर को प्रशीतित करना बहुत सुविधाजनक है।

- पृथक अनुप्रयोग क्षेत्र : कंटेनर के बाकी हिस्सों और आसपास के क्षेत्र में धूल के संक्रमण से बचने के लिए, संरक्षित किए जाने वाले कैन की सतह पर यथासंभव वायुरोधी घेरा बनाकर अनुप्रयोग क्षेत्र का परिसीमन करना आवश्यक है।

- अक्रिय वातावरण में वेल्डिंग : ऑक्सीकरण के पूर्ण उन्मूलन की गारंटी के लिए क्षेत्र में नाइट्रोजन इंजेक्ट करके वेल्डिंग करें, जब तक कि बाद में पाउडर से सुरक्षा की जाती है।

- पैरामीटर नियंत्रण : पाउडर वार्निश के अच्छे अनुप्रयोग को सत्यापित करने के लिए वार्निश लोडिंग, पोलीमराइजेशन, पोरसिटी और आटोक्लेव व्यवहार जैसे बुनियादी मापदंडों को नियंत्रित किया जाना चाहिए।

- पाउडर संरचना : पाउडर की संरचना महत्वपूर्ण है, और आवेदन में वांछित विशेषताओं को प्राप्त करने के लिए रेजिन, इलाज एजेंटों, एडिटिव्स, पोस्ट-एडिटिव्स, टिंट पिगमेंट और एक्सटेंडर के उचित चयन पर विचार किया जाना चाहिए।

- ऑक्सीकरण से बचें : ऑक्सीकृत वेल्ड पर पहले से ठीक किए गए पाउडर का आसंजन खराब होता है, इसलिए पाउडर लगाने से पहले ऑक्सीकरण से बचना चाहिए।

- निरीक्षण और गुणवत्ता नियंत्रण : पाउडर के सही अनुप्रयोग और इलाज को सुनिश्चित करने के लिए निरीक्षण और गुणवत्ता नियंत्रण, जैसे इलेक्ट्रोटेस्ट नियंत्रण और वेल्ड का छिद्र विश्लेषण करना महत्वपूर्ण है।

- उपयुक्त प्रौद्योगिकी का उपयोग : इलेक्ट्रोस्टैटिक पाउडर अनुप्रयोग तकनीक प्रभावी साबित हुई है, क्योंकि इसमें सब्सट्रेट पर बहुत छोटे ठोस कणों का इलेक्ट्रोस्टैटिक जमाव शामिल होता है, जिसके बाद कणों को पिघलाया जाता है, जिससे एक सतत फिल्म बनती है।

इन प्रथाओं को लागू करने से पाउडर के इलाज और कंटेनर में इसके आसंजन में काफी सुधार हो सकता है, जो रासायनिक हमलों और अन्य पर्यावरणीय कारकों के खिलाफ कंटेनर के वेल्ड की सुरक्षा के लिए महत्वपूर्ण है।