1. परिचय

यह दस्तावेज़ धातु के संपर्क (Metal Exposure – ME) और ME से संबंधित एल्यूमीनियम के डिब्बे बनाने की प्रक्रिया के सभी चरणों के जोखिम मानचित्र के बारे में है।

धातु का संपर्क वह चर है जो पैकेज की शेल्फ लाइफ को निर्धारित करता है, और इसकी सीमा डिब्बे में निहित उत्पाद के प्रकार पर निर्भर करती है।

ME चर को नियंत्रित करना सबसे जटिल है, क्योंकि प्रक्रिया का प्रत्येक चरण ME रीडिंग को प्रभावित कर सकता है। यहां तक कि वेंटिलेशन सिस्टम या छत में रिसाव जैसे बाहरी कारक भी ME परिणामों में समस्याएं पैदा कर सकते हैं।

इस दस्तावेज़ का उद्देश्य डिब्बे बनाने की प्रक्रिया के प्रत्येक चरण से जुड़े जोखिमों का एक सामान्य अवलोकन प्रदान करना है, जो धातु के संपर्क की रीडिंग को प्रभावित कर सकते हैं।

जो पाठक डिब्बे बनाने की प्रक्रिया से परिचित नहीं हैं, लेकिन एल्यूमीनियम के डिब्बे के उत्पादन के बारे में जानना चाहते हैं, उन्हें YouTube पर निम्नलिखित वीडियो देखने की सलाह दी जाती है:

- HOW IT’S MADE: ALUMINUM CANS

- The Ingenious Design of the Aluminum Beverage Cans

- Manual of the World: How the Aluminum Can is made

2. धातु के संपर्क के मुख्य कारण

धातु का संपर्क तब होता है जब वार्निश डिब्बे के आंतरिक धातु को पूरी तरह से कवर नहीं करता है, आमतौर पर इसके कारण:

- नमक, गंदगी या तेल के अवशेष जो धोने की प्रक्रिया के दौरान ठीक से नहीं हटाए जाते हैं।

- धातु में तनाव क्षेत्र जिन्हें कोट करना मुश्किल होता है।

- अनुचित अनुप्रयोग मापदंडों के कारण आंतरिक वार्निश फिल्म की अनियमित मोटाई।

- अनुप्रयोग के दौरान वार्निश या डिब्बे का तापमान उचित सीमा से बाहर।

- उत्पादन के दौरान डिब्बे के अंदर के संपर्क में आने वाली वस्तुओं के कारण होने वाली क्षति।

लेखक के दृष्टिकोण से, प्रक्रिया के प्रमुख चरण हैं जिनमें ME नियंत्रण में समस्याएं आ सकती हैं।

3. वातावरण

वातावरण से जुड़े धातु के संपर्क के जोखिम:

- वार्निश के अनुप्रयोग के दौरान अत्यधिक परिवेश का तापमान; परिवेश के तापमान को 26 डिग्री सेल्सियस से नीचे रखने की सिफारिश की जाती है।

- छत या वेंटिलेशन सिस्टम से रिसाव के कारण कन्वेयर द्वारा स्थानांतरित किए जाने के दौरान डिब्बों में दूषित पदार्थों का प्रवेश हो सकता है।

- फ्रंट एंड से निकलने वाला तेल का धुंध बैक एंड की ओर जा सकता है, संघनित हो सकता है और डिब्बों के अंदर गिर सकता है, या एयर टेबल, सिंगल फिलर्स या टनल ट्रैक के ब्लोअर द्वारा चूसा जा सकता है।

- वॉशर में या वार्निश के अनुप्रयोग से पहले पलटे हुए डिब्बे, यदि ऑपरेटरों द्वारा गलत तरीके से संभाले जाते हैं, तो गर्दन की दीवार के संदूषण का कारण बन सकते हैं।

- डिब्बों के अंदर हवा के जमाव के कारण या क्षतिग्रस्त या हटाए गए एयर कन्वेयर फिल्टर के कारण धूल का संचय।

एल्यूमीनियम के डिब्बे के उत्पादन की प्रक्रिया के लिए स्वच्छ वातावरण की आवश्यकता होती है, जिसमें नमी और तापमान नियंत्रित हो। इसलिए, औद्योगिक क्षेत्रों के अंदर वेंटिलेशन सिस्टम पर ध्यान देना, ऑपरेटरों द्वारा स्वच्छ प्रथाओं का पालन करना और फैल या संदूषण से बचने के लिए कन्वेयर की सुरक्षा करना – विशेष रूप से धोने की प्रक्रिया के बाद – नियंत्रण के महत्वपूर्ण चरण हैं।

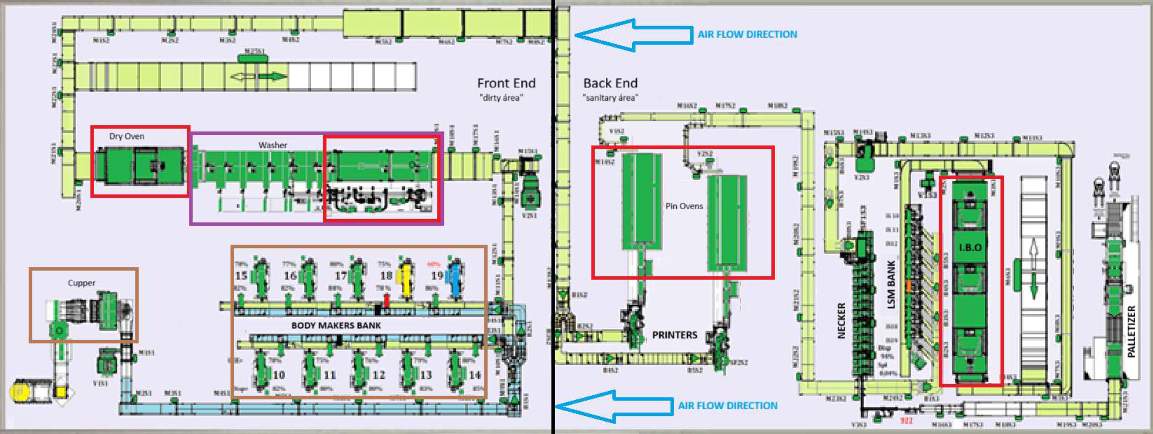

डिब्बे बनाने वाले संयंत्रों को दो स्पष्ट रूप से विभेदित उत्पादन क्षेत्रों में विभाजित किया गया है: फ्रंट एंड और बैक एंड।

फ्रंट एंड आमतौर पर सबसे दूषित क्षेत्र होता है, क्योंकि इसमें कपर और बॉडी मेकर्स की प्रक्रियाओं से निकलने वाले तेल के धुंध की उच्च उपस्थिति होती है, साथ ही वॉशर के स्प्रे नोजल द्वारा उत्पन्न पानी का धुंध भी होता है। यदि निष्कर्षण प्रणाली को पर्याप्त रूप से डिज़ाइन नहीं किया गया है तो यह स्थिति समस्याएं पैदा कर सकती है। इसके अतिरिक्त, वॉशर ड्राई ओवन और प्री-वॉश चरण वातावरण में अतिरिक्त गर्मी जोड़ते हैं।

बैक एंड के लिए उच्च स्वच्छता मानकों की आवश्यकता होती है। पर्यावरणीय नियंत्रण उपाय, जैसे एयर टेबल, फिल्टर वाले ब्लोअर और वैक्यूम लिफ्टर के माध्यम से स्वच्छ हवा का रखरखाव, संदूषण के जोखिम को कम करने के लिए आवश्यक हैं। पिन ओवन और आई.बी.ओ. द्वारा उत्पन्न गर्मी, परिवेश के तापमान में बदलाव के साथ मिलकर, वार्निश के अनुप्रयोग को नकारात्मक रूप से प्रभावित कर सकती है।

निर्माण क्षेत्र में मौजूद धूल के कण डिब्बों के अंदर जमा हो सकते हैं, जिससे संभावित रूप से धातु के संपर्क (ME) की रीडिंग प्रभावित हो सकती है।

इसलिए, ME का नियंत्रण निर्माण वातावरण के प्रभावी प्रबंधन से शुरू होता है, विशेष रूप से तापमान, नमी और सफाई के संबंध में। एक सही ढंग से डिज़ाइन किया गया वेंटिलेशन सिस्टम एक महत्वपूर्ण भूमिका निभाता है, सकारात्मक वायु दाब, पर्याप्त वायु आपूर्ति (एयर मेक-अप) और अच्छी तरह से संतुलित निष्कर्षण प्रवाह को बनाए रखने के महत्व पर प्रकाश डालता है।

प्रति घंटे कम से कम 15 वायु नवीनीकरण के साथ इष्टतम पर्यावरणीय स्थितियां प्राप्त की जाती हैं। निष्कर्षण और प्रणोदन प्रशंसकों का रणनीतिक स्थान अतिरिक्त गर्मी और धुंध को खत्म करने में मदद करता है, और बैक एंड से फ्रंट एंड तक वायु प्रवाह को बढ़ावा देता है, जिससे डिब्बों की सफाई बनाए रखने में योगदान होता है।

इसी तरह, यह अनुशंसा की जाती है कि वॉशर के बाद स्थित मैट टॉप कन्वेयर पर्याप्त ऊंचाई के साथ कवर किए जाएं जो नमूना लेना आसान बनाता है। अतिरिक्त मार्गदर्शन के लिए, संबंधित चित्रण देखें।

आरेख में पहचाने गए लाल आयत गर्मी के प्रभावी उन्मूलन को सुविधाजनक बनाने के लिए निष्कर्षण प्रशंसकों की स्थापना के लिए उपयुक्त स्थानों को इंगित करते हैं।

भूरे आयत निष्कर्षण प्रशंसकों के लिए उपयुक्त क्षेत्रों को इंगित करते हैं जिन्हें तेल के संघनन पर विशेष ध्यान देने की आवश्यकता होती है, क्योंकि वे तेल के धुंध की उच्च सांद्रता वाले क्षेत्रों पर स्थित होते हैं।

बैंगनी आयत, जो वॉशर के ऊपर स्थित है, के पानी और तेल दोनों के धुंध के संपर्क में आने की उम्मीद है; इसलिए, इस क्षेत्र में स्थापित निष्कर्षण प्रशंसकों में संघनन के खिलाफ पर्याप्त सुरक्षा शामिल होनी चाहिए, ताकि वॉशर पर टपकने से बचा जा सके।

धातु के संपर्क का जोखिम मानचित्र – पृष्ठ 3

दिसंबर / 2025

यह महत्वपूर्ण है कि वेंटिलेशन सिस्टम के डिजाइन के लिए जिम्मेदार कंपनी इन विचारों को अपनी योजनाओं में शामिल करे।

अतिरिक्त सिफारिशें

- विशेष रूप से फ़िल्टर किए गए (G3) प्रतिस्थापन वायु का उपयोग करें, क्षैतिज अंतःक्षेपण के साथ।

- सुनिश्चित करें कि छत के पंखे एंटी-स्प्लैश सिस्टम से लैस हैं, ताकि भारी बारिश की अवधि के दौरान रिसाव से बचा जा सके।

- गर्म क्षेत्रों में वायु नवीनीकरण दरों और ताजी हवा की मात्रा में वृद्धि करें, खासकर ओवन के पास।

- सभी वैक्यूम लिफ्टर में संयंत्र के बाहर की ओर निर्देशित नलिकाबद्ध निष्कर्षण प्रणाली होनी चाहिए, और उनके वायु प्रवाह को आंतरिक सकारात्मक दबाव बनाए रखने के लिए आवश्यक कुल ताजी हवा की गणना में शामिल किया जाना चाहिए।

- संभव होने पर वैक्यूम लिफ्टर (कपर और बॉडी मेकर) को धुंध विभाजक और तरल पदार्थ संग्रह प्रणाली से लैस करें ताकि उचित उपचार के लिए, हमेशा बाहरी निष्कर्षण के साथ।

- रिसाव को ठीक करने और इष्टतम प्रदर्शन सुनिश्चित करने के लिए छत और वेंटिलेशन सिस्टम का आवधिक रखरखाव करें, जो उचित पर्यावरणीय परिस्थितियों को बनाए रखने के लिए महत्वपूर्ण पहलू हैं।

- सख्त परिचालन प्रथाओं को बनाए रखें, जैसे कि बाहरी पहुंच द्वारों को बंद रखना और उत्पादन क्षेत्र की जकड़न को बनाए रखना। यह अधिक आंतरिक दबाव को बढ़ावा देता है, धूल के प्रवेश को रोकता है और फर्श से कन्वेयर तक डिब्बे की वापसी को प्रतिबंधित करता है।

कुल मिलाकर, ये उपाय संयंत्र के वेंटिलेशन सिस्टम और पर्यावरणीय नियंत्रण की प्रभावशीलता और विश्वसनीयता में योगदान करते हैं।

4. परिवहन प्रणाली – संदूषण के जोखिम से बचने के लिए सिफारिशें

सभी एयर टेबल, टनल ट्रैक और सिंगल फिलर्स में फिल्टर के आवधिक परिवर्तन के लिए नियमित प्रक्रियाएं लागू की जानी चाहिए।

एयर टेबल को डिजाइन करते समय, जो पिन ओवन और अंदर के स्प्रे के बीच स्थित हैं, यह विचार किया जाना चाहिए कि वार्निश के अनुप्रयोग से पहले डिब्बे का तापमान 26 डिग्री सेल्सियस से अधिक न हो। इसी तरह, कन्वेयर डिजाइन को लाइन मॉड्यूलेशन और डिब्बे के ठंडा होने की सुविधा के लिए कम से कम 1.5 मिनट के संचय की अनुमति देनी चाहिए।

वॉशर में प्रवेश करने वाले कन्वेयर का डिज़ाइन महत्वपूर्ण है। धोने की प्रक्रिया के दौरान पलटे हुए डिब्बे ME से संबंधित संदूषण की समस्याओं का कारण बन सकते हैं, विभिन्न चरणों से या अन्य डिब्बों पर फैलने से, साथ ही सजाए गए डिब्बों के साथ जटिलताएं भी हो सकती हैं। एक अच्छी तरह से गठित पैकेज सुनिश्चित करना आवश्यक है; इसलिए, पैकेज के गठन को नियंत्रित करने की अनुमति देने वाले तीन टेबल के लिए पर्याप्त लंबाई होना अनुशंसित है, और वॉशर में प्रवेश करने से पहले पलटे हुए डिब्बों को खत्म करने के लिए इन टेबल से पहले एक वैक्यूम ट्रांसफर सिस्टम शामिल करना।

कम घर्षण वाले बैंड का उपयोग, जैसे ब्लू एसिटल माइक्रो पिच, डिब्बों को सही ढंग से स्लाइड करने और एक उपयुक्त पैकेज बनाने में मदद करेगा। वॉशर के प्रवेश और निकास दोनों पर लाइन नियंत्रण का समर्थन करने के लिए कन्वेयर मॉड्यूलेशन का एक अच्छा कार्यक्रम बनाए रखना आवश्यक है।

वॉशर के नीचे स्थित सभी कन्वेयर कवर से लैस होने चाहिए, ताकि पहले से धोए गए डिब्बों के संदूषण से बचा जा सके। कवर और डिब्बे के शीर्ष के बीच पर्याप्त निकासी सुनिश्चित की जानी चाहिए, ताकि उन्हें नमूना और निरीक्षण के लिए आसानी से हटाया जा सके। ये कवर संभावित रिसाव या अवशेषों से संदूषण से बचाते हैं जो धोए गए डिब्बों में प्रवेश कर सकते हैं।

5. संपीड़ित वायु प्रणाली – संदूषण के जोखिम से बचने के लिए सिफारिशें

आम तौर पर, निर्माण संयंत्रों में दो प्रकार की संपीड़ित वायु प्रणाली शामिल होती हैं:

- उच्च दबाव और कम प्रवाह, जो आमतौर पर 80 और 100 साई के बीच काम करते हुए, एक उच्च दबाव वाले कलेक्टर के माध्यम से उत्पादन मशीनों को खिलाता है।

- कम दबाव और उच्च प्रवाह, आमतौर पर 40 और 50 साई के बीच, कलेक्टरों में उपयोग किया जाता है जो कपर, बॉडी मेकर, प्रिंटर और नेकर / एल. टेस्टर / ऑप्टिकल इंस्पेक्टर जैसे उपकरणों में डिब्बों को उड़ाते हैं।

डिब्बे के संयंत्रों को इष्टतम प्रदर्शन बनाए रखने के लिए सूखी हवा, बिना नमी या तेल के की आवश्यकता होती है, खासकर सभी उपकरणों की कम दबाव वाली प्रणालियों में। डिब्बों के अंदर संदूषण को रोकना महत्वपूर्ण है; इसलिए, उपकरण के प्रवेश द्वार पर प्रत्येक ब्लोइंग सिस्टम में पाइप में ऑक्सीकरण द्वारा उत्पन्न कणों को फंसाने के लिए 25 μm का फिल्टर होना चाहिए। डिब्बे की दीवार में जमा कोई भी कण ME रीडिंग को ट्रिगर कर सकता है।

घुलनशील तेल प्रणाली (S.O.S) – जोखिम और प्रमुख नियंत्रण

- आम समस्याओं में गंदे डिब्बे, ट्रैम्प या रेफ्रिजरेंट की गलत माप, बायोसाइड या कप तेल का अपर्याप्त स्तर और अस्थिर सिस्टम पैरामीटर जैसे तापमान, बैक्टीरिया और पीएच शामिल हैं।

- S.O.S डिब्बे के उत्पादन के दौरान उपकरणों को ठंडा, चिकनाई और साफ करता है, लेकिन हाइड्रोलिक तेल और ग्रीस (ट्रैम्प) जमा करता है, जिसे संदूषण से बचने के लिए प्रबंधित किया जाना चाहिए।

- इष्टतम सफाई और शीतलन के लिए, सही तापमान, पीएच और स्थिरता के साथ रेफ्रिजरेंट और ट्रैम्प की उचित सांद्रता बनाए रखना महत्वपूर्ण है।

- अत्यधिक ट्रैम्प या कप तेल डिब्बों को दूषित कर सकता है और उत्पाद में दोष पैदा कर सकता है। सेंट्रीफ्यूज ट्रैम्प को खत्म करने का सबसे प्रभावी तरीका है, हालांकि गुरुत्वाकर्षण विभाजक भी S.O.S की स्थिरता के आधार पर काम कर सकते हैं।

- समाधान की स्थिरता आमतौर पर 95% के आसपास होती है, जिसे संग्रह के तुरंत बाद और 30 मिनट के निपटान के बाद नमूने के तल से ट्रैम्प रीडिंग की तुलना करके निर्धारित किया जाता है। स्थिरता को S.O.S समाधान में जोड़े गए पॉलीमर द्वारा नियंत्रित किया जाता है, जो रेफ्रिजरेंट फॉर्मूलेशन का हिस्सा है।

- रेफ्रिजरेंट की कम सांद्रता सफाई दक्षता को कम करती है, जबकि पॉलीमर की गलत सामग्री गुरुत्वाकर्षण पृथक्करण का उपयोग करने पर उच्च ट्रैम्प उत्पन्न कर सकती है।

- प्रभावी संचालन कैलिब्रेटेड निगरानी उपकरणों, प्रशिक्षित कर्मियों और पानी के प्रतिस्थापन की मात्रा से जुड़े स्वचालित खुराक प्रणालियों पर निर्भर करता है।

- घुलनशील तेल और पानी का उपयोग डिब्बे के उत्पादन के अनुपात में होना चाहिए, रिसाव की पहचान करने के लिए दैनिक अनुवर्ती कार्रवाई की सिफारिश की जाती है।

- रेफ्रिजरेंट की स्थिर सांद्रता बनाए रखने से उपकरणों की सफाई सुनिश्चित होती है और दोष कम होते हैं।

- तापमान नियंत्रण का एक नियमित चक्र बनाए रखें, यह सुनिश्चित करते हुए कि आपूर्तिकर्ता द्वारा प्रदान किए गए रेफ्रिजरेंट का तापमान हीटर (आमतौर पर 110⁰F) द्वारा बनाए रखा जाता है और सभी नलिकाओं में थर्मल इन्सुलेशन होता है।

6. औद्योगिक और विआयनीकृत जल प्रणाली

- D&I और औद्योगिक जल प्रणालियों में ME का जोखिम: कठोर पानी डिब्बे की दीवारों पर लवण जमा कर सकता है, जिससे ME हो सकता है।

- ME के प्रभावी नियंत्रण के लिए वॉशर के फीड वॉटर में कठोरता (चालकता) 50 μS/cm से कम होनी चाहिए।

- विआयनीकृत पानी को विआयनीकरण कॉलम या रिवर्स ऑस्मोसिस के माध्यम से प्राप्त हमेशा 5 μS/cm से नीचे रखा जाना चाहिए।

7. कप का उत्पादन (कपर)

कपर से जुड़े ME के जोखिम:

- प्रेस में हाइड्रोलिक तेल के रिसाव से कप के उत्पादन के दौरान एल्यूमीनियम की शीट दूषित हो सकती है, जिसके परिणामस्वरूप कप के अंदर तेल होता है जिसे वॉशर पूरी तरह से खत्म नहीं कर सकता है।

- यह समस्या “डाई जैम” या “ब्लशिंग” का भी कारण बन सकती है।

- अत्यधिक कप तेल या कप तेल और आपूर्तिकर्ता के पोस्ट ल्यूब के अनुचित संयोजन धातु आपूर्तिकर्ता से नए पोस्ट ल्यूब का परीक्षण करते समय योग्यता प्रक्रिया की आवश्यकता को उजागर करते हैं।

- कप तेल का सटीक नियंत्रण और माप (लगभग 72 मिलीग्राम/फीट²/साइड) आवश्यक है, क्योंकि खुराक ~12,000 मिलीग्राम के कप के लिए मायने रखता है।

- खुराक को कपर के स्ट्रोक से जोड़ा जाना चाहिए, यूनिस्ट लुब्रिकेटर सिस्टम जैसी विश्वसनीय प्रणालियों की सिफारिश की जाती है।

- तकनीकी पठन की सिफारिश की जाती है: “5वां कमांड – इसे सही मापें: कप तेल वजन मापने का मामला”।

8. उत्पादन प्रक्रिया – बॉडी मेकर्स (BMs)

बॉडी मेकर में ME के जोखिम:

- गंदे पंच: पंच को कम से कम एक बार प्रति शिफ्ट साफ और पॉलिश करें और घुलनशील तेल के ट्रैम्प को नियंत्रित रखें। गंदे पंच डिब्बे के अंदरूनी हिस्से को काला कर देते हैं, जिसे दृश्य निरीक्षण द्वारा पता लगाया और अस्वीकार किया जाना चाहिए, जो एक महत्वपूर्ण संकेतक है।

- क्रॉस हैच की अधिकता: क्रॉसहैचिंग पर अत्यधिक दबाव से गहरी दरारें उत्पन्न होती हैं जो गंदगी को फंसाती हैं और जिन्हें साफ करना मुश्किल होता है। मैनुअल प्रोसेसिंग के बजाय लगातार परिणाम के लिए क्रॉस हैच मशीन का उपयोग करने की अनुशंसा की जाती है।

(फोटो का पाठ) एमई के साथ कैन की दीवार की आवर्धित छवि

सल्फेट के साथ प्रतिक्रिया के बाद, यह संभवतः एक गंदे पंच या पंच पर अत्यधिक क्रॉस हैचिंग के कारण होता है।

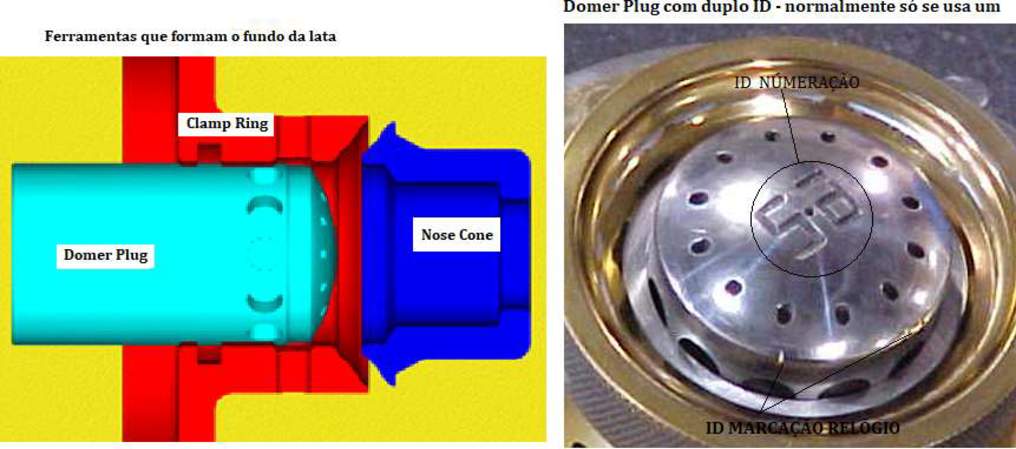

पंच के विस्थापन के साथ बॉटम फॉर्मर का गलत संरेखण डोम प्लग के प्रवेश के दौरान काउंटरसिंक की दीवार में छिपे हुए तनाव और विकृति उत्पन्न कर सकता है, जिससे कैन के तल पर उच्च स्तर का एमई हो सकता है। फ्रैक्चर वाले तल वाले डिब्बे अक्सर नेक रिफॉर्मिंग के दौरान फ्रैक्चर बिंदु से पहले विशेष रूप से काउंटरसिंक में ऊंचा एमई दिखाते हैं। टूल ब्लॉक और बॉटम फॉर्मर का गतिशील संरेखण इस समस्या को नियंत्रित करने में मदद करता है।

फ्री स्ट्रोक एनालाइजर (https://www.deltahtechnology.co.uk) इस स्थिति को संबोधित करने के लिए उपयोगी हो सकता है।

- घिसे हुए नाक शंकु और रिटेनिंग रिंग: डोम के गठन के दौरान घर्षण बढ़ाते हैं, जिससे गलत संरेखण होता है और उपकरण का घिसाव तेज होता है।

- घिसा हुआ डोमर प्लग त्रिज्या: कैन के तल को बनाते समय घर्षण बढ़ाता है।

- घिसे हुए भागों का नियमित निरीक्षण और प्रतिस्थापन नियंत्रण का एक प्रभावी तरीका है।

एमई के साथ कैन की दीवार की आवर्धित छवि

सल्फेट के साथ प्रतिक्रिया के बाद, यह संभवतः एक गंदे पंच या पंच पर अत्यधिक क्रॉस हैचिंग के कारण होता है।

बॉडी मेकर (बीएम) पहचान चिह्न

प्रत्येक बॉडी मेकर को एक लेबल के माध्यम से पहचाना जाता है, आमतौर पर डोमर प्लग नंबर, उत्कीर्णन या घड़ी चिह्न का उपयोग करके। अत्यधिक अंकन एल्यूमीनियम को नुकसान पहुंचा सकता है, जिससे एमई हो सकता है, जिसे आसानी से पहचाना जा सकता है, क्योंकि यह लगातार बीएम लेबल के स्थान पर होता है।

हमें ब्लो-ऑफ को नहीं भूलना चाहिए। संपीड़ित हवा दो तरीकों से कैन के अंदर तक पहुंच सकती है:

- निरंतर एयर स्ट्रिप असिस्ट: आम तौर पर 3 – 5 साई की सीमा में संचालित होता है।

- कैन स्ट्रिप ब्लो-ऑफ: आम तौर पर 30 – 45 साई की सीमा में संचालित होता है।

9. ट्रिमर प्रक्रिया

ट्रिमर प्रक्रिया से जुड़ा एमई का जोखिम कैन के कटे हुए किनारे पर जलने से संबंधित है। जलने का स्थान – अंदर या बाहर – वाशर के प्रवेश द्वार पर पैकेज के गठन को प्रभावित करता है। आंतरिक जलन आमतौर पर कम डिब्बे पलटने का कारण बनती है, मैट टॉप कन्वेयर के साथ घर्षण में कमी के कारण।

कटे हुए किनारे पर कोई भी कदम या दिखाई देने वाला जलना वाशर पैकेज और नेकर के/ओ के प्रवेश के दौरान दोनों समस्याएं पैदा कर सकता है, जिससे गर्दन पर खरोंच आती है और एमई उत्पन्न होता है।

10. वाशिंग प्रक्रिया – कैन वाशर

कैन वाशर उत्पादन लाइन में एमई नियंत्रण के लिए दो प्रमुख उपकरणों में से एक है। प्रत्येक चरण विशेष कारण के रूप में एमई की क्षमता प्रदान करता है, लेकिन हम उन लोगों पर ध्यान केंद्रित करेंगे जो नियंत्रण से बाहर होने पर एमई को ट्रिगर करने की अधिक संभावना रखते हैं, बजाय वाशर के सभी मापदंडों को सूचीबद्ध करने के।

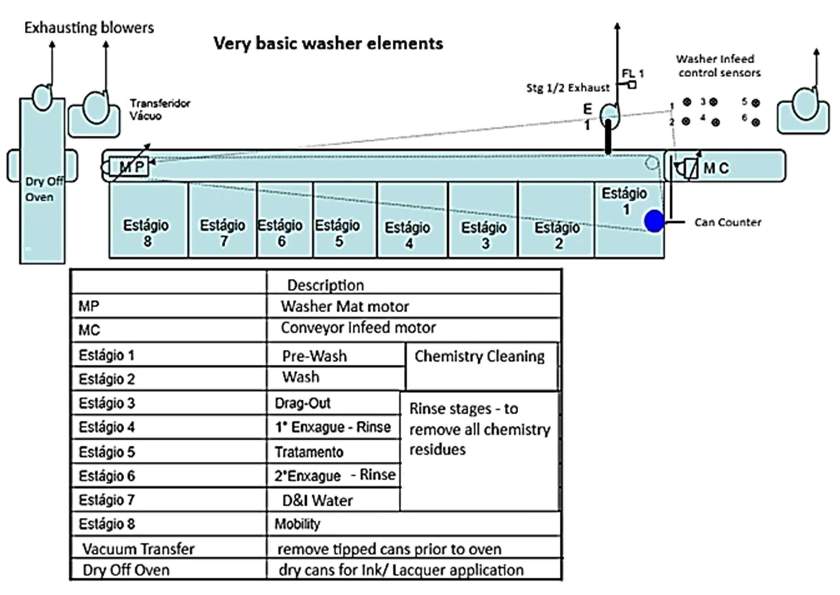

निम्नलिखित योजना जटिल कैन वाशर का एक सरलीकृत प्रतिनिधित्व है, जिसे केवल महत्वपूर्ण बिंदुओं के हमारे विश्लेषण का मार्गदर्शन करने के लिए डिज़ाइन किया गया है।

कैन निर्माण पर सामान्य टिप्पणियाँ

कैन के तल का डिज़ाइन उसके शरीर के व्यास से निकटता से संबंधित है। स्टाइल वाले कैन के तल को सटीक ध्यान देने की आवश्यकता होती है, काउंटरसिंक क्षेत्र को खोलते समय, ताकि पानी के स्प्रे नोजल से प्रभावी ढंग से धोया जा सके। विभिन्न प्रकार या आकार के डिब्बों को विभिन्न नोजल कॉन्फ़िगरेशन या हेडर द्वारा नोजल वितरण में वृद्धि की आवश्यकता हो सकती है।

कैन की ऊंचाई के संबंध में, 50 सीएल कैन को धोना 33 सीएल कैन को साफ करने की तुलना में अधिक चुनौतियां प्रस्तुत करता है, जिसके लिए इष्टतम परिणाम प्राप्त करने के लिए विभिन्न प्रकार के नोजल या दबाव समायोजन की आवश्यकता हो सकती है। सामान्य तौर पर, सबसे अधिक मांग वाले कैन आकार के लिए विकसित समाधान साफ करने में आसान डिब्बों के साथ और भी प्रभावी होंगे।

व्यवहार में, 12 औंस (व्यास 211) के मानक कैन उत्पादन लाइन से 12 औंस के स्टाइल वाले डिब्बों में संक्रमण ने महत्वपूर्ण परिचालन अंतरों का खुलासा किया। 211 मिमी व्यास में एमई की अनुपस्थिति प्रबंधनीय थी, लेकिन 12 औंस के स्टाइल वाले प्रारूप में बदलने पर प्रारंभिक जटिलताएं उत्पन्न हुईं। अतिरिक्त और विशेष नोजल से लैस नए पुनर्संचरण हेडर के कार्यान्वयन ने इन समस्याओं को प्रभावी ढंग से हल करने में मदद की।

यह ध्यान देने योग्य है कि 12 औंस के स्टाइल वाले डिब्बों के लिए किए गए सुधारों ने प्रदर्शन में भी सुधार किया 12 औंस के मानक डिब्बों के।