1. परिचय

दो-टुकड़े एल्यूमीनियम के डिब्बे की सजावट की प्रक्रिया में, स्याही प्रणाली ग्राफिक प्रदर्शन का केंद्र है। यद्यपि ब्लैंकेट ड्रम छवि को डिब्बे के शरीर पर स्थानांतरित करता है और प्लेट सिलेंडर में डिज़ाइन होता है, यह इंकवेल है – पूरी तरह से समायोजित रोलर्स का एक सेट – जो यह सुनिश्चित करता है कि छपाई इस प्रकार की जाए:

- रंग में एकसमान

- अच्छी विस्तार तीक्ष्णता के साथ

- ऐसी गति से जो 2,000 डिब्बे प्रति मिनट से अधिक हो

स्याही वितरण में एक न्यूनतम परिवर्तन – चाहे वह अधिकता हो या कमी, तापमान या दबाव में भिन्नता – तुरंत दोषों में तब्दील हो जाती है जैसे:

- टोन में भिन्नता

- बिंदुओं का विरूपण (बिंदु लाभ)

- दृश्यमान बैंड

- गंदे या अपरिभाषित समोच्च

इसलिए, इंकवेल एक साथ एक सटीक यांत्रिक अंग और एक ग्राफिक नियंत्रण तंत्र है।

प्रशिक्षण एक महत्वपूर्ण दर्शन को स्पष्ट करता है:

न्यूनतम दबाव, अधिकतम परिभाषा।

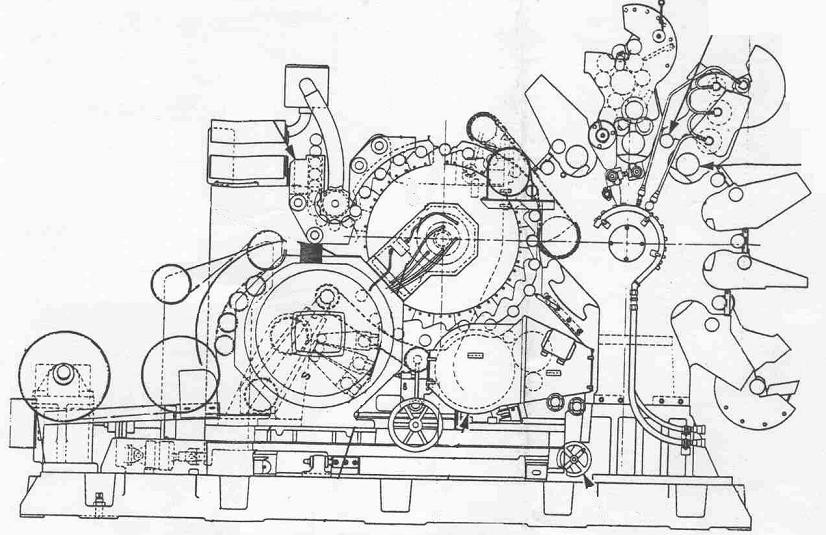

2. स्याही प्रणाली में कैसे चलती है

स्याही की यात्रा स्रोत में शुरू होती है, स्रोत रोलर तक पहुँचती है और कठोरता से सिंक्रनाइज़ रोलर्स की एक श्रृंखला में प्रवेश करती है जो इसे फोटोपॉलिमर प्लेट के उभरे हुए क्षेत्रों तक ले जाती है। ब्लैंकेट उस छवि को डिब्बे पर छापने के लिए एकत्र करेगा।

स्याही यात्रा का तकनीकी क्रम:

स्रोत → स्रोत रोलर → स्थानांतरण रोलर → स्टील रोलर → वितरक रोलर → दोलन रोलर → मुख्य रोलर → प्लेट सिलेंडर → ब्लैंकेट → डिब्बा

प्रत्येक रोलर की प्रक्रिया की गुणवत्ता के भीतर एक विशिष्ट कार्य होता है।

यदि एक विफल हो जाता है, तो त्रुटि नीचे की ओर बढ़ जाती है।

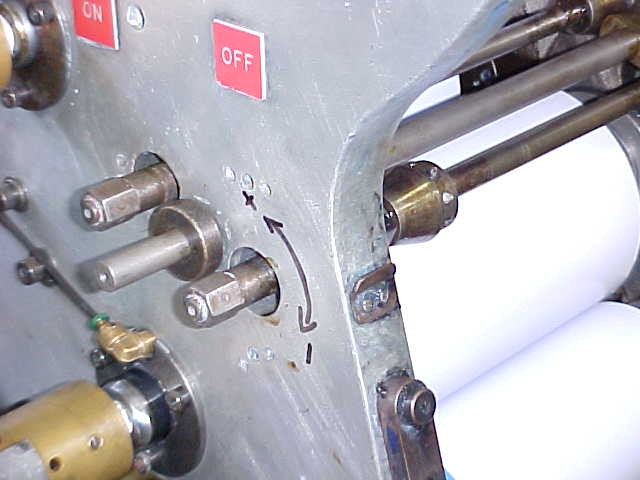

3. स्याही स्रोत – गुणवत्ता का पहला तत्व

स्रोत में स्याही होती है और इसे समायोज्य ब्लेड के माध्यम से खुराक दिया जाता है। रोलर को स्थानांतरित स्याही की मात्रा को ठीक से विनियमित करने के लिए इसकी लंबाई के साथ नौ समायोजन बिंदु हैं।

- स्क्रू को वामावर्त घुमाएँ → स्याही बढ़ जाती है

- दक्षिणावर्त घुमाएँ → स्याही कम हो जाती है

छोटे संस्करणों के साथ काम करते समय स्याही को ऑक्सीकरण या सूखने से रोकने के लिए झुकाव को भी समायोजित किया जा सकता है।

यदि स्रोत नियंत्रण विफल हो जाता है, तो पूरी प्रणाली इसे बढ़ा देगी:

बहुत अधिक स्याही → अत्यधिक दबाव → गर्मी → बिंदु लाभ

थोड़ी स्याही → धुले हुए रंग → कम घनत्व

आगे कुछ भी ठीक नहीं किया गया है:

यदि स्याही स्रोत से गलत तरीके से निकलती है, तो यह डिब्बे तक गलत तरीके से पहुँचती है।

4. रोलर्स: छपाई के पीछे की इंजीनियरिंग

स्थानांतरण रोलर

स्याही के परिवहन के अलावा, यह एक कैम से उत्केन्द्रित गति प्राप्त करता है, जो गारंटी देता है:

- स्थिर रोटेशन

- स्याही का नियंत्रित स्थानांतरण

- छोटे स्टॉप के साथ भी पहनने की भरपाई

यदि यह दोलन खराब हो जाता है → ऊर्ध्वाधर बैंड दिखाई देते हैं।

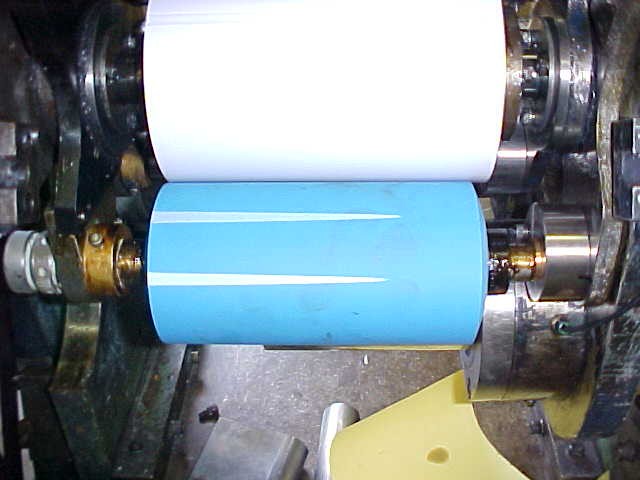

वितरक और दोलन रोलर्स

स्याही केवल एक फिल्म नहीं है: यह रोलर की चौड़ाई में एक समान होनी चाहिए।

दोलन निम्नलिखित से बचने के लिए पार्श्व रूप से चलते हैं:

- शुष्क क्षेत्र

- पार्श्व के बीच टोन में भिन्नता

- ठोस में बैंड

- तीक्ष्णता की कमी

मुख्य रोलर्स

ये अलग-अलग व्यास वाले दो हैं:

| रोलर | मुख्य कार्य |

| बायां मुख्य रोलर (F1) | विवरण और हाइलाइट के साथ काम करें |

| दायां मुख्य रोलर (F2) | ठोस और बड़े क्षेत्रों में काम करें |

दोनों स्पर्श करते हैं:

- दोलन रोलर्स

- प्लेट सिलेंडर

इसका समायोजन छवि की अंतिम गुणवत्ता निर्धारित करता है।

5. संपर्क दबाव – जहां गुणवत्ता का निर्णय लिया जाता है

दबाव का समायोजन महत्वपूर्ण है।

लक्ष्य: विरूपण के बिना संपर्क।

| अत्यधिक दबाव | दबाव की कमी |

| बिंदु का विरूपण | स्याही की कमी |

| गंदे किनारे | विवरण में कमजोर टोन |

| हीटिंग | हाइलाइट धोना |

| अत्यधिक घिसाव | टोन में भिन्नता |

सत्यापन स्टार्टअप के दौरान रोलर्स में स्याही देखकर किया जाता है।

संपर्क चिह्न हमेशा वास्तविक समस्या को प्रकट करते हैं।

रोलर कभी झूठ नहीं बोलता।

6. शीतलन – अदृश्य स्थिरता

स्याही का प्रदर्शन और रोलर्स की स्थिति पूरी तरह से तापमान पर निर्भर करती है। इसलिए, स्टील रोलर्स और गियरबॉक्स को 22 °C और 25 °C के बीच के तापमान पर ठंडा पानी दिया जाता है।

यदि तापमान इस सीमा से अधिक है:

- स्याही की चिपचिपाहट बदल जाती है → रंग अस्थिर

- पॉलीयूरेथेन रोलर्स सूज सकते हैं

- घर्षण और शोर बढ़ता है

- प्रक्रिया की स्थिरता कम हो जाती है

एक नया कॉन्फ़िगरेशन सभी रोलर्स तक समान तापमान पर पहुँचने की गारंटी देता है।

इस प्रकार “हॉट स्पॉट” से बचा जाता है जो केवल एक प्रिंट क्षेत्र को प्रभावित करते हैं।

7. सुरक्षित और कुशल सफाई

रंग परिवर्तन के दौरान, सफाई स्याही संग्रह प्रणाली के साथ की जाती है:

- संग्रहकर्ता स्थापित है

- स्रोत में अल्कोहल लगाया जाता है

- अवशिष्ट स्याही संग्रहकर्ता की ओर बहती है

- इसे हटा दिया जाता है और सुरक्षित रूप से त्याग दिया जाता है

यह बचाता है:

- चलती तंत्र में हाथों का संपर्क

- फाइबर या अवशेषों द्वारा संदूषण

- संक्रमण के दौरान अस्वीकृति के डिब्बे की अधिकता

कम गंदगी = अधिक सुरक्षा = अधिक उपलब्धता।

8. छपाई पढ़कर समस्याओं का समाधान

छपाई वास्तविक समय में एक निदान है।

प्रत्येक दृश्यमान दोष एक यांत्रिक या दबाव मिसलिग्न्मेंट का प्रत्यक्ष परिणाम है।

| दृश्यमान दोष | मूल कारण | अनुशंसित कार्रवाई |

| धुले हुए टोन | स्याही की कमी / कम दबाव | स्रोत में इनपुट बढ़ाएँ / संपर्कों की समीक्षा करें |

| गंदे किनारे या हेलो | अत्यधिक स्याही और दबाव | धीरे-धीरे दबाव कम करें |

| एक तरफ गहरा | समानांतरता की कमी | महत्वपूर्ण रोलर्स को फिर से समायोजित करें |

| ठीक विवरण का नुकसान | बिंदु लाभ | प्लेट पर दबाव कम करें |

| समय के साथ रंग में भिन्नता | शीतलन समस्याएँ | पानी के प्रवाह / तापमान की समीक्षा करें |

ऐसा कोई दोष नहीं है जिसका यांत्रिक स्पष्टीकरण न हो।

9. उच्च गति पर परिशुद्धता

यह प्रक्रिया राहत छपाई और शुष्क ऑफसेट का एक संयोजन है, जो स्रोत समाधान के बिना धातु की सतह पर छापने की अनुमति देता है।

लाभ:

- पानी-स्याही का कोई हस्तक्षेप नहीं है

चुनौती:

- बिंदु लाभ के कारण बहुत ठीक विवरणों को पुन: पेश करना अधिक जटिल है

और सब कुछ चरम गति से होता है:

2,000 से अधिक पैकेज प्रति मिनट पर, कोई भी छोटी त्रुटि एक बड़ा दोष बन जाती है।

यदि दबाव विचलित हो जाता है → टोन बदल जाता है

यदि तापमान बदलता है → तीक्ष्णता खो जाती है

यदि एक रोलर दोलन करना बंद कर देता है → बैंड सेकंड में दिखाई देता है

डिब्बे में, गति माफ नहीं करती।

10. निष्कर्ष

स्याही प्रणाली एक डिब्बे डेकोरेटर में गुणवत्ता इंजन है।

यदि स्रोत अच्छी तरह से खुराक देता है → रंग स्थिर होता है

यदि रोलर्स संरेखित हैं → टोन सही ढंग से पुन: पेश किए जाते हैं

यदि तापमान नियंत्रित है → परिभाषा बनी रहती है

यदि सफाई कुशल है → पुनरारंभ कोई निशान नहीं छोड़ता है

सब कुछ एक ही लक्ष्य के लिए काम करता है:

केवल आवश्यक स्याही जमा करें, केवल प्लेट के उभरे हुए क्षेत्रों में,

ठीक उसी समय जब डिब्बा ब्लैंकेट के संपर्क में आता है।

इंकवेल त्रुटियों को माफ नहीं करता है।

लेकिन हमेशा गलत होने के स्पष्ट संकेत देता है।

जो कोई भी उनकी व्याख्या करना सीखता है, वह एक सच्चा प्रिंटर बन जाता है।