सारांश

भरवां कंटेनरों के लिए विभिन्न प्रकार के डाई के निर्माण के लिए कुछ मानदंड और सिफारिशें।

प्रस्तावना

धातु उद्योग के भीतर, सॉसेज-प्रकार के कंटेनरों का निर्माण शायद सबसे विश्वसनीय और किफायती तकनीक है। इसका उपयोग इस उद्योग की शुरुआत से ही होता है, हालाँकि यह हमेशा उपलब्ध प्रारूपों की सीमित सीमा के कारण सीमित रहा है, क्योंकि जिस तरह से इसका निर्माण किया जाता है, उसके लिए प्रत्येक आकार के कैन के लिए विशिष्ट उपकरणों की तैयारी की आवश्यकता होती है।

सॉसेज कंटेनरों के निर्माण के लिए विभिन्न विकल्प हैं। सबसे हालिया तथाकथित डीआरडी है, जिसका उद्देश्य उनके व्यास के संबंध में अधिक ऊंचाई वाली नावों के लिए है। इस वेबसाइट पर अन्य कार्यों में हम पहले ही ऑपरेशन के इस तरीके से निपट चुके हैं, इसलिए हम इस मामले को यहां दोबारा दर्ज नहीं करेंगे।

इन पंक्तियों में हम कम ऊंचाई वाले कंटेनरों पर ध्यान केंद्रित करेंगे, विशेष रूप से उनके निर्माण के दो प्रकारों और आवश्यक उपकरणों की विशेषताओं में।

काम करने के तरीके

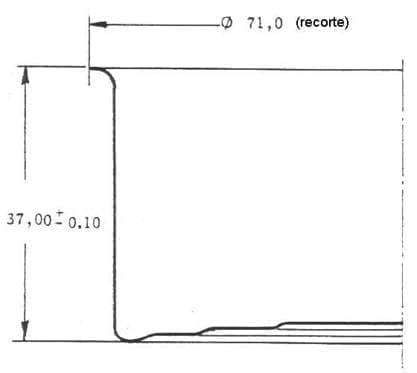

हम कम ऊंचाई वाले कंटेनरों को समझते हैं जिनकी ऊंचाई उसके व्यास के लगभग बराबर या आधे से कम है। इस प्रकार, उदाहरण के लिए, जिस कंटेनर को हम इस आलेख में संदर्भ के रूप में लेंगे, वह जो ड्राइंग नंबर 1 में दिखाई देता है, इस समूह के भीतर एक सीमित मामला होगा।

इन कंटेनरों को एक ही स्टफिंग ऑपरेशन में प्राप्त किया जा सकता है, हालांकि अतिरिक्त सामग्री को ट्रिम करने के लिए दूसरे ऑपरेशन का विकल्प चुनना या बाद वाले को उसी स्टफिंग ऑपरेशन में शामिल करना संभव है।

इसलिए इस प्रकार की नावों के लिए काम करने के दो तरीके हैं, एकल ऑपरेशन वाले इंस्टॉलेशन में या डबल ऑपरेशन वाले इंस्टॉलेशन में। आपके अध्ययन के लिए, हम एक उदाहरण के रूप में आरओ 65 x 37 कंटेनर लेंगे, जिसके अंतिम बाहरी आयाम ड्राइंग नंबर 1 में दर्शाए गए हैं।

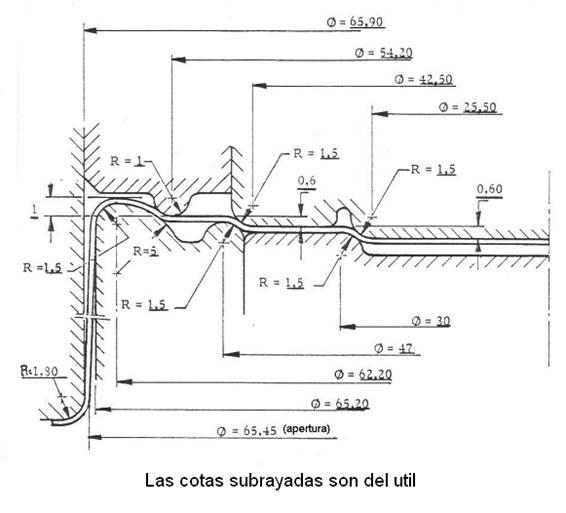

चाहे प्रक्रिया दो ऑपरेशनों में की जाए या एक में, आकार देने वाले डाई के मूल में समान माप होते हैं, क्योंकि वे वही होते हैं जो कंटेनर को आकार देते हैं। चित्र संख्या 2 में वही नाव दर्शाई गई है जिसे हमने संदर्भ के रूप में लिया है।

ड्राइंग संख्या 2: कंटेनर को आकार देने वाले टुकड़ों का माप

ड्राइंग नंबर 2 में दिखाई देने वाले आयाम कंटेनर के उद्घाटन या मुंह के व्यास को छोड़कर, जो कि एक कैन माप है, सभी उपकरण के हिस्सों के अनुरूप हैं, रेखांकित दिखाई देते हैं। कंटेनर को आकार देने वाले टुकड़े मूल रूप से तीन हैं: इसके आंतरिक चेहरे पर पंच, मैट्रिक्स का केंद्र और पंच का केंद्र।

दो संभावित विनिर्माण प्रक्रियाओं में कंटेनर बनाने वाले हिस्से में माप की समानता के बावजूद, दोनों मामलों में डाई के डिजाइन में पर्याप्त अंतर हैं। आइए इन अंतरों पर नजर डालें।

दो ऑपरेशन में

जब कंटेनर दो ऑपरेशनों में समाप्त हो जाता है, तो उनमें से प्रत्येक द्वारा किया गया कार्य है:

– पहला ऑपरेशन: सामग्री की डिस्क को एक सपाट पट्टी से काटें, सामान भरें और कंटेनर को आकार दें।

– दूसरा ऑपरेशन: कैन के किनारे पर सामग्री की अतिरिक्त रिंग को काटें, यह धातु के गैर-समान खिंचाव के कारण एक अनियमित किनारा प्रस्तुत करता है। ये इस्पात उद्योग में रोलिंग दिशा में हमेशा बेहतर होते हैं।

दो परिचालनों में विनिर्माण को डिजाइन करने का अर्थ है दोनों में डाई के डिजाइन को सरल बनाना, हालांकि इसमें दो प्रेस और उनके जुड़ने वाले तत्वों का होना आवश्यक है, और इसलिए औद्योगिक गोदाम में अधिक भौतिक स्थान है।

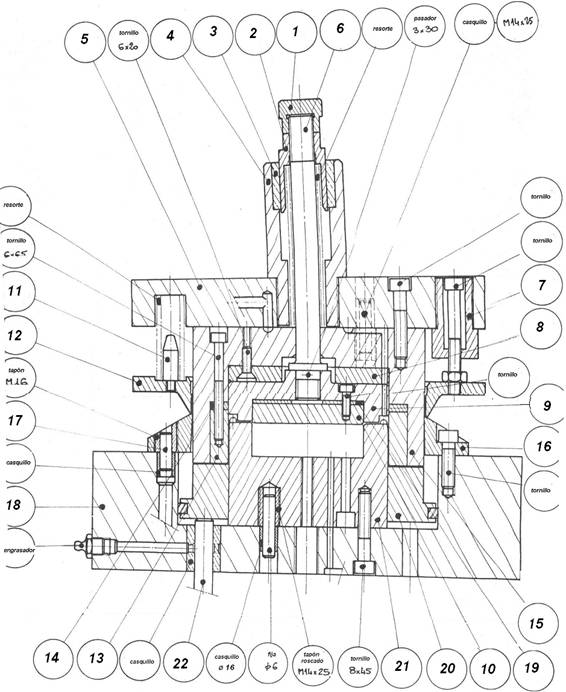

पहले ऑपरेशन टूल में अनिवार्य रूप से पंच और कटिंग ब्लेड की एक जोड़ी होती है – ड्राइंग नंबर 3 के टुकड़े 15 और 16 – और पंच और डाई केंद्र जो कंटेनर को आकार देते हैं – ड्राइंग के टुकड़े 9 और 21 -। इस डिज़ाइन में, पंच का केंद्र – नंबर 9 – प्रक्रिया के अंत में कंटेनर के लिए एक इजेक्टर के रूप में भी कार्य करता है। इन भागों को उनके प्रदर्शन में सुधार करके और अधिक परिष्कृत बनाया जा सकता है, जैसा कि कटिंग पंच के मामले में होता है, जो बदले में तीन टुकड़ों से बना होता है: कटिंग पंच स्वयं – 9-, आंतरिक रिंग जो कंटेनर की दीवार बनाती है – 13 – , और फिट – 14 -। उत्तरार्द्ध पंच के काटने वाले किनारे को उसके आंतरिक भाग को फिर से किए बिना तेज करने की अनुमति देता है, प्रत्येक तेज करने के बाद उक्त शिम की ऊंचाई को समायोजित करता है।

ड्राइंग नंबर 3: डाई पहला ऑपरेशन – काटना और ड्राइंग करना।

उपकरण बैंड क्लैंप – नंबर 12 – और इसके पूरक भागों, बेस प्लेट्स – 5 और 18 -, पंच होल्डर – 4 और निकटवर्ती, – और निचले दबाव प्रणाली के साथ पूरा हो गया है। उत्तरार्द्ध में से, केवल टुकड़ा संख्या 22 को ड्राइंग में देखा जा सकता है, बाकी निचले तल पर होगा और इसकी सादगी के कारण स्थान की समस्याओं के कारण इसे हटा दिया गया है।

जब पंच का काटने वाला किनारा जमीन पर होता है, तो पंच के केंद्र की स्थिति को समायोजित करने के लिए एक शिम – नंबर 8 – जोड़ना भी आवश्यक है, और इसलिए इसकी ऊंचाई प्रभावित होती है। उपकरण स्प्रिंग्स, फिक्स्ड, पिन आदि के साथ समाप्त हो गया है। इसके कार्यों, भागों के संरेखण और संचालन को सुनिश्चित करने के लिए आवश्यक है।

दूसरा ऑपरेशन टूल बस एक पंच-ट्रिमिंग ब्लेड असेंबली है, जो कंटेनर को सही स्थिति में फीड करने के लिए एक सिस्टम द्वारा पूरक है। कैन की निकासी ब्लेड के माध्यम से की जाती है, जिसके लिए पासे का निचला हिस्सा इसके केंद्र में खोखला होता है। इसकी सरलता को देखते हुए हम इसका चित्र प्रस्तुत करना आवश्यक नहीं समझते।

एक ऑपरेशन में

जब हम कंटेनर को एक ही ऑपरेशन में खत्म करना चुनते हैं, तो हमें इसमें काटने की क्रिया को शामिल करना होगा। इस कारण से, उपकरण को दोहरे प्रभाव से लैस करने का सहारा लेना आवश्यक है, जो प्रेस कैरिज के अंतिम खंड में, अतिरिक्त सामग्री को काटने की अनुमति देता है।

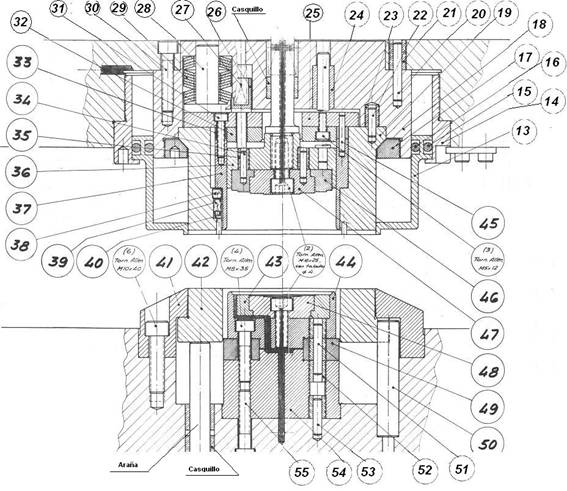

जिसके लिए डाई जोड़ी जाती है, प्रारंभिक कट और लगातार ड्राइंग के प्रभारी टुकड़ों के अलावा – पंच, ब्लेड और डाई सेंटर और पंच -, अन्य नए टुकड़े जो अंतिम कट की कार्रवाई को निष्पादित करते हैं। उत्तरार्द्ध को पंच में एक दूसरे आंतरिक काटने वाले किनारे को शामिल करके प्राप्त किया जाता है, जो एक मोबाइल ब्लेड के रूप में कार्य करता है, जो पासे के केंद्र के नीचे स्थित एक निश्चित पंच पर काम करता है। चित्र संख्या 4 इस प्रकार का एक पासा दिखाता है जिसका अब हम अधिक विस्तार से वर्णन करेंगे।

ड्राइंग नंबर 4: एक ही ऑपरेशन में डाई करना, काटना, ड्राइंग करना और ट्रिमिंग करना

इस ड्राइंग में हमने ड्राइंग को सरल बनाने के लिए पंच के ऊपरी क्षेत्र – पंच होल्डर – और डाई – प्रेशर सिस्टम – के निचले क्षेत्र को हटा दिया है, लेकिन यह ध्यान में रखा जाना चाहिए कि वे आवश्यक हैं और इसलिए इनका होना जरूरी है.

पंच दो मूल टुकड़ों से बनता है, ड्राइंग की संख्या 19 और 37, संख्या 37 इसका आंतरिक भाग है, जो कंटेनर के शरीर की बाहरी दीवार बनाती है। दोनों टुकड़े, अपनी आराम की स्थिति में, ऊपर और नीचे फ्लश हैं। इस प्रयोजन के लिए, एक अत्यधिक शक्तिशाली लचीली दबाव प्रणाली संख्या 37 पर कार्य कर रही है, जो शंक्वाकार लोचदार वाशर, टुकड़े संख्या 29 के एक सेट की कार्रवाई से प्राप्त होती है। इससे कंटेनर पर दोहरा प्रभाव पड़ता है। इस प्रकार काटने और रेखांकन के समय 19 और 37 दोनों टुकड़े संयुक्त रूप से काम करते हैं और समतल करते हैं, जिससे धातु इस्त्री रिंग संख्या 42 की सहायता से अच्छी तरह नियंत्रित हो जाती है। प्रेस कैरिज की यात्रा के अंतिम मिलीमीटर में, भाग 37 रुक जाता है जब यह भाग 49 से टकराता है, जो पासे के केंद्र के नीचे स्थित है। यह भाग 49 एक निश्चित पंच है जो भाग 19 के आंतरिक किनारे से टकराता है, जिससे रिंग को ट्रिम करना पड़ता है अतिरिक्त सामग्री का. इस समय टुकड़ा 37 ने इलास्टिक वॉशर की कार्रवाई पर काबू पा लिया है और 25 के माध्यम से इसने ऊपरी प्लेट 18 के साथ एक ठोस जोड़ बना लिया है।

कट को प्रेसर 42 द्वारा ऊपर धकेला जाता है और बाद में इसे छोटे इजेक्टर 40 द्वारा बाहर निकाल दिया जाता है, जो पंच में रखे जाते हैं और स्प्रिंग्स 39 द्वारा सक्रिय होते हैं। कंटेनर से बाहर निकलने और डाई के ऊर्ध्वाधर को डिस्चार्ज चैनल, यांत्रिक या वायवीय की ओर काटने के लिए एक अच्छी प्रणाली को यह सुनिश्चित करना चाहिए कि कोई खतरा नहीं है कि अगले प्रेस स्ट्रोक में कट “पकड़ा” जाएगा।

जैसा तार्किक है, टुकड़ों की एक और श्रृंखला के साथ पासा पूरा हो गया है, जैसे:

– पंच और डाई केंद्र जो कंटेनर के निचले भाग का निर्माण करते हैं,

– बाहरी ट्रेडमिल, जो इस मामले में वायवीय रूप से संचालित होता है

– निम्न दबाव प्रणाली – मकड़ियाँ-।

– बैंड प्रेसर को चलाने के लिए दबावयुक्त वायु सर्किट

– फंसी हवा के लिए निकासी छेद की प्रणाली

– पंच धारक

– बुशिंग, पिन, फिक्स्ड, गाइड कॉलम, आदि।

निचले ट्रिमिंग पंच – 49 – को इसके उपयोगी जीवन को लम्बा करने के लिए, दोनों तरफ कटिंग एज के साथ बनाया जा सकता है। ड्राइंग में प्रस्तुत डिज़ाइन प्रेस डाई को नीचे करने की आवश्यकता के बिना ऊपरी पंच को अलग करने की अनुमति देता है। ऐसा करने के लिए, एक विशेष रिंच के साथ भाग 14 को ढीला करके बैंड क्लैंप को अलग करना पर्याप्त है, क्योंकि उक्त भाग को पिरोया गया है ऊपरी प्लेट, और एक बार इसे निकालने के बाद, भाग 17 के साथ भी यही ऑपरेशन करें, जो भाग 18 पर धागे द्वारा भी तय किया गया है। अच्छा निर्धारण सुनिश्चित करने के लिए, 19 और 17 के बीच संपर्क एक शंक्वाकार सतह के माध्यम से होता है।

पंच 19 को अलग करने से इसके काटने वाले किनारों को ठीक करना संभव है। जब इस भाग की ऊंचाई कम हो जाती है, तो भाग 37 के निचले होंठ को समायोजित करना भी आवश्यक होता है। इस मामले में, कंटेनर की ऊंचाई स्थिर रखने के लिए, शिम 32 की मोटाई उसी मात्रा से कम की जानी चाहिए।

इस डाई की आवश्यक सटीकता के कारण, डबल कट बनाते समय, इसका निर्माण उच्च परिशुद्धता का होता है और यह निश्चित रूप से गाइड कॉलम वाला एक उपकरण होना चाहिए।

कटिंग रिंगों से कंटेनरों को अलग करने के लिए, प्रेस के बाहर निकलने पर गुरुत्वाकर्षण द्वारा गिरने वाली बारीक और अलग छड़ों का एक खंड होना आवश्यक है, जो कटिंग को उनके माध्यम से गुजरने की अनुमति देता है। कभी-कभी स्क्रैप पैकेजिंग कन्वेयर तक पहुंच जाते हैं, और उन्हें पूरी तरह से खत्म करने के लिए, एक संभावित समाधान एक मध्यवर्ती कन्वेयर को थोड़ा ऊंचा रखना है, और दोनों कन्वेयर के बीच एक जगह छोड़ना है। एक कन्वेयर से दूसरे कन्वेयर तक कंटेनरों का मार्ग गुरुत्वाकर्षण द्वारा किया जाएगा, कंटेनरों को केवल दो गोल छड़ों के माध्यम से उनके निकला हुआ किनारा द्वारा समर्थन दिया जाएगा। सिस्टम को अच्छी तरह से काम करने के लिए, यह गारंटी दी जानी चाहिए कि सभी कंटेनर इस बिंदु तक आमने-सामने पहुंचें, जो “दरवाजे” को छांटने की पिछली प्रणाली का उपयोग करना आसान है, जैसे कि कंपन फीडर गोदामों में उपयोग किया जाता है।

0 Comments