في هذه الوثيقة سنواصل عرض مؤشرات الأداء الرئيسية في صناعة علب الألومنيوم، مع التركيز الآن على التحكم في النفايات في خط الإنتاج.

بالنسبة للمثال سنستخدم “الخط القياسي” الوارد في المنشور المذكور أعلاه. خط يتألف من 1 مكبس 15 مكبس خارجي، 10 بم 400 متر مكعب، 1 غسالة، 2 طابعة 2000 متر مكعب، 10 طابعة I/Spray 400 متر مكعب، 1 نيكر 3.400 متر مكعب، 1 منصة نقالة 4000 متر مكعب.

النقطة الأولى التي أود أن أتناولها هي كيفية حساب الهدر على خط الإنتاج.

معيار المقام هو لإجمالي العلب المعتمدة، أي العلب الجيدة فقط المعتمدة للبيع، وليس إجمالي الكمية المنتجة.

يتم حساب إجمالي الفاقد للشهر، بالنسبة لخط الإنتاج بأكمله، على النحو التالي من خلال إجمالي عدد الأكواب المنتجة وإجمالي عدد العلب المعتمدة المنتجة، أي: الفاقد الشهري = (إجمالي الأكواب) / (إجمالي العلب المعتمدة) – 1.

إذا أنتج المصنع في نهاية الشهر 103 مليون كوب وكان إنتاج المصنع في نهاية الشهر 103 مليون كوب، وكان إنتاج المصنع 101 مليون، مع 100 مليون علبة معتمدة للبيع، مع وجود مليون علبة في HFI: نفايات الشهر = 103/100 – 1 = 3% (النفايات المحسوبة للشهر).

بالنسبة لنظام المراقبة، غالبًا ما لا يكون لدينا حساب HFI (الاحتفاظ للتفتيش)، وهي العلب المحتجزة من قبل الجودة بسبب عدم المطابقة التي عادةً ما يتم التحكم فيها داخل نظام MRP (SAP، BPCS، إلخ). ولهذا السبب نقترح في نظام المراقبة اعتماد الحجم الإجمالي للعلب المنتجة في المنصة النقالة كمقام.

من أجل الحصول على العدد الإجمالي للعلب المفقودة في كل مرحلة من مراحل الإنتاج، نحتاج إلى وضع بعض معايير القياس، والتي سنقترحها لكل مرحلة:

تصنيع الأكوابيمكننا أن نعتبر أن إجمالي عدد الأكواب المفقودة يساوي إجمالي عدد الضربات الواحدة × عدد مرات خروج القوالب، فإذا كان إجمالي عدد الضربات الواحدة التي قام بها المشغل خلال الفترة التي تم النظر فيها في مكبس ما 20 ضربة واحدة، فسيكون لدينا 300 كوب مفقود في العملية. يتم حساب الإنتاج بإجمالي عدد الضربات الواحدة × إجمالي عدد الأكواب المفقودة.

أجهزة تشذيب الجسم – إعادة رسم وكي جسم جدار العلبة.الغالبية العظمى من أجهزة BM تحتوي على عدد الأكواب التي يتم تغذيتها؛ لذا يمكننا استخدام كمدخلات إنتاج إجمالي الأكواب التي يتم تغذيتها وكإخراج إجمالي يقاس بواسطة مستشعر عداد العلب المثبت بعد أداة التشذيب مباشرة، لقياس نفايات مجموعة BM + أداة التشذيب. من الناحية المثالية يتم قياس الأكواب أيضًا باستخدام مستشعر في قمع إسقاط الأكواب، مثبت قبل بوابة استخراج الأكواب، لذلك في حالة وجود مشاكل معدنية، سيتم حساب إجمالي الأكواب التي تمت إزالتها بسبب ملف HFI (مشاكل العلب القصيرة). إذا كنت تريد عدد الأكواب التي تم التخلص منها بسبب ملف HFI، يمكنك التحقق من الفرق بين الأكواب التي تم تلقيمها إلى BM والأكواب التي تم قياسها بواسطة المستشعر. يمكن عرض هذه الأكواب المفقودة بسبب HFI في

التشخيص – كوبر.

بالنسبة لكل ماكينة، يسمح مستشعر العلب على بوابة خروج كل ماكينة تشذيب، بعد بوابة “تشويش بوابة التفريغ”، للنظام بحساب الفرق بين إجمالي الأكواب وإجمالي عدد العلب التي غادرت ماكينة التشذيب. ستكون النفايات لكل ماكينة هي حاصل ضرب إجمالي العلب المهدرة في إجمالي عدد العلب التي غادرت الماكينة بعد أداة التشذيب، ولكن في شاشة العرض الشامل، نقيس النفايات لعملية صانع الجسم بمجموع إجمالي العلب المهدرة في ماكينة التشذيب مضروبًا في إجمالي إنتاج ماكينة التشذيب.

من الشائع جدًا وجود تفاوتات في النفايات بين علب BM، حيث إن أداء أداة التشذيب يعتمد بشكل كبير على جودة العلبة التي تنتجها أداة BM المرافقة لها. ولذلك، أوصي في شاشة العرض العام بالبيانات الأساسية لكل ماكينة BM/ قاطعة متاحة لعرضها على المشرف. لن تختلف القيمة المتوسطة عن تلك المعروضة في شاشة العرض العام، كما يتضح من أمثلة الشاشة المعروضة في هذا المستند.

الغسالة– إعداد سطح العلب للطلاءمن الصعب أن تكون دقيقًا في إنتاج الغسالة، وكما يقول المثل الطيب، من لا يقيس لا يتحكم ومن يخطئ في القياس يخرج عن السيطرة، لذا أوصي بمراقبة العدد الإجمالي للعلب الملقاة التي يتم استردادها وتلك التي يتم التخلص منها في نظام الاسترداد عن طريق فحص وإزالة العلب التالفة، قبل إعادتها إلى مدخل الغسالة. سيتم احتساب العلب التالفة التي يتم إخراجها كفاقد من الغسالة، وسيتم استخدام العدد الإجمالي للعلب المستردة لتتبع ما إذا كانت هناك مشكلة أم لا. من الطبيعي أن يكون العدد الإجمالي للعلب التي يتم التخلص منها منخفضًا، أقل من 10,000/يوميًا. إذا كنت تستعيد أكثر من ذلك، فقد تكون لديك مشكلة في الناقلات بين أجهزة BM ومدخل الغسالة. فمع وجود حلقة تشذيب تلتقط على لوحة ميتة، يمكن أن تفقد أكثر من منصتين في وردية واحدة.

كما يمكن أن تتسبب الفوهة الموضوعة بشكل غير صحيح أو المسدودة في حدوث خسائر كبيرة، بالإضافة إلى مشاكل الجودة مثل ME، والتي تحدث عندما يكون هناك فائض من العلب المقلوبة التي تدخل أو تسقط في عملية الغسيل.

إذا تم استرداد 10,000 علبة في الغسالة، فلن يكون من غير المعتاد أن يتم سحق 1,000 علبة أثناء النقل. هذا النوع من التحكم مهم أيضًا لأن العلب ذات الفوهة التالفة، بسبب الضغط على العلب المقلوبة، تؤدي إلى وجود رحلات زائدة في الغسالات مما يؤدي إلى توليد المزيد من النفايات في الغسالات. ولذلك، فإن التحكم في ما هو مدرج في الغسالات مهم للغاية.

الطابعات – تطبيق الملصقات والورنيش على العلبنوصي بقياس التغذية الداخلة والخارجة باستخدام حساسات عد العلب، 1 عند تغذية الطابعة، وعند قادوس بدء القناة الواحدة، وحساس آخر بعد عجلة النقل وحساس آخر عند مخرج نزع الملصقاتبعد فرن الدبوس. يجب قياس الفاقد من الطابعة والفرن الدبوسي.

كما هو الحال مع طابعات BM، من الجيد أن يتم عرض مخرجات كل من الطابعات على شاشة OVERVIEW، ويتم حساب نفايات الطابعة والفرن الدبوسي بمجموع مخرجات جهاز نزع القضبان كل على حدة. سيتم حساب نفايات عملية الطباعة من خلال مجموع الطابعتين/فرن الدبوس المعروض في شاشة OVERVIEW مضروبًا في ناتج أداة إزالة المنصة النقالة.

إن إفراد كل طابعة على حدة يجعل من السهل اكتشاف التناقضات بين الماكينتين – يمكن أن تؤدي سلسلة الدبوس ذات الدبوس المثني أو الطرف التالف إلى سقوط العديد من العلب!

الرذاذ الداخلي (LSM’S) – تطبيق الطلاء الداخليبالنسبة للبخاخات الداخلية، ستكون التوصية أن يكون لكل ماكينة مستشعر عد العلب في قادوس الإدخال لكل ماكينة ومستشعر علب في قادوس الإخراج لكل ماكينة، بعد نافذة “ازدحام بوابة التفريغ”، مما يسمح للنظام بحساب الفرق بين إجمالي عدد العلب التي تم تلقيمها وإجمالي عدد العلب التي خرجت من كل ماكينة. سيكون الفاقد لكل ماكينة هو إجمالي عدد العلب التي تم التخلص منها، مضروبًا في إجمالي عدد العلب التي خرجت من الماكينة. في شاشة العرض الشامل، أوصي بقياس الفاقد في عملية I/Spray بمجموع إجمالي عدد العلب التي تم التخلص منها، من جميع الماكينات، مقسومًا على ناتج جهاز تحميل العلب.

ليس من الشائع أن يكون هناك تباين كبير بين ماكينات I/Spray، لذلك أعتقد أنه سيكون كافيًا في شاشة النظرة العامة تقديم متوسط قيمة مجموعة ماكينات I/Spray، وإذا رأى المشرف الحاجة إلى استعلام أكثر تفصيلاً عن الماكينات، يمكنه النقر على إحداها والوصول إلى مجموعة التقييم الكلي مع بيانات فردية لكل واحدة منها من خلال صفحة DIAGNOSTICS – INTERNAL SPRAY.

NECKER – تشكيل Necker والشفة وفحص الجودة الإلكترونيةفي هذا المثال نعتبر أن Necker مكتمل، وينتج 211 × 413-202 علبة مع تركيب جهاز اختبار L.Tester والمفتش البصري الداخلي داخل Necker، ويعمل بسرعة 3400 متر مكعب، وهو ما يمثل عنق زجاجة الإنتاج، وبالتالي فإن OEE الخاص به يعكس OEE لخط الإنتاج.

أوصي بمراقبة إنتاج المدخل باستخدام جهاز استشعار في قادوس القناة الواحدة (في شاشة المثال المسمى SF1S3) وجهاز استشعار آخر بعد نيكر في ممر خروج النفق (V3S3).

يتم التحكم في العدد الإجمالي للعلب المرفوضة من قبل المفتشين بواسطة جهاز التحكم المنطقي القابل للبرمجة (PLC) الخاص بـ Necker ويمكن أخذها مباشرةً من جهاز التحكم المنطقي القابل للبرمجة (PLC)، وهو متاح أيضًا للمشغل عادةً على واجهة إدارة التحكم الرئيسية للمعدات، وبالتالي فإن الفرق بين عدادات مدخلات ومخرجات العلب، بالإضافة إلى مجموع المفتشين، يعزى إلى انحشار النقل بين المحطات. إذا قام المشرف بالنقر على جهاز Necker، فسوف يصل إلى جميع البيانات التفصيلية لجهاز Necker ومفتشي الفحص L.Tester والفحص الداخلي، بالإضافة إلى اختناقات النقل لكل مرحلة على صفحة DIAGNOSTICS – NECKER.

PALLETISISER – تعبئة العلب للتخزين والبيعأخيرًا، لدينا جهاز تعبئةالعلب على منصات نقالة، وعلى الرغم من أن هذا يمكن أن يسبب أيضًا هدرًا، فإن ما لدينا على شاشة العرض العام سيكون البيانات من نظام التحقق من الملصقات، والذي كان من الممكن أن يكون قد أخرج 922 علبة ربما بملصقات مختلفة أو باختلاف كبير عن معيار الملصقات. أي فاقد أثناء عملية التحميل على المنصات النقالة سيكون عدد الناقلات.

يعتمد إنتاج المنصة النقالة على عدد الطبقات المنتجة، وإذا نظرنا إلى بيانات الإنتاج المعروضة في المنصة النقالة نجد أن لدينا 466 منصة نقالة، ولكن في القيمة المنتجة في الجدول لدينا فرق، لأن لدينا منصة نقالة واحدة قيد المعالجة. إن خيار تقديم المنصات النقالة الكاملة فقط في جهاز عرض المنصات النقالة هو أنه عادةً ما يكون هدف الإنتاج اليومي لعدد المنصات النقالة المنتجة المعتمدة، والإنتاج الفعلي في جدول الملخص ببيانات اليوم.

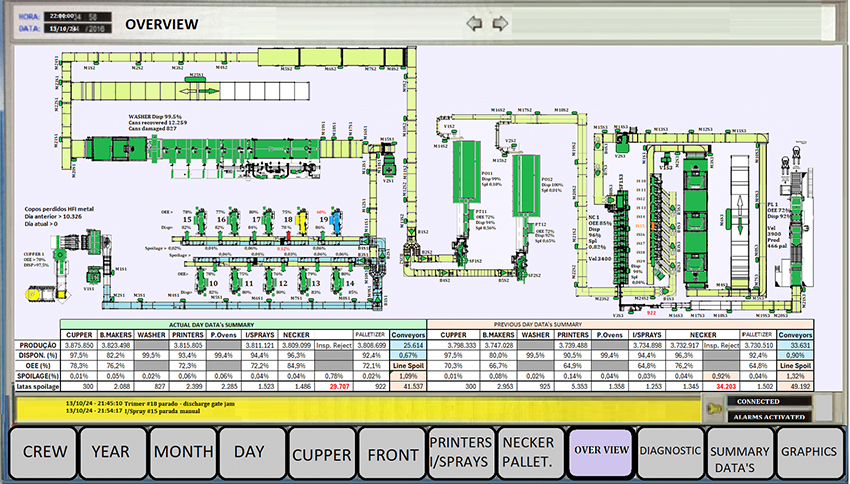

التالي هو شاشة OVERVIEW، والتي تعرض نظرة عامة على الخط لمشرف المناوبة.

لدينا في العرض العام البيانات الأساسية لجميع المعدات وجدول ملخص بالبيانات من اليوم الحالي واليوم السابق لخط الإنتاج. نلاحظ أنه إذا جمعنا جميع العلب المفقودة من إنتاج جهاز التحميل على المنصة النقالة، فسنجد أن هناك فرقًا بالنسبة لما تم إنتاجه في آلة الكوبير – مسجل في “الناقلات”.

ستقتصر نفايات خط اليوم على مجموع نفايات خط اليوم + نفايات خط اليوم، والتي يمكن أن تستفيد من العلب الموروثة من اليوم السابق.

إن بيانات “CARRIERS”، التي تمثل 0.67% في اليوم، ليست كلها نفايات، ولكن قد يكون جزء كبير منها علباً ملقاة، حيث نرى أن جدول تراكمات نيكر شبه فارغ، وإذا قارناه باليوم السابق، فإن عدد CARRIERS أعلى بكثير، مما يدفعنا إلى الاعتقاد بأنه تلقى جداول تراكمات ممتلئة، ولكن هناك أيضاً حوالي 10 آلاف كوب مفقود مع HFI الملف، وهو ما يمكننا أن نراه أيضاً.

جزء كبير من الناقلات يتم تفريغ جزء كبير من العلب الناقلة في مكتب النقل الدولي والناقل، لذلك من المهم قياس هذه البيانات ومراقبتها. إن معرفة ماكرو اليوم السابق واليوم الحالي مهم لاتخاذ الإجراءات اللازمة لتحسين أداء اليوم.

من خلال البيانات المقدمة في اليوم السابق، أظهرت أجهزة BM’s أداءً أسوأ ربما يكون مرتبطاً بمشاكل في المعادن، وعلى الطابعات انخفاضاً كبيراً في الأداء قد يكون مرتبطاً على سبيل المثال بالملصقات الأكثر تعقيداً التي أثرت في اليوم السابق، وعلى الرغم من أن PT12 في اليوم الحالي يوجد بعض الاختلاف مقارنةً بـ PT11، إلا أن الأداء العام يتماشى مع التوقعات. ولكن هناك شيء ما يحدث في صانعي الأجسام ويتطلب انتباه المشرف، حيث أن هناك بي إم بي في سرعة منخفضة طوال اليوم، والآن في ختام مناوبة اليوم الحالي، يتطلب الانتباه إلى بي إم بي وخاصة بي إم 19 و بي إم 18 تدقيقًا أكثر. إن المشاكل الصغيرة المتراكمة والتي لم يتم حلها هي التي تؤدي إلى خسائر كبيرة في الإنتاج والهدر في الشهر.

من النقاط المهمة التحقق من صحة البيانات. عند إنشاء نظام كهذا، يجب التحقق من صحة البيانات عن طريق المقارنة المباشرة بين التجميع داخل المجلس التشريعي الفلسطيني والبيانات المخزنة في مصفوفة التجميع، والقيم التي يتم إحضارها مع حسابات كل عنصر على حدة التي يعرضها برنامج مراقبة الخط على الشاشة، مثل المثال النظري المعروض هنا.

عندما تعمل على التحكم في النفايات، فإنك تعمل أيضًا على تحسين أداء خط الإنتاج، فالخط الذي ينخفض فيه الهدر عادة ما يكون خط إنتاج منخفض هو أيضًا خط إنتاج مرتفع في نهاية الخط، وهذا ليس لأن إنتاج نهاية الخط أعلى، ولكن لأن انخفاض الهدر يتطلب نظام صيانة فعال، ونظام قياس فعال، ونظام جودة فعال. الهدر هو مجموع كل ذلك!

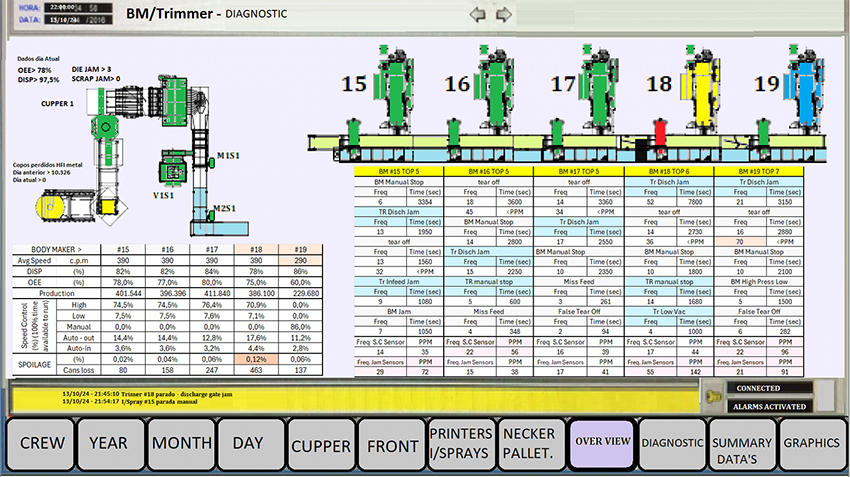

في هذه الشاشة، نرى أن لدينا البيانات المراد تحليلها، وأود أن أسلط الضوء على بعض النقاط حول هذه الشاشة المقترحة. هنا نقدم رؤيتنا للنظر في الهدر وأداء صانعي الجسم. يجب أن يكون لكل فريق شاشة تشخيصية متاحة، يمكن الوصول إليها من خلال النقر على الفريق، أو من خلال شريط القائمة DIAGNOSTICS مع صفحة لكل فريق، أو مجموعة كما في حالتنا.

نرى الأكواب في الزاوية، والتي لها تأثير كبير على جهاز BM، فمن الجيد أن يكون لدينا العرض الكلي للملف في الزاوية عند تحليل تشخيصات BM. على الشاشة لدينا البيانات الكلية للكبّار، ومن بينها نأتي بجانب الملف كار التحكم في الأكواب التي تم التخلص منها بسبب الملف HFI بسبب مشاكل في الجودة، بإجمالي 10,326 من اليوم السابق، مما يشير إلى وجود مشكلة في الملف المعدني في اليوم السابق. ولا بد أن هذا قد أثر على مستوى الخردة في صانعي الهياكل وأداء خط اليوم السابق. سيظهر هذا الرقم أيضًا في CONVEYORS وقد يفسر الاختلاف في عدد الأكواب عن اليوم السابق في المنصة النقالة.

بعد الكوبر توجد البيانات الكلية لكل جهاز BM/مشذب في المجموعة على الجانب الأيمن من أجهزة BM. وأود أن أبرز من بينها كيف تم توزيع السرعة على مدار الوقت المتاح؛ ولم تتوقف المعدات بسبب مشاكل في الصيانة/المعالجة. إذا كان معدل الدخول التلقائي أعلى من المتوقع، فقد يشير ذلك إلى وجود مشكلة في أداء أداة التشذيب التي أثرت على الأداء الكلي لأجهزة BM. إذا كان معدل الخروج التلقائي مرتفعًا جدًا مقارنة بالمتوسط اليومي، فلا بد أن هناك مشكلة في المنطقة الخلفية، حيث إن الغسالة متوفرة بنسبة 99.5%.

سيتيح الخيار للمشرف الوصول إلى منطقة الرسم البياني وتحديد مؤشرات الأيام القليلة الماضية إمكانية مقارنة وتقييم الوضع الحالي بشكل أفضل، ويمكن الوصول إليه من خلال شريط قوائم الرسوم البيانية. وهذا يمكن أن يسمح له/لها بمقارنة أدائه/لها بمقارنة أدائه/لها بالمتوسط، خاصةً مقارنة الأيام الجيدة والأيام ذات الأداء الضعيف.

فيما يلي أهم 5 أحداث، وهي الأحداث الخمسة التي أثرت على صانعي الأجسام، وهي الأحداث الخمسة التي أثرت على BM بأكبر قدر من التعطل، بالترتيب الزمني، مع الإبلاغ عن تكرار حدوثها أيضًا.

بعد أعلى 5 نقاط، هناك دائمًا نقطتان نعتبرهما حاسمتان في الأداء، وهما PPM لمستشعر العلب القصيرة، والتي تتضمن جميع حالات التوقف عن التمزيق الحقيقية والكاذبة (إذا استغرقت عملية التمزيق أقل من 60 ثانية لتتم، فمن المحتمل أن تكون عملية تمزيق كاذبة – لم تتم معايرة المستشعر بشكل صحيح)، وPPM للتشويش، والتي تتضمن جميع حالات التوقف عن التشويش عند تفريغ BM، وتغذية أداة التشذيب وتفريغ أداة التشذيب. على سبيل المثال، تعتبر القيم التي تزيد عن 55 PPM (لكل مليون علبة منتجة، 55 حدثًا) نقطة ساخنة، وسيتم تمييزها على الشاشة للفت انتباه المراقب. بالنسبة للهدر، سنعتبر القيم التي تزيد عن 0.06% نقطة ساخنة.

نلاحظ أن الماكينة رقم 18 لديها معدل هدر 0.12%، ومعدل انحشار إجمالي 142 جزء في المليون، مما ينبه المشرف للبحث عن السبب، والذي قد يكون بسبب علب تم إطلاقها في BM مع وجود مشاكل أو رأس ماكينة تشذيب مع وجود مشكلة، أو مشكلة أخرى.

نرى أنه في أعلى 5 من BM 18، من بين الأسباب الخمسة التي تسببت في معظم حالات التعطل في ماكينة تشذيب الآلة بسبب التشويش في المخرج، والإغلاق اليدوي وانخفاض التفريغ، والتي ينبغي التحقيق فيها. تقع مؤشرات BM ضمن النطاق المتوقع، لذا فإن المؤشرات تحثنا على البحث عن المشكلة في أداة التشذيب.

الماكينة رقم 19 بها نفايات معقولة، ولكن ماكينة BM بها مشاكل. إنها من بين أفضل 5 ماكينات من حيث التوقفات بسبب انخفاض الضغط في نظام الضغط العالي، بالإضافة إلى التمزقات الحقيقية والكاذبة، والانسدادات في ماكينة التشذيب. يمكن أن تتسبب العلبة السيئة أيضًا في حدوث انسداد في ماكينة التشذيب، لذا فإن هذه الماكينة تحتاج إلى عناية.

يمكن للمشرف التحقق من المعدات التي يسهل استكشاف الأعطال فيها ومحاولة حلها واحدة تلو الأخرى حتى يتمكن الخط من العمل على مستوى عالٍ مرة أخرى، في هذه الوردية وفي الورديات التالية.

وقد قادتنا بيانات اليوم السابق إلى اعتبار أن المنطقة الخلفية هي التي تأثرت في اليوم السابق ويبدو أنها تعمل الآن بشكل جيد، أما المقدمة فهي التي تعاني من مشاكل في اليوم السابق.

BM #15 و#16 لديهما تصنيف انسداد أو قصور في العلبة أعلى بقليل، استكشاف الأخطاء وإصلاحها للتحقق من سبب وجود انسداد مرتفع في #15، والذي قد يقلل من أدائها، و#16 قد يكون لديها تمزق كاذب.

يحتاج انخفاض النفايات إلى إنتاجية عالية. أنت بحاجة إلى مراقبة المشاكل والعمل على حلها على أساس يومي لتمكين استمرار النتائج الجيدة، بحيث يكون لديك شهر مغلق مع انخفاض النفايات وارتفاع معدل التشغيل اليومي.

اعتبارات الصيانة الأساسية

سيؤدي الخط أداءً جيدًا إذا كانت الجودة في البداية جيدة، أي أن العلب الجيدة في صانعات الجسم تؤدي إلى نتائج جيدة في نهاية اليوم، وهذا يؤدي إلى انخفاض الهدر. إذا أوقفت جهاز BM واحد كل 45 يومًا للصيانة الوقائية، ولكن مع الحفاظ على أداء مناسب للمجموعة خلال الفترة، مع تدخلات تصحيحية صغيرة، سيتم الوصول إلى الهدف الشهري. يحتوي الخط على 10 ماكينات BM، مما يسمح لك بإيقاف ماكينة واحدة في كل مرة.

يجب ألا تعتمد الآلة التي تم اختيارها للتدخل الوقائي على الفترة الزمنية المتعلقة بآخر تدخل فحسب، بل يجب أن تعتمد أيضًا على مؤشرات التنبؤ والأداء والجودة.

بالنسبة لمجموعة BM/Trimmer وI/Spray، هذه طريقة جيدة. إذا كان أداء جميع أفراد المجموعة متشابهًا، فينبغي أن يكون الخيار هو أقرب موعد وقائي، ولكن لا تتوقف أبدًا عن القيام بالوقاية، فهذا ما يحافظ على النتائج على المدى المتوسط والطويل.

أما بالنسبة للطابعات والمعدات الوحدوية الأخرى، فهناك حاجة إلى برنامج لمنع توقف خط الإنتاج، ولكن بما أنه ليس موضوع هذه “الوثيقة”، فلن نفصله، لأن معدات الإنتاج لا تعتمد فقط على نتيجة التشغيل، بل أيضًا جميع الأنظمة المساعدة، مثل نظام الزيت القابل للذوبان، ونظام الهواء المضغوط، ونظام التفريغ، ونظام التهوية، ونظام الماء البارد، ونظام الماء منزوع الأيونات، إلخ.

من الممارسات الجيدة بالنسبة للمعدات الوحدوية “التوقف الأسبوعي”، وهو عبارة عن إيقاف مجدول للخط لمدة ساعة إلى ساعتين كل أسبوع لحل المشاكل البسيطة بين عمليات الإغلاق الرئيسية للخط، والتي تستغرق عادةً 12 ساعة أو أكثر، وعادةً ما تركز على تعقيم الغسالة وتنظيف الأفران والطابعات وأجهزة الرقبة والمنصات النقالة وغيرها من الأجهزة غير الموجودة في المجموعة أو في حالة الاستعداد. يتجنب التوقف المؤقت تراكم المشاكل للصيانة الوقائية للخط.

تتم الصيانة الجيدة بمزيج جيد من:

- وقائي، استنادًا إلى متوسط عمر المكونات وقائمة مراجعة جيدة. إذا كنت تتحكم في كل شيء يتم استبداله في كل قطعة من المعدات وتتحكم في متوسط الوقت اللازم لكل عملية استبدال، ومعرفة مدة تشغيل كل مكون، يمكن لهذه المعلومات توجيه خطة العمل أثناء الإيقاف الوقائي. تتمتع أنظمة MRP، مثل SAP، بإمكانية تتبع مخزون قطع الغيار مع التطبيق، أي كل قطعة من قطع الغيار الأصلية مع معرفة استهلاكها ومتوسط عمرها الافتراضي. ويرتبط ذلك بسجل المواد.

دائمًا ما يكون العطل الأسوأ هو العطل غير المتوقع لأنه إلى جانب تعطل مكون واحد كان في نهاية عمره الافتراضي، فإن العديد من المكونات الأخرى ستتضرر أيضًا نتيجة لذلك، مما يزيد من تكلفة ووقت الصيانة التصحيحية الطارئة.

- تنبؤي، مع بيانات من تحليل الاهتزازات، والتصوير الحراري، وتحليل الزيت، وتطور مؤشرات الأداء الرئيسية الكلية للمعدات، بالإضافة إلى تحليل الانحراف المعياري ومتوسط معلمات بيانات الجودة.

- التصحيحية، مسترشدًا بالمؤشرات الكلية لأداء المعدات في الوقت الحالي، وغالبًا ما يكون ذلك من خلال كفاية معايير الجودة، مع عمليات الإغلاق المجدولة طوال يوم الإنتاج.

تنطبق الملاحظة على الفريق بأكمله، سواء أكان الفريق واحدًا أم مجموعة. عند التخطيط للإغلاق، يجب دائمًا تعظيم الاستفادة من الإغلاق من خلال حل العديد من المشاكل البسيطة في مختلف المجالات. يجب إبلاغ الفريق بأكمله بالتوقعات واغتنام الفرصة لحل المشاكل العالقة التي يدركونها، مثل تسجيل المشاكل العالقة في سجل الفريق.

المعدات التي تتم صيانتها جيدًا هي سر انخفاض الهدر والأداء الجيد.

تحتاج كل مرحلة من مراحل الإنتاج إلى مؤشرات توجه المشرف لاتخاذ قرارات حازمة بشكل يومي، ولا تبحث أبدًا عن أرقام قياسية في الإنتاج، بل عن معدل مرتفع، مع العمل الجماعي، حيث يعمل كل فصل بحيث يكون أداء الفصل الذي يليه جيدًا مثل أداء فصلك أو أفضل منه.

يجب ألا ننسى نظام الجودة، فأحيانًا يكون الاختلاف في المعاملات، على سبيل المثال، الميل المنخفض على رأس المصلح، والذي سيحدد التدخل الذي يجب إجراؤه، وتغيير مجموعة الأدوات للموضع مع اختلاف هامشي. الصيانة والجودة دائمًا ما يسيران جنبًا إلى جنب!

الاعتبارات النهائية:

إن سوق علب الألومنيوم سوق تنافسي للغاية يعتمد على الحجم في تكلفة التصنيع والربحية. وليس من غير المألوف العمل بهامش صافٍ يبلغ 5% أو حتى أقل من ذلك.

لنفترض أن نسبة الهدر المدرجة في الميزانية تبلغ 2% والتي تبين أنها 4% بسبب عدم كفاية الرقابة. هذه الزيادة في الهدر من شأنها أن تزيد من تكلفة الإنتاج لأنها تقلل من الإنتاج وتضيع جميع المواد الخام والعمالة المستخدمة، ولن يتم استرداد سوى القيمة الجزئية للمعدن في إعادة تدوير العلبة.

لنفترض أن التكلفة الإجمالية المدرجة في الميزانية للإنتاج كانت 45.00 دولارًا أمريكيًا/الألف، وكانت التكلفة المحققة 45.50 دولارًا أمريكيًا، أي 2% من تكلفة النفايات 0.50 دولارًا أمريكيًا/الألف.

ماذا سيمثل هذا الهدر في التكاليف السنوية لخط الإنتاج القياسي لدينا؟ إذا كان متوسط الإنتاج المتوقع لخطنا هو 3.85 مليون علبة/يوميًا وكان لدى المصنع 345 يوم تشغيل مدرج في الميزانية، فإن الإنتاج المتوقع سنويًا هو 1.325 مليار علبة/سنة، مما يؤدي إلى تكلفة نفايات تبلغ 662,500 دولار أمريكي/سنة. كل 1% من النفايات يمكن أن يمثل خسارة سنوية قدرها 350 ألف دولار أمريكي، وهذا هو السبب في أهمية التحكم في النفايات.

آمل أن تكون هذه القراءة مفيدة للقراء وتساعدهم في تحليل نظام المراقبة الخاص بهم.

تبدأ التنافسية بنظام مراقبة رقابي إشرافي جيد ونظام جيد لمراقبة الجودة.

درجات:

- الشاشات المعروضة ليست من نظام مراقبة حقيقي، بل تم إنشاؤها من البيانات التي تم إنشاؤها بمنطق من شأنه أن يقودنا إلى إعداد هذه الأطروحة حول هذا الموضوع.

- كل مصنع للعلب لديه معيار المراقبة الخاص به، والذي من المحتمل أن يكون مختلفًا عن المعيار المعروض هنا. والهدف من ذلك هو توضيح المفاهيم التي يمكن أن توجه أو تنقح النظام الحالي المتاح لتحسين الأداء والهدر.

- في مجال صناعة العلب، تُترجم القدرة التنافسية إلى ارتفاع معدل التشغيل اليومي وانخفاض النفايات، مع إدراك العملاء للجودة العالية. تنتج المعدات التي تتم صيانتها جيدًا علبًا جيدة.

- قد تبدو هذه ملاحظة بسيطة للغاية، لكنها تستحق التعليق عليها:

- تتم برمجة وحدات التحكم المنطقي القابلة للبرمجة (PLC) لجمع البيانات الأساسية في كتل تجميع لنقل المعلومات بالإضافة إلى عدادات الإنتاج إلى مصفوفة تجميع، والتي سيتم استخدامها بواسطة برنامج البناء الإشرافي مثل برنامج ألين برادلي “Factory Talk” لتوفير المعلومات على الشاشة.

- لا يوصى بإجراء عمليات حسابية مثل PPM، OEE، وما إلى ذلك، داخل المجلس التشريعي المنطقي القابل للبرمجة للمعدات، لنقلها إلى قاعدة بيانات النظام الإشرافي. يجب أن يكون النظام مبرمجًا لتجميع المعلومات من البيانات الأساسية التي تنقلها أجهزة التحكم المنطقي القابلة للبرمجة.

- إن قيم حساب تكلفة النفايات هي مجرد مرجع (نوع من الحجم)، حيث أن التكلفة الحقيقية تعتمد على واقع كل موقع وقد تختلف في الإنتاج.