ديباجة

تعتبر الشفرة أو القاطع قطعة أساسية في أي قالب لتصنيع الأغطية أو القيعان أو الحاويات المسحوبة بعمق. يوجد في الجزء الثابت من القالب ، مثبت على طاولة المكبس. عادة ما يشار إلى هذا الجزء الثابت بالمصفوفة. وهي متصلة “باللوحة الأساسية للقالب” وتتمثل وظيفتها في قطع القرص المعدني بمساعدة “الثقب”. أيضًا ، بالنسبة لجزءها الداخلي ، فهي بمثابة نقطة توقف ، في الشوط الصاعد لـ “حلقة الكي” من الفولاذ.

عادة ما يتم استخدام نوعين من الشفرات أو القواطع:

أ- قواطع الصلب. تستخدم في القوالب السفلية ، أو الحاويات المسحوبة بعمق على شكل دائري منخفضة الاستخدام ، أو للقوالب السفلية أو الحاويات المسحوبة بعمق ذات الشكل المستطيل أو البيضاوي أو أي تكوين آخر غير دائري.

ب- قواطع مع إدراج كربيد: تستخدم في أدوات عالية الإنتاج للقيعان وأوعية النقانق المستديرة عمرهم أطول بكثير من الأوائل ، لديهم صيانة أقل على الرغم من أن تكلفتهم أعلى.

من المستحسن استخدام شفرات القطع مع إدراج كربيد التنجستن كلما أمكن ذلك. ومع ذلك ، فإن القواطع المصنوعة من الفولاذ عالي الجودة يمكن أن تعطي نتيجة جيدة.

سوف ندخل في بعض الاعتبارات المتعلقة بالبناء والاستخدام والصيانة لكلا النوعين.

اعتبارات أساسية

هناك عدد من الاحتياطات التي يجب اتخاذها في بناء وصيانة المقصات. وبالتالي ، يجب إيلاء اهتمام خاص من حيث دقة القياس وإنهاء السطح في الأجزاء التالية:

أ. – طليعة. من الضروري تحقيق قطع دقيق وخالٍ من النتوءات.

ب – القطر الخارجي للمبيت في “لوحة قاعدة المصفوفة”. تحقق من التركيز بين حافة القطع وهذا القطر ، وكذلك العمودية على قاعدتها. هذا يتيح محاذاة جيدة وتناسب القالب. يتطلب هذا أيضًا تشطيبًا ممتازًا للأسطح المصابة.

ج – قاعدة القاطع: يجب أن تكون مسطحة تمامًا ، موازية لحافة القطع ومربعة مع القطر الخارجي. يضمن تركيب الشفرة بشكل صحيح.

اعتمادًا على نوع الشفرات المستخدمة ، يجب إصلاح حافة القطع للشفرات من وقت لآخر. يتم تحقيق ذلك عن طريق الطحن على مطحنة مسطحة. يُنصح باستخدام نظام طحن معين ، والذي يسمح بالحصول على أربع مناطق منخفضة على هذه الحافة وأربع نقاط عالية. هذه النقاط الأربع العالية مهمة للغاية. من الضروري أن تكون هذه النقاط الأربع موازية تمامًا لقاعدة الشفرة بتسامح + 0.05 ملم لا تتطلب المناطق الأربعة المنخفضة لحافة القطع نفس القدر من الدقة في تنفيذها ، ويمكن أن يختلف ارتفاعها + 0.25 مم من نقطة إلى أخرى. يمكن رؤية مثال على نقاط القطع الأربع أدناه ، في الشكل 1.

الغرض من تحديد هذه النقاط العالية هو قطع المادة – الصفيح المقصد أو غيره – بعمل مقص ، بدلاً من إنتاج قص متزامن لخط القطع بأكمله. هذا يحقق:

– تقليل القوة المطلوبة لقطع الخامة

– إجراء القطع بشكل تدريجي

– تقليل مستوى الصوت للتأثير

– تحسين سلوك الأدوات وحياة الأدوات

القواطع الفولاذية

إنها مصنوعة من فولاذ أداة غير قابل للتشوه مع نسبة عالية من الكروم. في هذا النوع من القطع ، يجب فحص الصلابة النهائية للقطعة. يجب أن يكون دائمًا أكبر من اللكمة التي تشكل معها شريكًا في العمل. الشيء الطبيعي هو أنه من 62 – 64 HRc. يجب وضع علامة على قياس هذه الصلابة ، في المرة الأولى التي يتم فيها التحقق منها ، على جانب كل مقص. يجب فحص قياس قطر القطع والجزء الخارجي باستخدام ميكرومتر مناسب. يجب أيضًا فحصها على مخرطة ، إذا كان كلا القطران متحدان جيدًا.

عندما يصبح من الضروري طحن القص – السطح العلوي للمقص – فمن الضروري التأكد من إزالة كل المنطقة البالية. في هذه العملية ، تفقد القطعة ارتفاعها ، وقد يكون من الضروري استكمالها. يجب أن تكون الحشوات المستخدمة خالية من النتوءات وذات سمك موحد وبها ثقوب مطحونة. يجب تقليل عدد المكملات الغذائية إلى الحد الأدنى. بعد كل عملية طحن ، يجب إزالة جميع النتوءات بحذر باستخدام حجر يدوي دقيق الحبيبات مشحم بشكل صحيح.

في حالة القالب المزدوج ، يجب أن يكون كلا القاطعين على نفس الارتفاع. يجب ألا يتجاوز الشحذ 0.4 مم. يجب أن يتم هذا الطحن عن طريق إعادة نقاط القطع الأربعة المذكورة أعلاه ، لذلك ، على ماكينة الطحن المسطحة ، يجب استخدام أداة خاصة معدة مسبقًا لهذه العملية أو لوحة مغناطيسية مساعدة مناسبة. بطبيعة الحال ، يجب الحرص على عدم حرق الجزء العلوي من القاطع مع عجلة الطحن.

يجب استخدام حجر التسوية فقط لإزالة نتوءات الطحن من الأسطح الداخلية والعلوية للجدار المقطوع بضربات خفيفة جدًا. لا يمكن استخدامه لتصحيح القص الجامح وظروف السطح المخدوش. يجب تصحيح هذه المشكلات عن طريق تصحيح جدار النصل هذا ، وتنفيذ نفس الشيء بميل ½º ، بحيث يمثل هذا الجدار هذا الميل ، مع وجود مخرج للأسفل.

يجب فحص الأسطح السفلية للقواطع بحثًا عن نتوءات أو تنقر أو تشوه ، وإذا لزم الأمر ، يتم صقلها للحصول على سطح ملامس كامل.

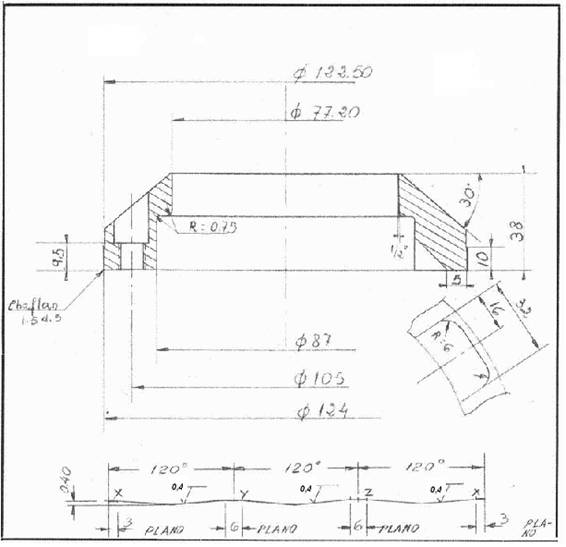

الشكل رقم 1: شفرة القطع لأموال ضياء. 62 ، من الفولاذ

يوضح الشكل 1 مقطع القص الصلب ، بأبعاد بقطر 62 مم – 208.5 أمريكي -. في ذلك يمكنك أن ترى ، بالتفصيل الأدنى ، تطور حافة القطع بالنقاط الأربع العالية التي وصفناها أعلاه. التعليقات التي تم الإدلاء بها سابقًا بخصوص الأجزاء ذات الدقة العالية والتشطيب الممتاز يتم تحديدها في هذه الحالة بأقطار 77.20 و 124 وقاعدة القطعة. يشار إلى التفاوتات التي سيتم تطبيقها على هذه التدابير في الشكل 2.

قطع كربيد

إنها الحالة الأكثر شيوعًا. توخي الحذر في التعامل معها ، لأن أي ضربة أو سقوط ، إلخ. قد يؤدي إلى كسر إدراج الكربيد.

يتكون تصميمه من قطعتين: قاعدة أو دعامة ، مصنوعة من فولاذ الأداة ، وحلقة كربيد ، والتي يتم ختمها على الساخن في مقعد الدعم أو القاعدة قبل إكمال المعالجة.

نادرًا ما يتم فحص صلابة قاطع الكربيد ، لأنها خاصية أساسية لهذه المادة وهي صحيحة بشكل عام. يمكن التحقق من التشوه الناتج عن تبيض حافة القطع – إدراج كربيد – إما بميكرومتر أو بواسطة مسبار على المخرطة.

إذا كان الجدار الداخلي – القطع – لإدخال الكربيد مستديرًا أو مخدوشًا أو ملتويًا ، فيجب أن يكون مطحونًا بزاوية أشعل النار ¼ درجة. ومع ذلك ، لا ينبغي أن يحدث التهديف والتبييض نظرا للصلابة العالية للكربيد. يجب ألا يتجاوز إجمالي الجزء المعدل ، الذي تم التخلص منه عن طريق التآكل المتتالي ، 0.05 مم على القطر الاسمي للمقص.

يجب التحكم في الخلوص أو الخلوص بين الثقب والشفرة في قطر القطع بعد الطحن ، للتأكد من أنها كافية. سيتم الحفاظ على خلوص القطع أو التشغيل ، بين الثقب والشفرة ، عند 10٪ من سماكة المعدن للصلب و 15٪ للألمنيوم.

بعد وقت معين من النشاط ، بشكل عام طويل جدًا ، من الضروري شحذ حافة القطع على حافة القطع. للحصول على تشطيب مناسب على سطح القطع الداخلي أثناء الشحذ ، يجب استخدام حجر الماس بخصائص مناسبة للكربيد. في معظم الحالات ، لا يتطلب الشحذ إزالة ارتفاع يزيد عن 0.10 مم. لمزيد من الطحن ، الذي قد تطلبه حافة القطع المكسورة ، قد يكون من الأفضل استخدام عجلة كربيد خضراء أولاً للطحن ثم عجلة ماسية للتشطيب.

إذا فقدت المسافة من حافة القطع إلى حافة “مركز القالب” مع الطحن المتتالي ، فيمكن إعادة بنائه باستخدام الحشوات على الشفرة. كما في حالة الشفرات الفولاذية ، إذا تم استخدام مكملات الارتفاع هذه ، يجب أن تكون خالية من النتوءات ، وأن تكون متجانسة السماكة وأن يتم طحن ثقوبها. يجب تقليل عدد المكملات الغذائية إلى الحد الأدنى.

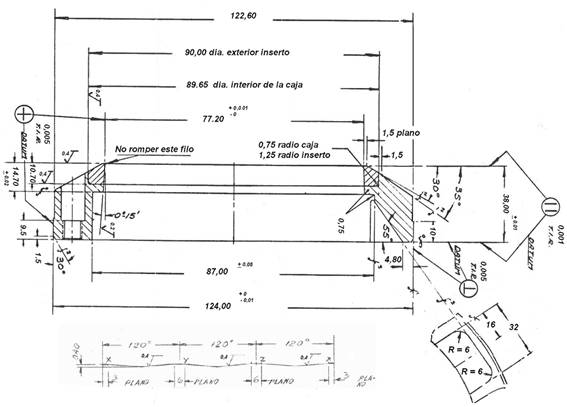

في الشكل 2 ، يشار إلى شفرة قطع من هذا النوع. إنها نفس الشفرة التي تظهر في الشكل 1 ، أي لقاع قطره 62 ، ولكن مع إضافة إدراج كربيد. الأبعاد العامة في كلتا الحالتين هي نفسها ، ولكن هناك اختلافات صغيرة بينهما ، بصرف النظر عن الإدخال نفسه ، مثل:

– زاوية خروج قطر القطع أصغر في هذه الحالة ، 1/4 للكربيد – 0º 15′- و للصلب.

– هناك المزيد من التعليقات التوضيحية الكاملة حول التفاوتات ، وعلامات إنهاء السطح ، والتوازي ، والتركيز ، …

المادة التي يصنع منها القص هي:

– دعامة الجسم أو الشفرة: أداة من الصلب المعالج بصلابة تتراوح بين 50-55 HRc.

– إدراج: كربيد التنجستن درجة C 11

الشكل رقم 2: شفرة القطع لأموال ضياء. 62 ، مع إدراج كربيد

يجب أن يتم تشكيل الصندوق لإيواء الملحق بقطر أصغر من الخارج من الملحق. يمكن أن يكون الفرق بين الاثنين 0.35 مم. يجب تسخين الدعامة ثم الضغط على الملحق. أخيرًا سيتم تصحيح الكل. انظر تفاصيل الجوارب في الشكل 2. لتأمين الإدخال بإحكام داخل صندوق الدعم ، يمكن إمالة جدار الصندوق المذكور عند 0 º 20 ‘، بحيث يكون فم الصندوق أقل من قاعدته ، وبالتالي فإن الإدخال بمجرد وضعه ، ستتلقى باستمرار إجراء لأسفل.

قيم التفاوت ، وعلامة إنهاء السطح ، والعمودية والتركيز ، المشار إليها لهذه القطعة ، صالحة أيضًا للشفرة الفولاذية المنعكسة في الرسم رقم 1

بالنسبة للشفرات الفولاذية ، يجب فحص أسطح قواطع الكربيد السفلية بحثًا عن نتوءات أو حفر أو تشوهات ، وإذا لزم الأمر ، يجب صقلها للحصول على سطح ملامس كامل.

0 تعليق