ملخص

بعض المعايير والتوصيات لبناء أنواع مختلفة من القوالب لأوعية النقانق.

ديباجة

في الصناعة المعدنية ، ربما يكون تصنيع حاويات النقانق هو الأسلوب الأكثر موثوقية وبأسعار معقولة. يعود استخدامه إلى بداية هذه الصناعة ، على الرغم من أنه عانى دائمًا من محدودية النطاق المنخفض للصيغ المتاحة ، نظرًا لأن طريقة تصنيعه تتطلب إعداد أداة محددة لكل حجم من العلب.

هناك خيارات مختلفة لتصنيع عبوات النقانق. الأحدث هو ما يسمى DRD ، المصمم للعلب ذات الارتفاع العالي بالنسبة لقطرها. في أعمال أخرى على هذا الموقع ، تعاملنا بالفعل مع طريقة التشغيل هذه ، وبالتالي لن نتطرق إلى هذا الأمر مرة أخرى هنا.

في هذه السطور ، سنركز على الحاويات منخفضة الارتفاع ، خاصة على النوعين المختلفين من تصنيعها وخصائص الأدوات اللازمة.

أوضاع العمل

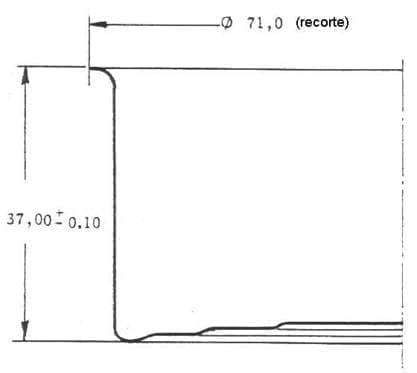

نحن نفهم الحاويات منخفضة الارتفاع مثل تلك التي تساوي تقريبًا نصف قطرها أو أقل. على سبيل المثال ، الحاوية التي سنأخذها كمرجع في هذه المقالة ، تلك التي تظهر في الرسم رقم 1 ، ستكون حالة مقيدة داخل هذه المجموعة.

يمكن الحصول على هذه الحزم في عملية سحب واحدة ، على الرغم من أنه من الممكن اختيار عملية ثانية لقطع المواد الزائدة ، أو تضمين الأخيرة في نفس عملية الرسم.

لذلك هناك طريقتان للعمل لهذه الأنواع من القوارب ، في منشآت عملية فردية أو مزدوجة. لدراستها ، سوف نأخذ حاوية 65 × 37 ريال عماني كمثال ، والتي يشار إلى أبعادها الخارجية النهائية في الرسم رقم 1.

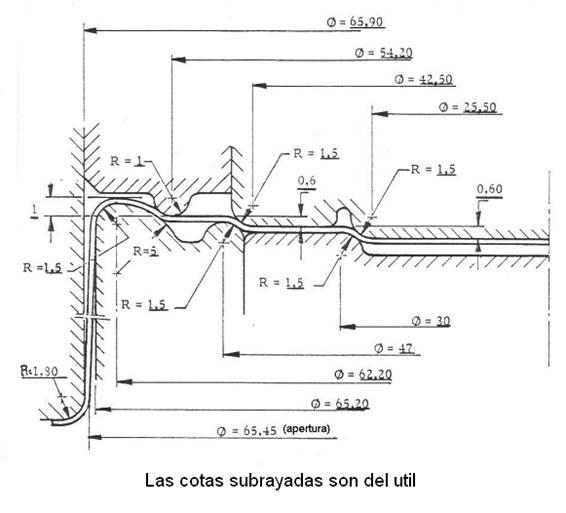

سواء تم تنفيذ العملية في عمليتين أو في عملية واحدة ، فإن قلب قالب التشكيل له نفس القياسات ، حيث إنها هي التي تعطي شكل الحاوية. في الرسم رقم 2 يشار إليها للقارب الذي اتخذناه كمرجع.

رسم رقم 2: قياسات القطع التي تشكل الحاوية

الأبعاد التي تظهر في الرسم رقم 2 تتوافق جميعها مع قطع الأداة ، وتظهر تحتها خط ، باستثناء قطر الفتح أو فوهة الحاوية ، وهي مقياس جرة. الأجزاء التي تشكل الحاوية هي في الأساس ثلاثة أجزاء ، الثقب على وجهها الداخلي ، ومركز القالب ومركز الثقب.

على الرغم من تساوي الإجراءات في الجزء المكون من الحاوية في إجرائي التصنيع المحتملين ، إلا أن هناك اختلافات جوهرية في مفهوم القوالب في كلتا الحالتين. دعونا نلقي نظرة على هذه الاختلافات.

في عمليتين

عند الانتهاء من الحاوية في عمليتين ، فإن المهمة التي تؤديها كل واحدة منها هي:

– العملية الأولى: قطع قرص المواد من شريط مسطح ، وحشو وتشكيل الحاوية.

– العملية الثانية: تقليم الحلقة الزائدة من المواد على حافة القارب ، ولها حافة غير منتظمة بسبب التمدد غير المنتظم للمعدن. هذه دائمًا أعلى في اتجاه التدحرج لنفسها في صناعة الصلب.

إن تصور التصنيع في عمليتين ، يفترض تبسيط تصميم القوالب في كلتا الحالتين ، على الرغم من أنه من الضروري وجود مكابس وعناصر مرتبطة بهما ، وبالتالي مساحة مادية أكبر في المستودع الصناعي.

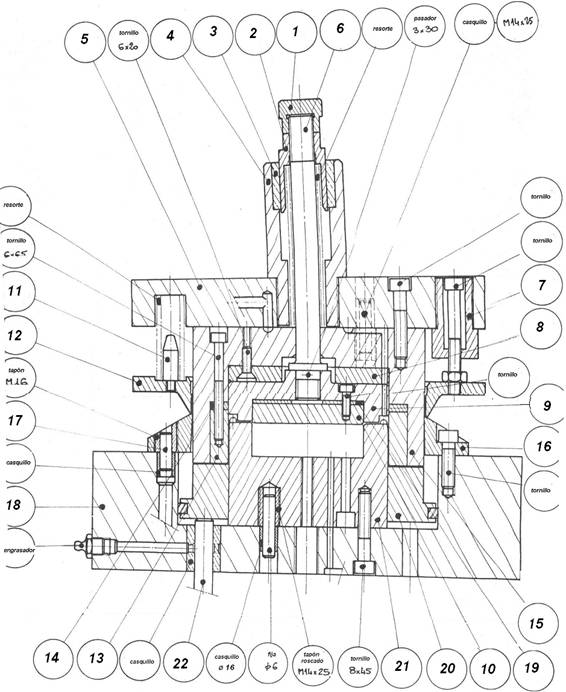

تتكون أداة التشغيل الأولى بشكل أساسي من زوج من شفرات الثقب والقطع – الأجزاء 15 و 16 من الرسم رقم 3 – ومراكز الثقب والقوالب التي تشكل الحاوية – الجزءان 9 و 21 من الرسم -. في هذا التصميم ، يعمل مركز الثقب – # 9 – أيضًا كقاذف للحاوية في نهاية العملية. يمكن أن تكون هذه القطع أكثر تعقيدًا من خلال تحسين أدائها ، كما هو الحال مع لكمة القطع ، والتي تتكون بدورها من ثلاث قطع: خرامة القطع نفسها – 9- ، الحلقة الداخلية التي تشكل جدار الحاوية – 13 – ، وشيم – 14 -. يسمح الأخير بشحذ حافة القطع للثقب دون الحاجة إلى إعادة تشكيل الجزء الداخلي ، وضبط ارتفاع الرقاقة بعد كل شحذ.

الرسم رقم 3: العملية الأولى – القطع والرسم.

تكتمل الأداة بمشبك الحزام – nº 12 – وأجزائه المكملة ، ولوحات القاعدة – 5 و 18 – وحامل المثقاب – 4 والأجزاء المجاورة – ونظام الضغط المنخفض. من الأخير ، يظهر الجزء 22 فقط في الرسم ، والباقي سيكون في مستوى منخفض وبسبب بساطته تم الاستغناء عنه بسبب مشاكل الفضاء.

من الضروري أيضًا إضافة رقاقة – # 8 – لضبط موضع مركز الثقب عندما يتم تصحيح حافة القطع للثقب ، وبالتالي يتأثر ارتفاعها. تم الانتهاء من الأداة مع الينابيع ، الثابتة ، المسامير ، إلخ. ضرورية لضمان أفعالهم ومحاذاة الجزء والتشغيل.

أداة التشغيل الثانية هي ببساطة مجموعة شفرات القطع بالثقب ، يكملها نظام تغذية للحاوية في الموضع الصحيح. يتم تفريغ العلبة من خلال الشفرة ، حيث يكون الجزء السفلي من القالب مجوفًا في مركزه. نحن لا نعتبر أنه من الضروري تقديم رسم له نظرا لبساطته.

في عملية

عندما نختار إنهاء الحزمة في عملية واحدة ، يجب أن ندمج عملية القطع فيها. لهذا السبب ، من الضروري اللجوء إلى تزويد الأداة بتأثير مزدوج ، مما يسمح ، في القسم الأخير من مسار عربة الصحافة ، بقطع المواد الزائدة.

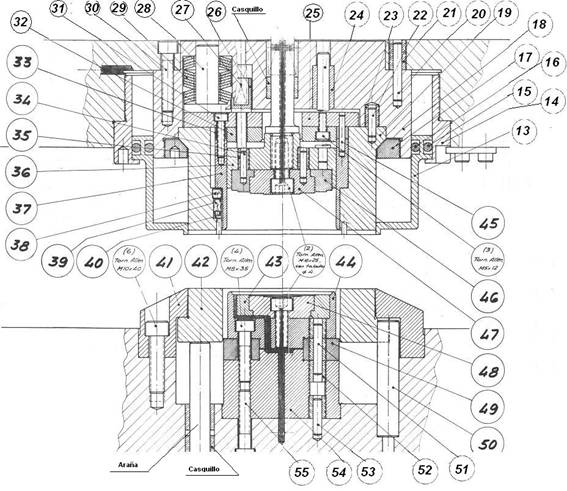

من أجلها يتم إضافة القالب ، بالإضافة إلى القطع المسؤولة عن القطع الأولي والرسم المتتالي – مراكز الثقب والسكين والقوالب والتثقيب – ، قطع جديدة أخرى تؤدي عمل القطع النهائي. يتم تحقيق هذا الأخير من خلال دمج حافة القطع الداخلية الثانية في الثقب ، والذي يعمل بمثابة شفرة متحركة ، والتي تعمل على لكمة ثابتة موضوعة أسفل مركز القالب. في الرسم رقم 4 يظهر نرد من هذا النوع سنصفه الآن بمزيد من التفصيل.

الرسم رقم 4: تموت في عملية واحدة ، قص ورسم وتشذيب

في هذا الرسم قمنا بالاستغناء عن المنطقة العلوية من المثقاب – حامل المثقاب – والمنطقة السفلية من القالب – نظام الضغط – لتبسيط الرسم ، ولكن يجب أن نضع في اعتبارنا أنهما ضروريان وبالتالي من الضروري الحصول عليها.

تتكون المثقاب من قطعتين أساسيتين ، رقم 19 و 37 من الرسم ، و 37 جزء داخلي من نفس الشيء ، والذي يشكل الجدار الخارجي لجسم الحاوية. كلتا القطعتين ، في وضع الراحة ، متدفقان من الأعلى والأسفل ، ولهذا يعمل نظام ضغط عالي الطاقة المرن على رقم 37 ، يتم الحصول عليه من خلال عمل مجموعة من الحلقات المرنة المخروطية ، القطعة رقم 29. هذا يحقق تأثير مزدوج على الحاوية. بهذه الطريقة ، في وقت القطع والحشو ، تعمل كلتا القطعتين 19 و 37 معًا ومستوى ، وتحملان المعدن المتحكم فيه جيدًا بمساعدة حلقة الكي رقم 42. في المليمترات الأخيرة من سفر عربة الصحافة ، يتم إيقاف الجزء 37 عندما يمتد إلى الجزء 49 ، الموجود أسفل مركز القالب ، وهذا الجزء 49 عبارة عن لكمة ثابتة تضرب الحافة الداخلية للجزء 19 ، مما يؤدي إلى تقليم حافة المواد الزائدة. في هذا الوقت ، تغلبت القطعة 37 على عمل الغسالات المرنة وعن طريق القطعة 25 جعلت اللوحة العلوية 18 توقفًا صلبًا.

يرتفع الفصل الذي تدفعه آلة الكي 42 ويتم إخراجها لاحقًا بواسطة القاذفات الصغيرة 40 ، الموجودة في المثقاب ويتم تشغيلها بواسطة النوابض 39. يجب أن يضمن النظام الجيد لمغادرة الحاوية وقطع قالب القالب الرأسي ، باتجاه قناة التفريغ ، ميكانيكيًا أو هوائيًا ، عدم وجود خطر في الضربة التالية للصحافة ، حيث سيتم “اكتشاف” القطع.

يكتمل القالب كما هو منطقي بسلسلة أخرى من القطع ، مثل:

– مراكز الثقب والقوالب التي تشكل قاع الحاوية ،

– المداس الخارجي ، وفي هذه الحالة يتم تشغيله بالهواء المضغوط

– نظام الضغط المنخفض – العناكب-.

– دائرة هواء مضغوط لقيادة المداس

– نظام فتحات تفريغ الهواء المحاصر

– حامل لكمة

– البطانات ، المسامير ، الأعمدة الثابتة ، الدليل ، إلخ.

يمكن صنع خرامة التشذيب السفلية – 49 – بحافة تقطيع على الوجهين لإطالة عمرها الإنتاجي. يسمح التصميم المقدم في الرسم بتفكيك المثقاب العلوي دون الحاجة إلى خفض القالب من المكبس ، لذلك يكفي تفكيك المداس عن طريق فك الجزء 14 عن طريق مفتاح ربط خاص ، حيث يتم ربط الجزء المذكور إلى اللوحة العلوية ، وبمجرد استخلاصها ، نفذ نفس العملية مع الجزء 17 ، والذي يتم تثبيته أيضًا في الجزء 18. لضمان التثبيت الجيد ، يكون التلامس بين 19 و 17 عن طريق سطح مخروطي.

فكك لكمة 19 يمكن تصحيح حواف القطع. عندما تفقد هذه القطعة ارتفاعها ، يجب أيضًا تعديل الشفة السفلية للقطعة 37. في هذه الحالة ، للحفاظ على ارتفاع الحاوية ثابتًا ، يجب خفض سمك الرقاقة 32 بنفس الخسارة.

نظرًا للدقة المطلوبة لهذا القالب ، عند إجراء قطع مزدوج ، فإن بنائه عالي الدقة ويجب بالطبع أن يكون أداة ذات أعمدة توجيه.

لفصل الحاويات عن حلقات القطع ، من الضروري وجود جزء من السقوط بفعل الجاذبية لقضبان رفيعة ومنفصلة عند مخرج المكبس ، مما يسمح للقطع بالمرور من خلالها. تصل القصاصات أحيانًا إلى ناقل التغليف ، وللتخلص منها تمامًا ، يكون الحل المحتمل هو وضع ناقل وسيط أعلى قليلاً ، وترك مسافة بين كلا الناقلين. سيتم مرور الحاويات من ناقل إلى آخر عن طريق الجاذبية ، مع الاحتفاظ بالحاويات فقط بواسطة شفتها بواسطة قضيبين دائريين. لكي يعمل النظام بشكل جيد ، يجب التأكد من أن جميع الحزم تصل إلى هذه النقطة مكشوفة ، وهو أمر سهل باستخدام نظام سابق لفرز “الأبواب” ، مثل تلك المستخدمة في مستودعات التغذية الاهتزازية.

0 تعليق