المقدمة

مع مرور الوقت ، تطورت خطوط تصنيع التعبئة والتغليف بسرعة ، وتسعى دائمًا لتحقيق هدف خمسة أضعاف:

– 1º. – تحسين تكنولوجيا المعدات لزيادة جودة الحاويات

– 2º. – زيادة معدل الإنتاج بحيث يمكن الحصول على المزيد من الحاويات لكل وحدة زمنية.

– 3º. – أتمتة المنشآت لتقليل العمالة المباشرة على المعدات.

– رابعًا. – الاستخدام الأمثل للمواد الخام لتقليل استهلاكها

– الخامس. – ضغط موقع الآلات ، لحفظ السطح المشغول.

كان لكل منهم تأثير مهم للغاية على تكلفة الاستغلال ، إما بشكل مباشر (توفير المواد الخام أو العمالة المباشرة) أو بشكل غير مباشر (تقليل حالات الرفض بسبب الجودة المعيبة أو مساحة سطح المباني الصناعية).

سنركز في هذا العمل على النقطتين الثانية والثالثة ، أي على تطور السرعة والعمالة المستخدمة في الخط بمرور الوقت. سنرى في الحالة المحددة للتركيب لتصنيع حاويات دائرية من ثلاث قطع للمعلبات. كانت الزيادة في الإنتاجية التي تحققت من خلال تحسين كلا العاملين مثيرة للإعجاب

سنضع لهم عدة أمثلة لتصميم خطوط لهذا المنتج ، مقارنة القديمة بالحديثة ، على الرغم من أن جميعها ذات استخدام حالي محتمل ، اعتمادًا على استخدامها للتنمية الصناعية للبلد (تكلفة العمالة) ، أو القدرات الاستثمارية أو الحجم السوق المقصود. في النهاية سنضع جدولًا ملخصًا ينعكس فيه تطور الإنتاجية ، معبرًا عنه بساعات العمل لكل ألف حاوية (HH٪ 0)

خطوط منخفضة السرعة

.- أ: خطوط التعادل

نظرًا لأن الآلات البدائية تم دمجها في صناعة المعادن ، والتي كانت في البداية حرفية بالكامل ، فقد تم ترتيبها بواسطة مجموعات من نفس النوع ، على سبيل المثال ، تم تجميع جميع علامات التبويب معًا ، أو جميع آلات الخياطة ، إلخ. بقيادة فكرة تنظيم ورشة التصنيع بواسطة عمالة متخصصة. أجبر هذا على نقل كبير للمواد في عملية التصنيع من مكان إلى آخر.

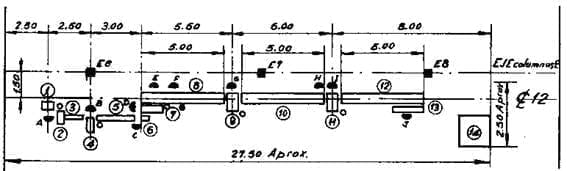

بعد فترة وجيزة ، في بداية القرن العشرين ، بدأ تنظيم الخطوط ، وطلب الآلات حسب تسلسل عمليات الحاوية التي يجري تصنيعها. تم الاتحاد بينهما بواسطة طاولات التخزين أو بواسطة ناقلات. وهكذا ، في الجزء الأول من هذا القرن ، كان من الشائع العمل بترتيبات المعدات مثل تلك الموصوفة في الشكل 1. الغرض منه هو إنتاج حاويات مستديرة ، منقوشة وملحومة ، خاصة ذات حجم معين.

رسم رقم 1: خط يدوي للحاويات المستديرة المحفورة والملحومة

يتكون الخط من:

1.- أداة تهذيب زاوية الجسم المسطحة

2.- اللفاف الجسم ، الذي يشكل الاسطوانة. يتم تشغيل كلا الجهازين مع عامل واحد.

3.- ناقل الجاذبية أو المنحدر لتحريك الجسم المدلفن

4.- اضغط على السندان لتشكيل خطافات في نهايات الجسم. يديرها شخص واحد

5.- سير ناقل ، مع قضيب متجرد (تحضير لحام القصدير). يتطلب عامل.

6.- طاولة طعام أو انتظار الجثث

7.- اضغط على السندان لربط خطافات الجسم. يديرها شخص واحد

8.- ناقل سلسلة للتطبيق اليدوي لحام سلك القصدير ، يتطلب مشغلين.

9.- الفلانجر اليدوي. عامل

10. – الحزام الناقل

11.- الخياطه اليدوي. عاملان ، أحدهما يغلق ويغلق الآخر

12.- الحزام الناقل

13.- التغليف. عامل

14.- منصة تخزين

تم التغليف في البداية في أكياس ورقية أو صناديق. في وقت لاحق ، تم تنفيذ منصات نقالة مباشرة.

يشار إلى المساحة التقريبية التي يشغلها سطر من هذه الخصائص في الرسم ، بالإضافة إلى توصيلات الغاز الضرورية مع الدوائر السوداء والكهرباء بدوائر بيضاء.

تبلغ الطاقة الإنتاجية النظرية 1000 حاوية / ساعة ويتطلب الفريق البشري 10 موظفين مباشرين ، يجب إضافة واحد آخر لاستعادة الحاويات المعيبة. مجموع 11 شخصا. لذلك مطلوب 11 HH0 / 00. في الرسم رقم 1 ، تمثل محطات العمل أنصاف دائرة باللون الأسود ومعلمة بأحرف كبيرة. لا يؤخذ في الاعتبار العمل المطلوب لقطع الأجسام المسطحة من الألواح ، نظرًا لأن الطاقة الإنتاجية للمقصات كانت أعلى بكثير من الخط ، فقد تم تنفيذ هذه العملية في قسم القص ، حيث كان القليل منها كافياً لتلبية احتياجات خطوط مختلفة.

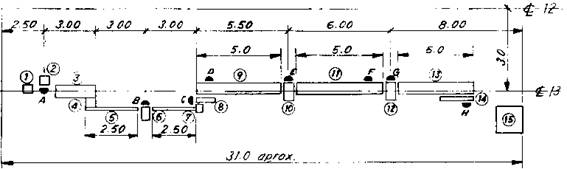

في الرسم رقم 2 ، يتم تقديم نسخة مماثلة من هذا النوع من الخطوط ، وفي هذه الحالة يتم تحضيرها لتصنيع حاويات منقوشة ولكن مع تطبيق الأسمنت بالحرارة في خط اللحام الجانبي لتحقيق إحكام الغلق. هذه الحزم غير قابلة للمعالجة.

رسم رقم 2: خط يدوي للحاويات المستطيلة والمطعمة والمدعومة

في هذه الحالة يتكون الخط من:

1. – طاولة تغذية للهيئات المسطحة

2.- أداة تهذيب زاوية الجسم المسطحة.

3.- قضيب من الإسمنت بالحرارة على الحافة الجانبية للجسم المسطح. يتم تطبيق هذا الأسمنت في الجزء المقابل للخطاف الخارجي ، من خلال المنزل الداخلي للحاوية.

4.- اللفاف الجسم ، الذي يشكل الاسطوانة. يتم تشغيل هذه الآلات مع عامل واحد.

6.- اضغط على السندان لتشكيل خطافات في نهايات الجسم

7.- الحزام الناقل

8.- اضغط على السندان لربط خطافات الجسم

9.- ناقل سلسلة لاعادة تشكيل الاسمنت. العملية اللازمة لإزالة الكسور المحتملة الناتجة أثناء عملية الطحن للفيلم الأسمنتي المطبق. يتم تحقيق ذلك عن طريق تحريك الحاوية ، مع وضع خط اللحام لأعلى ، وتعريضه لحرارة موقد غاز موضوع أعلاه.

10.- الفلانجر اليدوي

11. – الحزام الناقل

12.- خياطة يدوية

13.- الحزام الناقل

14.- التغليف

15.- منصة التخزين

نفس الاعتبارات التي قدمناها للسطر الأول قابلة للتطبيق في هذه الحالة. الطاقة الإنتاجية النظرية هي أيضا 1000 حاوية / ساعة والكادر اللازم 8 عمال بالإضافة إلى واحد للمراقبة واستعادة الحاويات بإجمالي 9. لذلك فهو يستهلك 9 HH0 / 00.

عندما يكون المنتج المراد تصنيعه عبارة عن حاوية غير دائرية أو مغلقة من كلا الطرفين ، يصبح الخط معقدًا بعض الشيء ، وتظهر الآلات الجديدة: آلة قابلة للطي ، آلة خياطة ثانية ، إلخ. إذا كانت هذه الحاويات مزودة بمقبض أو رقبة أو أي ملحقات أخرى ، فيمكن أن يصل عدد الأشخاص إلى 15 شخصًا أو أكثر وينخفض الإنتاج إلى 800 حاوية / ساعة ، بحيث يكون استهلاك العمالة حوالي 18.5 HH0 / 00. وهو كثير.

.- ب: خطوط اللحام الكهربائية

كان الظهور في السوق – في منتصف القرن الماضي – لتقنية اللحام النقطي كوسيلة لربط اللحام الجانبي لأجسام الحاويات ، تقدمًا مهمًا للغاية في الجودة وخاصة في تقليل العمالة على السرعة البطيئة خطوط. لم يتغير الإنتاج في الحاويات / الساعة بشكل جوهري ، لكن إنتاجية التركيب زادت.

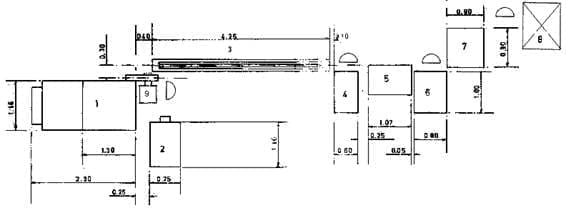

في الرسم رقم 3 ، يتم تقديم خط يدوي من هذا النوع في المخطط. فيما يتعلق بالأجهزة السابقة ، فقد اختفت معدات تسليط الضوء ، ومكابس السندان للطحن ووسائل اللحام.

رسم رقم 3: خط يدوي للحاويات المستديرة الملحومة كهربائياً

يتكون من الآلات التالية:

1: لحام التماس الجانبي.

2: اللفاف اليدوي للجسم ، والذي يشكل الأسطوانة.

3: ناقل سلسلة.

4: الفلانجر اليدوي

5: جدول التراكم

6: آلة خياطة نصف أوتوماتيكية ، مزودة بغطاء برج تغذية. يكفي شخص واحد لإطعام الحاوية وإزالتها.

7: طاولة التعبئة

8: منصة تخزين

لا تزال الطاقة الإنتاجية النظرية 1000 حاوية / ساعة والكادر اللازم 4 عمال بالإضافة إلى واحد للدعم والمراقبة أي ما مجموعه 5. لذلك فهو يستهلك 5 HH0 / 00. بمعنى آخر ، تضاعفت الإنتاجية المباشرة على الأقل فيما يتعلق بخطوط التطعيم. إذا كانت آلة اللحام مجهزة أيضًا بمعدات لف الهيكل شبه الأوتوماتيكية ، – الموضع 9 للرسم nº 3 – يمكن تصغيرها بواسطة شخص آخر. لذلك ، مع الاستثمار المعقول في آلة اللحام وغطاء المغذي للخياطة ، والحفاظ على بقية الآلات ، يكون التحسن واضحًا.

خطوط عالية السرعة

.- أ: خطوط التعادل

في نفس الوقت تقريبًا مع الخطوط منخفضة السرعة ، بدأ استخدام خطوط أخرى عالية السرعة لتلك التنسيقات ذات الاستهلاك العالي في السوق. تم تحقيق هذا الإيقاع العالي من خلال المعدات الأوتوماتيكية ، التي تتطلب القليل من العمالة ، مرتبطة ببعضها بواسطة المصاعد ، وسقوط الجاذبية و / أو الناقلات. مثال على خط أوتوماتيكي ، كان قيد التشغيل بالفعل في النصف الأول من القرن العشرين ، هو المثال المشار إليه في الرسم رقم 4. لأكثر من 60 عامًا ، كانت هذه الخطوط قيد الاستخدام ، على الرغم من تحسينها تدريجيًا من حيث جودة المعدات والأداء ، وخاصة السرعة. في البداية عملوا بمعدل 60 إلى 100 عبوة / مل وفي نهاية هذه المرحلة تجاوزوا 450 عبوة / مل.

يمكن للواحد المعروض في الشكل 4 أن يعمل في 300 حاوية / ميل. يتم عمل المفاصل بين الآلات بواسطة رافعات وقطرات الجاذبية. تم استبدال الأخير في خطوط أكثر حداثة بحاملات الكابلات الجوية.

رسم nº4: خط آلي للخياطة

كانوا يتألفون أساسًا من:

1.- القص المزدوج التلقائي

2. – آلة أوتوماتيكية للجثث

3.- لحام درز سبائك الرصاص والقصدير

4.- آلة تشفيه أوتوماتيكية

5.- خياطة أوتوماتيكية

6.- التغليف. في البداية ، تم تنفيذه في صناديق من الورق المقوى أو أكياس ورقية ، والتي استهلكت قدرًا كبيرًا من العمالة ، حتى مع حشوات الصناديق شبه الأوتوماتيكية. بعد ذلك ، تطورت إلى منصات نقالة مباشرة ، مما يعني توفيرًا كبيرًا عليها.

في تركيب الرسم رقم 4 ، لا توجد آلة اختبار ، على الرغم من أنها كانت تستخدم في كثير من الحالات ، فقد كانت من نوع “عجلة فيريس” مزدوجة العجلة ، على الرغم من أن فعاليتها كانت محدودة. في وقت لاحق ، تم دمج آلات أخرى مثل الأطواق. كلاهما لا يتطلب عمالة مباشرة.

كان الخط النموذجي من “العشرينات” يعمل على 120 حاوية / ميل ويحتاج إلى 7 أشخاص ، موزعين على النحو التالي: ميكانيكي ، مقص ومشغل سابق ، عامل خياطة ، أربعة مشغلين في منطقة التعبئة بما في ذلك التعامل مع الصناديق أو الأكياس. في ظل هذه الظروف كان الاستهلاك المباشر للعمالة 0.97 HH0 / 00

.- ب: خطوط اللحام الكهربائية

في الوقت الحالي ، زادت أحدث الخطوط من هذا النوع من سرعتها ، كما تم تقليل القوة العاملة المباشرة لديها بفضل استخدام المعدات التالية:

– الربط التلقائي بين آلة القص واللحام.

– مستودع آلي لأغطية السعة الكبيرة في الخياطه

– التحميل الآلي للحاويات

– تجميع عدة آلات في مجموعة واحدة (“can-o-mat”)

– الترتيب في “U” للآلات.

كل هذا على الرغم من إدخال عمليات جديدة مثل تلميع اللحام وتقليل أطراف الجسم.

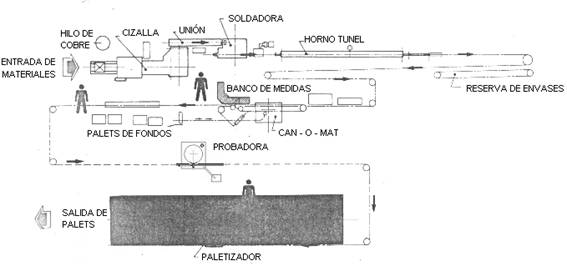

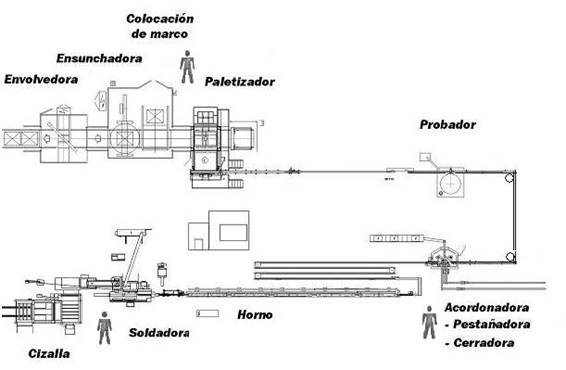

يقدم الرسم رقم 5 مثالاً على هذا النوع من الخطوط. يشار إلى أسماء كل آلة عليها.

رسم رقم 5: خط أوتوماتيكي حديث للحاويات المستديرة المكونة من ثلاث قطع

يمكن أن تصل سرعة هذه المرافق إلى 800 حاوية / ميل وحتى شيء أكثر من ذلك. إن حاجتك للعمالة المباشرة تقتصر على: ميكانيكي بخط واحد ، مشغل عام واحد ، وواحد في الحزمة. في هذه الحالة ، فإن استهلاك العمالة المباشرة هو 0.02 HH0 / 00

هناك العديد من المتغيرات لهذا النوع من الخطوط في السوق مرتبطة باستخدامه. على سبيل المثال ، تم عرض حالة أخرى في الرسم رقم 6 ، وهو تطبيق لهذا المعيار لتصنيع حاويات الأيروسول.

رسم رقم 6: خط أوتوماتيكي حديث لحاويات الأيروسول الملحومة كهربائياً

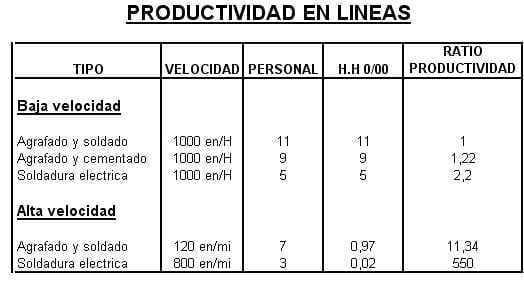

الجدول التالي هو ملخص لما قيل من حيث قيم الإنتاجية لأنواع الخطوط المختلفة ، مع التفكير دائمًا في الحاويات من النوع “ثلاث قطع”.

على وجه التحديد ، كان من الممكن ضرب ما يقرب من 550 الإنتاجية الأولية للخط.

لا تأخذ هذه الدراسة في الاعتبار حدوث العمالة غير المباشرة في المرافق ، والتي تشمل من بين أمور أخرى: اللوجيستيات الداخلية (كارترز) ، والمستودعات ، ومراقبة الجودة ، والصيانة ، إلخ. كان التقدم في هذا المجال مهمًا أيضًا مع استخدام المستودعات الآلية ، ومعدات التحكم الآلي ، وتخصص الميكانيكا ، إلخ.

0 Comments