المقدمة

الشكل الهندسي الأكثر كلاسيكية للحاوية هو الشكل الأسطواني ، وهو أيضًا أسهل في صنعه. ولكن من الشائع جدًا أن ترتبط بعض المنتجات تجاريًا بالعروض التقديمية المختلفة الأخرى مثل المستطيل ، والبيضاوي ، وشبه المنحرف ، وما إلى ذلك. يمكنك أيضًا طلب حاويات ذات قاع دائري وغطاء ولكن بجسم ذي تصميمات مختلفة ، مثل مسطح ، سداسي ، مكعب ، إلخ. في هذه الأشكال الأخيرة ، من الناحية المنطقية ، لا يؤثر التكوين غير الأسطواني للجسم على نهاياته ، والتي تستمر في الحفاظ على تكوينها الأسطواني حتى تتمكن من ربط الغطاء بالجزء السفلي. يظهر مثال على هذا النوع من الحاويات في الشكل رقم 1

الشكل رقم 1: حاوية ذات نهايات أسطوانية وجسم مكعب مركزي ، يتم الحصول عليها عن طريق التمدد.

بالنسبة لمصنِّع الحاويات ، في مواجهة الطلب على علبة ذات تكوين غير أسطواني ، يتم اتخاذ القرار بشأن الإجراء المثالي لتشكيل جسم الحاوية. مثل كل الأشياء ، منذ أن تم إنتاج الحاويات المستطيلة الأولى (الأكثر شيوعًا) حتى الوقت الحاضر ، تطورت الحلول البدائية ، لتحقيق نتائج أفضل جودة وسرعة إنتاج أعلى. يوجد اليوم مجموعة كبيرة من المعدات في السوق المصنعة من قبل شركات مختلفة والتي تتيح لك الاختيار من بين عدة خيارات.

إجراءات التوفيق

سنناقش الأكثر شيوعًا ، معتقدين أننا نريد صنع حاوية مستطيلة.

الطريقة الأولى

يتكون الإجراء الأقدم من استخدام مجلد ، تلقائي أو يدوي ، ومعه ، بدءًا من التطوير المسطح للحاوية ، مما يجعل الوجوه الأربعة لنفسها إذا كانت مستطيلة أو مربعة ، وتقويس الزوايا الأربع مع نصف القطر المطلوب. من الممكن أيضًا طي الزوايا الأربع غير المتوازية ، لتشكيل هرم مبتور على سبيل المثال ، أو شكل آخر مرغوب فيه. للعمل مع مجلد تقليدي صغير ، من الضروري إعداده بشكل صحيح ، وتغيير حجم أسطوانة الطي بنصف القطر المناسب ، ووضع طاولة تغذية طويلة لإيداع الأجسام المسطحة (إذا لم يكن الجهاز يحتوي عليها) ، ضع بعض التوقفات المنخفضة الارتفاع على هذا الجدول الذي يحدد موضع الجسم في حالة الطي لكل زاوية ، إلخ.

يجب ترك هامش صغير في نهايات الجسم لتداخل المفصل. يتم إجراؤه ، بشكل عام بالقرب من أو في زاوية ، عن طريق ماكينة لحام يدوية. في الأوقات الماضية ، كانت هذه العملية تتم في مطحنة يدوية وربطها بمكواة لحام من الصفيح. في الصورة nº2 ، يمكنك رؤية مجلد يدوي ولحام صالح لطريقة العمل هذه

الشكل رقم 2: المعدات الأساسية الدنيا لتصنيع جسم مستطيل الشكل

. هذا الإجراء بطيء جدًا ولا يستخدم إلا قليلاً في الوقت الحالي ، على الرغم من أنه أرخص عمليات التثبيت بالنسبة للإنتاج الصغير. يمكن العثور على المعدات المستعملة المناسبة في السوق.

ثانيًا: الطريقة:

هو الأكثر استخداما حاليا. وهي تتكون من تصنيع جسم أسطواني ، بنفس التطور والارتفاع لجسم الحاوية بالطريقة التي يرغب في الحصول عليها. لهذا الغرض ، يتم استخدام آلة لحام كهربائية تقليدية ، أي من العديد من الأجهزة الموجودة في السوق ، على الرغم من أن فقدان التداخل في اللحام سيكون أقل ما يمكن ، لتسهيل التوسع اللاحق ، فإن التماس الملحوم السميك للغاية سيقدم مقاومة مفرطة للتشوه. في الواقع ، يجب أن يكون تطوير الأسطوانة أقل إلى حد ما من الحاوية المستطيلة النظرية التي يجب الحصول عليها ، حيث يوجد تمدد طفيف للمادة في التمدد اللاحق. لمعرفة كيفية حساب تطور وارتفاع جسم الحاوية غير الأسطوانية المصنعة بواسطة هذا النظام ، يمكنك مشاهدة العمل:

تحديد قياسات الحاوية المستطيلة أو غير الأسطوانية

ثم يتحول الجسم الأسطواني إلى شكل مستطيل – أو شكل آخر مختار – عن طريق آلة معينة تسمى الموسع. هناك أنواع مختلفة في السوق ، مصنوعة من قبل جهات تصنيع مختلفة ، والتي يمكن أن تختلف اختلافًا كبيرًا في تصميمها.

في البداية يمكن تصنيف هذه الآلات إلى مجموعتين:

1º.- تلك التي تقوم بتحويل شكل الجسم بطريقة تدريجية ، الانتقال من التكوين الأسطواني إلى الشكل المطلوب عن طريق المظاهر الوسيطة بطريقة مستمرة ، أي في عملية واحدة.

2º.- أولئك الذين ينفذون هذا التحول بسرعة.

1º.- الموسع التدريجي:

يتم وضعه مباشرة خلف آلة اللحام. يتم الاتحاد بين الاثنين بواسطة ناقل مغناطيسي صغير ، مما يضمن ثبات جسم الحاوية ، بحيث لا يدور خط اللحام أو يغير موضعه. الآلة نفسها عبارة عن ممر يتكون من:

– آخر داخلي يغير قسمه تدريجيًا من دائري إلى مستطيل ، والذي تنزلق عليه الحاوية.

– سلسلة من بكرات القيادة الخارجية التي تعمل على الجسم وتشوهه في النهاية.

يظهر منظر داخلي لهذا النوع من الموسعات في الصورة 3.

الشكل رقم 3: تفاصيل الموسع التدريجي

عندما يكون من الضروري حماية الجزء الداخلي من التماس الجانبي بالورنيش ، فمن الضروري تمرير أنابيب التطبيق من خلال هذه الآلة من آلة اللحام ، ووضع هذا الورنيش ومعالجته بعد توسيع الجسم. تقدم الصورة رقم 4 نظرة عامة على آلة مماثلة.

الشكل رقم 4: منظر عام لموسع تدريجي

2º.- موسع سريع أو فوري:

يتكون هذا النوع بشكل أساسي من:

– نظام تغذية اسطواني للجسم.

– رأس توجيه اللحام في موضعه المحدد

– رأس توسع.

– تنزيل الهيئات المصلحة

يمكن تركيب الماكينة في نقطة أبعد عن آلة اللحام من النوع السابق. حتى أنه يسمح للحام بالحماية بالورنيش مسبقًا ، بشرط أن تصل الحاوية إلى الموسع باردًا بدرجة كافية.

نظرًا لأن معدل عمل هذا النوع من الآلات منخفض ، عند الحاجة إلى سرعة إنتاج معينة ، وشكل الحاوية المراد تصنيعها ليس كبيرًا جدًا ، يتم استخدام آلات مزدوجة ، أي مجهزة بمجموعتين من الرؤوس المزدوجة ، التي يعملون بالتوازي معها.

– نظام تغذية الجسم:

إذا دخلت الحاويات إلى الماكينة أفقيًا ، فعادة ما تكون حالات سقوط بسيطة للجاذبية ، والتي تجمع الأجسام من ناقل كابل علوي. عندما يتعلق الأمر بالآلات المزدوجة ، فإنها تتطلب طريقتين لتغذية وتفريغ الجثث ، ولهذا السبب يلزم وجود حاجز عند المدخل وإعادة التجميع عند المخرج. يظهر مثال على هذه الحالة في الصورة 5:

الشكل رقم 5: موسع آلي مزدوج.

– رأس توجيه اللحام:

في الحاويات غير الدائرية ، على سبيل المثال المستطيلة ، من الضروري وضع اللحام الكهربائي للدرزة الجانبية في نفس المكان دائمًا ، بحيث يكون ثابتًا بالنسبة إلى الوجوه الأربعة ، وبشكل أكثر دقة إذا كانت مطبوعة بالحجر. في هذه الحالة ، يصل اللحام إلى الماكينة في وضع عشوائي ، بسبب حركة الجسم على طول مساره بين اللحام والموسع. لضمان وضع نفسه ، يتم استخدام رأس أسطواني أفقي ، والذي يقوم بتدوير الجسم بسرعة وإيقافه عندما يصل المفصل إلى المكان الصحيح. يتم الكشف عن موضع التماس عن طريق مستشعر الدقة الخارجي ، والذي يمكن أن يكون بواسطة الخلية الكهروضوئية ، والميكانيكي ، إلخ. اختيارهم يعتمد على نوع اللحام.

على يسار الصورة رقم 6 يمكنك رؤية رأس اتجاه اللحام. يتم إدخال الجسم في رأس التوجيه من المهد ، والذي يجمعه من نظام التغذية ، مدفوعًا بذراع دافع. بمجرد أن يتم توجيه الجسم ، يتم وضعه على نفس المهد من حيث تم إدخاله إلى الرأس ، ومن هناك ، بواسطة حركة بديلة لنفسه ، يتحرك أمام الرأس التالي. حتى لا يتحرك الجسم ، يتم تجميده عن طريق مجال مغناطيسي ناعم.

الشكل رقم 6: رؤوس التوجيه والتوسع

– رأس التمدد:

يستقبل الجسم الأسطواني الموجه ، مدفوعًا من المهد ، ويشوهه إلى الصورة الظلية المرغوبة. من أجل الحفاظ على الشكل الجديد للحاوية بشكل دائم ، يجب أن يتعرض المعدن لضغط يتجاوز حدود المرونة الخاصة به.

يتكون هذا الرأس ، الذي يحتوي على جزء قريب من الجزء الذي يجب أن يتخذه الجسم ، من جزء ثابت ، وآخر يتحرك عن طريق التمدد عند إدخال الجسم. عندما يصل الجزء المتحرك إلى أقصى حد له ، يتزامن تطور قسم الرأس مع محيط الشكل النهائي للجسم.

في حالة الصورة رقم 6 ، حيث يمكنك رؤية رأس التمدد في المقام الأول ، فهي أداة للتعبئة المستطيلة. يظل الجزء السفلي من هذه الأداة ثابتًا ، بينما يرتفع الجزء العلوي عند إدخال الجسم ، أي أن الجانب الأصغر من المستطيل مع الزوايا الدائرية يتطابق مع أبعاد الجانب الأصغر من الجسم الموسع ، بينما الجانب الأكبر في وضع التراجع للأداة أقل من الجانب الأطول من الجسم. وهذا يسمح بإدخال الجسم في وضعه الأسطواني الأولي دون صعوبة. ثم يصعد الجزء العلوي – أو الغلاف – للقيام برحلة حتى يصل الجانب الأكبر من الأدوات إلى القيمة المطلوبة للحاوية.

تتم حركة الغلاف من خلال عمل قضيب موسع أفقي ، والذي يتحرك بالتناوب في محور الأدوات ، مزودًا ببعض الطائرات المائلة ، والتي تعمل على الآخرين – أسافين التمدد – مرتبة داخل الغلاف ، والعودة إلى نقطة البداية هي عمل الينابيع.

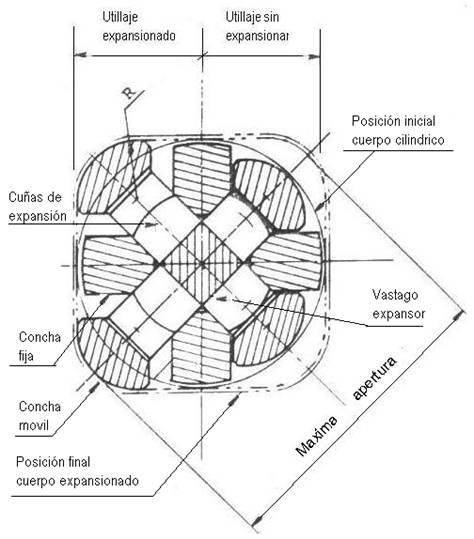

اعتمادًا على الشكل الذي تريد منحه للحاوية ، يمكن أن يختلف تصميم هذه الأداة ، ولكن بشكل عام باستخدام المبدأ الموضح أعلاه ، على سبيل المثال في الرسم رقم 7 ، يتم تقديم قسم من رأس التوسيع لعلبة مربعة. في هذه الحالة ، لديها أربع أغلفة متحركة ، تتزامن مع الزوايا الأربع ، التي يتم دفعها للفتح بواسطة أسافين التمدد ، التي يعمل عليها قضيب الموسع المركزي. يتم وضع أربع قذائف ثابتة في وسط الوجوه الأربعة التي تمركز الجسم في البداية عند التغذية في شكل أسطواني.

الشكل رقم 7: قسم من رأس التمدد

– تحميل:

بمجرد أن يتحول الجسم إلى شكله الجديد ، يتم إزالته من الرأس عن طريق ذراع شفط يضعه في مهد التفريغ. يتم نقلها عن طريق نظام النقل إلى الجهاز التالي. عندما يكون التوسعي مزدوجًا ، يجب الجمع بين إنتاج كلا الطرفين بطريقة واحدة.

يمكن أن يعمل هذا النوع من الموسعات السريعة أيضًا مع جسم الحاوية في وضع رأسي. في هذا الخيار ، يتم تعليق رأس التمدد ، ويتم إدخال الحاوية فيه من الأسفل ، عن طريق صفيحة ذات حركة تصاعدية إلى أسفل.

هناك آلات لها رأس ثالث ، وتتمثل مهمتها في تحريك وجوه الجسم بمجرد توسيعها ، وهذا يعني وضع علامات على هذه الوجوه على بعض الأضلاع أو الجوانب المقواة. هذا يحقق عدة تأثيرات:

– في عملية التمدد ، عندما يتجاوز المعدن حد المرونة ، تظهر تموجات أو تشوهات غير منتظمة بشكل متكرر على الوجوه الأكبر من الجسم ، مما يعطي الحاوية مظهرًا سيئًا. مع هذه الأعصاب قال القضاء على التشوهات.

– الأضلاع المذكورة ، التي توضع عادة في اتجاه الارتفاع وفقط على الوجوه الأكبر ، تعطي مقاومة أكبر لجسم الحاوية.

هذا الرأس الثالث غير مطلوب في عبوات صغيرة. يعمل بنظام ختم مشترك من الخارج إلى الداخل على كل جانب.

تستخدم تقنية تصنيع الحاويات غير الأسطوانية أيضًا في إنتاج حاويات متجمدة ، تستخدم على نطاق واسع كحاويات للطلاء والاستخدامات الصناعية الأخرى. تستخدم هذه الحزم أنواعًا مختلفة من الإغلاق وأكثرها شيوعًا هي ما يسمى أنواع “السطل”.

تتطلب تقنيات التمدد استخدام معادن بسماكة أعلى إلى حد ما من مكافئها الأسطواني والصلابة الأقل.

0 تعليق