يروي المؤلف تجربته في تنفيذ برنامج الصيانة الوقائية والإصلاح – أصلي من CCCo. (شركة كونتيننتال كان – الولايات المتحدة الأمريكية) لأول مرة في إسبانيا في مصنع حاويات معدنية.

تم تطوير هذا البرنامج خصيصًا للفضة الخاصة بك ، ولهذا السبب فهو يختلف عن البرامج المختلفة المعروفة حاليًا من الوثائق الشاملة في الصناعة على MPT Total Preventive Maintenance، MPy R. (الصيانة الوقائية والإصلاح)

المؤلف: Juan M. Sancho Moronta -3 مارس 2008 .

قليلا من التاريخ

1.- لأكثر من 35 عامًا – تحديدًا منذ عام 1962 – في مختلف مصانع حاويات كارنو في إسبانيا ، شاركت في المرافق والخدمات والمعدات والمشاريع الناشئة وصيانتها.

كانت الصيانة بشكل عام هي الوظيفة التي تجاهلتها الإدارة ، حيث اعتبرتها شرًا لا بد منه. فيما يتعلق بالوضع الاقتصادي للمحطة ، عانت إدارة الصيانة من تخفيضات في العمالة وفي شراء المواد. وبالمثل ، يجب أن يؤخذ في الاعتبار أنه في هذا الوقت لم يكن هناك برنامج محدد لتبرير تكاليف الإجراءات والممارسات القديمة بشأن “الصيانة بسبب الأعطال” أو “الصيانة السنوية” ، وهي مكلفة للغاية ويصعب تبريرها ومربحة.

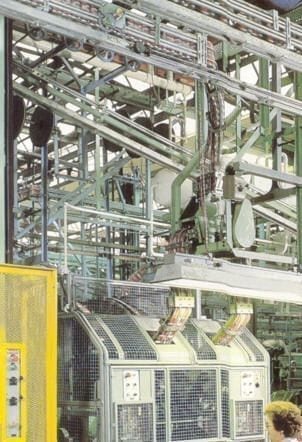

2. – في عام 1967 ، تم تركيب الخط 5 في مصنع فالنسيا ، مصمم لتصنيع حاويات البيرة ، شكل 211 × 413 ، ثلاث قطع ، 2/98٪ لحام جانبي ملحوم بالقصدير / الرصاص. تم توفير المعدات من قبل شركة Metal Box (إنجلترا) ، كما تم إدراج مساعدتهم الفنية.

بدأ تصنيع حاويات البيرة بنجاح جيد. في وقت لاحق تم التفكير في سوق المشروبات الغازية. بعد عدة محاولات لتصنيع حاويات ذات جودة قياسية لشركة Coca Cola ، وبدون نجاح واضح ، تم اتخاذ القرار باتخاذ مسار آخر. كنا في عام 1970 ، في هذا الوقت لم تكن هناك معرفة ببرامج شركة MPy R. de CC. لم نكن على دراية بالتغييرات الضرورية ، الفلسفية والفنية ، لتنفيذ TPM التي تم تكييفها مع عملنا كمصنعين للتغليف. لم تعمل الشركة الأم كارنو (فرنسا) وميتال بوكس (المملكة المتحدة).

3.- في عام 1974 حصلت المديرية الفنية للشركة ومقرها مدريد برئاسة توماس سوموهانو – من خلال اتصالات مع قسم “White Cap” التابع لشركة CCCO. و “Techical Center” في شيكاغو (السيد Stancik) – الإذن بشراء وتسليم المعدات التي تضمن تصنيع الحاويات بجودة Coca Cola ، فضلاً عن التدريب المناسب في “MPand Repeir”.

4.- في بداية عام 1975 تم التوجيه الفني من خلال أ. يقترح Somohano أن أسافر إلى Continental للتدريب والتدريب واستلام المعدات في إطار برنامج MP y R. الذي كان CCC يعمل منذ عام 1970 في مصانعها.

تضمن التدريب: استلام المعدات ومعرفة جميع التطبيقات الكاملة لجهاز TPM للتشغيل الصحيح في تصنيع حاويات المشروبات بمقاس 209 / 211X413 ، إحراز ثلاثي القطع ، لحام جانبي (2/98٪) ، قاع صفيح و غطاء من النوع “سهل الفتح” ، هذا الأخير مصنوع من أدوات طورتها “أداة دايتون الموثوقة” من الولايات المتحدة الأمريكية.

5. – عدت في نهاية صيف 1975 بحقيبة مليئة بالتغييرات. لقد قاموا ، دون أن يدركوا ، بتوسيع معرفتي الفلسفية والتقنية والعملية التي نشأت من التدريب الذي تلقيته في TPM

كنت حريصًا على تطوير المشروع التجريبي الخاص بالمعدات المزروعة في خط جديد – رقم 7 – والذي سيكون هو المشروع المخصص لهذا الغرض والحصول على جودة “Coca Cola” ، والتي لم أشك أبدًا في إمكانية تحقيقها.

6. – بموافقة إدارة المصنع (السيد سواريز بوماريغا) تم تنظيم عدة لقاءات مع الإنتاج (السادة بيلي وبوشارد ، المنتدبين إلى هذا المصنع على أساس لجنة فنية ومن كارنو- فرنسا ، وكذلك السيد مرزال ).

أثناء تقديم برنامج M P و R ، كانت ردود الفعل متنوعة ، حيث لم يتم دعم التغييرات المطلوبة كشرط ضروري للوصول بالبرنامج إلى خاتمة ناجحة ، كما تم شل تشكيل الفرق التجريبية.

7.- أثناء انتظار وصول الفريق من CCCo ، كان لدي وقت كافٍ لتطوير الوثائق المحددة للتدريب العملي على التطبيق. تضمن تشكيل المجموعات:

إصلاح MPy .

– الخط 7 ، حاوية المشروبات 209 / 211×413 ، v = 450 cpm

– قيعان كبس بقطر أدوات 209.

– ليثوجرافي ورنيش داخلي للهيئات والخلفيات.

– الورش الميكانيكية والأدوات والفحص

– ورشة كهربائية ، أوتوماتيكية قابلة للبرمجة.

– مشتريات ومستودعات قطع الغيار.

سيتم إنتاج الغطاء سهل الفتح في مصنع Vigo ، وفقًا لإرشادات برنامج MPy Repair.

8.- دعم المشروع.

كان العامل المهم الذي كان يؤخر تطويره في المصنع ، ناتجًا عن الدعم المحدود للإدارة – كان المدير في طور التقاعد – والذي فوضه إلى السيد. بيلي ومارزال. أعتقد ذلك لأسباب عدم الثقة والجهل.

9.- وصلت الآلات ، وتم تركيب المعدات مع تعليمات دقيقة للمحاذاة والتسوية الدقيقة ، وهي المرة الأولى التي تستخدم فيها هذا الإجراء. في ذلك الوقت ، كان لدينا بالفعل مدير جديد – السيد. هيرنانديز – أكثر استعدادًا واهتمامًا بإعطاء دفعة للمشروع. وبالمثل ، أيها السادة. عاد بيلي وبوشارد إلى فرنسا وعاد السيد. انتقل مارزال إلى فابريكا 1 ليناريس.

مع هذه التغييرات ، تولى المدير إدارة الإنتاج وتم ترك الشخص الذي يروي هذه القصة كمدير للمصنع.

10.- 1978. بدءًا من تنفيذ MPy R. يتم تشكيل مجموعات تجريبية في الأقسام المختلفة للمشروع:

برنامج .

المرحلة الأولى = الالتزام. الوقت: 6 شهور.

العقل والتعليم.

المرحلة الثانية = الممارسات. الوقت: من 6 إلى 12 شهرًا

المعدات ، MP و “قائمة المراجعة”.

المرحلة الثالثة = النتائج. الوقت: 12 شهرًا

ضبط وقت التحميل ، النتائج.

المرحلة الرابعة = التوحيد. الوقت: كل العملية

في ذلك الوقت لم يكن لدينا طريقة بسيطة ومعترف بها لتقييم تحسين النتائج مثل تطبيق فعالية المعدات الشاملة (OEE):

٪ توفر المعدات x٪ الأداء x٪ الجودة = 85٪ أو أكثر.

11.- تطوير المراحل:

المرحلة رقم 1 الالتزام .

بدء تشغيل MP للميكانيكيين ومشغلي الخطوط.

تم وضع بطاقات مع تعليمات بسيطة على الأجهزة مثل:

- التنظيف اليومي

- فحص النقاط الرئيسية (لا تزيد عن 5 نقاط).

- التشحيم الأساسي

- تعديلات صغيرة

- “تقرير” عن حالات الفشل التي تتطلب الإصلاح.

عمليات التفتيش هذه يومية لأيام LMXJV

(بين 5 و 10 نقاط تفتيش كحد أقصى في اليوم)

(بين نقطتين أو ثلاث نقاط تفتيش في الأسبوع)

المرحلة رقم 2 ممارسات .

يتم إجراؤها وفقًا لبرنامج أخذ الشيكات لكل جهاز (“قائمة المراجعة”) ، والتي تم إجراؤها بدءًا من CCC الأصلي لنفس الأجهزة أو أجهزة مماثلة.

برنامج الفحص السنوي.

التردد والأوقات لكل جهاز: (مثال)

آلة تكرر رقم inpec. / السنة

(ساعات التفتيش) (إجمالي الساعات / السنة)

Bodymaker 1000 ساعة أو 20 مليون / بيئة. 3 (8 ساعات) (24 ساعة)

جهاز مساج للجسم 1000 ساعة أو 20 مليون / إنف. 3

(3 ساعات) (9 ساعات)

بمجرد الانتهاء من جميع المعدات ، يتم إنشاء ميزانية التفتيش السنوية (“قائمة التحقق”) باستخدام هذه المجاميع.

يتم إجراء عمليات التفتيش هذه – بالأدوات الخاصة والتدريب – من قبل موظفي:

- أ) ميكانيكا الخط – إذا احتاجوا إلى مساعدة يعتمدون على:

- ب) ميكانيكا الورشة الميكانيكية

حيث تم تدريب كلا المجموعتين على هذه الوظيفة.

نتائج المرحلة رقم 3 .

قم بتكييف وقت تحميل الخط ، لتقليل وقت التوقف عن طريق:

- أعطال صغيرة

- عدم تطابق في المعدات أو الأدوات

- تم الكشف عن العيوب في النائب

- العيوب التي تم الإبلاغ عنها في “قوائم المراجعة” (عادةً ما تكون الأكثر خطورة)

بالنسبة لهذه التدخلات ، يجب أن تسأل البرمجة عن الوقت المقدر لإيقاف الخط.

- سيكون لدى الميكانيكي الآليات والمواد المتاحة للعمل المخطط له. كلما كان ذلك ممكنًا ، سيتطلب ذلك مساعدة ميكانيكي الخط أو المشغل. بمجرد الانتهاء من العمل ، سيتم تسليمه إلى المسؤول عن القسم ، مع تقديم نسخة من “قوائم المراجعة”.

المرحلة رقم 4. الدمج.

خلال الأعوام 1979 و 80 و 81 ، أعطى الخط 7 من فالنسيا أكبر قدر من الرضا للإدارة والمديرين والمشغلين. لقد حصلت على الموافقة على عبوات Coca Cola ، والتي كانت مطلبًا إلزاميًا لتكون موردًا لهذا العميل. جعلني التفاني السخي للميكانيكيين ومشغلي البرنامج التجريبي أقترح على الإدارة تزويد ومكافأة هؤلاء الأشخاص بمكافآت الأدوات. لم يكن ذلك ممكنا بسبب الآثار المترتبة على المشغلين الآخرين. كانت الفكرة معلقة.

الدمج. …

يشمل العمل:

- التدريب المستمر وإعادة التدريب لمشغلي PM 2. التدريب المستمر وإعادة التدوير لميكانيكا PM وإصلاح الميكانيكا: الخطوط والسدود والطباعة الحجرية والورش الميكانيكية والكهربائية.

- تعديل وتيرة عمليات الفحص والنقاط المتعلقة بـ “قوائم المراجعة”.

- إدارة مستمرة لأوامر العمل المستخدمة في كل تدخل: العمالة ، المواد

- اعداد الميزانية السنوية حسب البرنامج التجاري

- لقاء شهري مع C. Quality لدراسة الضبط الإحصائي لعيوب الجودة النهائية وكذلك المطالبات.

- تدقيق سنوي للإنتاجية وحالة الجودة يقوم به القسم الفني. (لم يتم ذلك)

أخيرًا ، في مارس 1981 ، تم إنشاء مديرية الاستغلال مؤخرًا في مدريد ، وكان مديرها السيد. اقترح علي Ascasibar تطوير الأعمال الفنية التالية لهذا المكتب: مراقبة الاستثمارات الجديدة ، وتنفيذ MPy R. بالإضافة إلى ميزانية الصيانة السنوية.

أدى تغيير آخر في ملكية الشركة إلى إلغاء هذا المكتب. نتيجة لذلك ، تم إتاحتي.

في عام 1983 تم تكليفي بمهمة جديدة مرتبطة بمصنع Agoncillo (Logroño) مجهزًا بخط للحاويات من “قطعتين” بتنسيق 209 / 211×412 -12oz. في القصدير. لكن هذه قصة أخرى ، مثيرة للاهتمام للغاية حيث يكون MPy R. الكامل أمرًا حيويًا.

0 تعليق