يشبه عالم العبوات المعدنية الشجرة ، مثل الشجرة الكثيفة التي تنمو وتطور الفروع ، كل فرع من هذه الفروع سيكون أنواعًا مختلفة من التغليف وتقنيات التصنيع الخاصة به. بمرور الوقت ، يصبح بعضها قديمًا وجافًا ، سيمثلون النماذج التي أصبحت قديمة ولم تعد مطلوبة. لكن البعض الآخر يظهر مع نمو الشجرة ، فهي تطورات جديدة مدمجة في السوق. وهكذا تستمر دورة حياة الشجرة ، وتقدم جانبًا مختلفًا بينما تتقدم في حياتها. يمكننا قول الشيء نفسه عن بيئة القوارب.

مع صورتها التي يضرب بها المثل إلى حد ما ، يبدو أن “العلب” هي نفسها دائمًا ، ولا تتغير بمرور الوقت. من الشائع جدًا أن نعتقد أن علبة الطماطم النموذجية أو علبة السردين التقليدية لم تتغير على مر السنين وأن تلك التي نشتريها الآن في السوبر ماركت هي نفسها التي اشتراها أجدادنا في متجر “البقالة”. لكن هذا ليس صحيحًا ، فالعبوة تتطور ولا تشبه العبوات الحالية تلك التي بدأ تصنيعها منذ ما يقرب من قرنين من الزمان.

يتعامل العمل الحالي مع الأنواع المختلفة من الحاويات التي تم تسجيل تاريخ التعليب منذ اختراعها. بعضها مجرد ذكريات ولا توجد إلا بين فضول هواة جمع التحف ، وبعضها على الرغم من استمرار استخدامها لفترة طويلة والبعض الآخر شبه وافدين جدد ، إلا أنهم يدفعون بقوة الشباب. كلهم يشكلون أغصان هذه الشجرة المئوية.

أولا- أولئك الذين كانوا ولم يبقوا

سنصف في هذا الفصل الحاويات التي دخلت التاريخ بالفعل ، تلك التي استخدمتها الأجيال الأولى من المعلبات ، والتي أنجزت مهمتها ولكنها اختفت من السوق لأسباب مختلفة.

1º. – تغطيتها بغطاء ملحوم ومملوء

إنه النوع الأول من الحاويات المعروف بطريقة احترافية. بدأ تصنيعه في النصف الأول من القرن التاسع عشر. إنها تتوافق عمليًا مع تلك التي حصل عليها بيتر دوراند براءة اختراع في عام 1810 والتي تم تصنيعها لأول مرة بواسطة برايان دونكين وجون هول في عام 1813 في إنجلترا. كان تكوينه أسطوانيًا وعلى الرغم من أنه تم تطويره في المملكة المتحدة ، إلا أنه سرعان ما انتشر في جميع أنحاء أمريكا الشمالية وأوروبا الغربية. دعونا نرى ما يتكون منه وكيف تم تصنيعه:

- وهي تتألف من “ثلاث قطع” – وهذا الوصف من الآن فصاعدًا سيصاحب العبوات المكونة من ثلاثة عناصر – الجسم والقاع والغطاء.

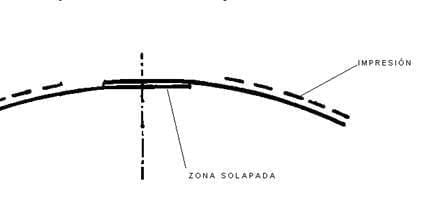

- جسم الحاوية ، مقطوع باليد من لوح صفيح ، منحني على مغزل أسطواني ، يتخذ شكله. تداخلت نهاياتها الجانبية بحوالي 7 إلى 10 مم وتم لحام هذه المنطقة يدويًا على طول شبكة توليد الوصلة. تم تحديد هذه التقنية باسم “التماس المتداخل”.

- بعد فترة وجيزة ، بدأ الجسم يتدحرج عن طريق جعله يمر عبر زوج من البكرات وصفيحة ثني ، كان النوع الأول من اللفاف اليدوي.

- الجزء السفلي والغطاء محدبان قليلاً لزيادة مقاومتهما للضغط الداخلي ، وقد تم صنعهما من أقراص مقطوعة باليد أيضًا وقطرها أكبر من قطر الحاوية بمقدار 2 سم.

- في نهاية نفس المغزل وبضرب الحواف تم ثنيها لتشكيل تنورة تم تركيبها من الخارج على أطراف الجسم ، وهي نفسها بارتفاع بضعة مليمترات. ثم تم أيضًا لحام التجميع يدويًا.

- كان للغطاء فتحة يبلغ قطرها حوالي 38 مم ، والتي من خلالها أدخلت المعلبة المنتج المعبأ ، ثم غطته لاحقًا بقرص أكبر ، ملحومًا أيضًا على الغطاء.

- ..

رسم حاوية بدائية متداخلة بغطاء ملحوم ومثقوب

في وقت لاحق – في منتصف القرن التاسع عشر – تم تطوير آلات لحام بدائية ، تتكون من حمامات سبائك القصدير ، حيث يتم إدخال نهاية الحاوية مع الغطاء – أو الجزء السفلي – بجعله يميل ، بحيث يكون فقط مغمورة أسفل الحافة. أثناء تدوير التجميع ، تم تشريب محيط منطقة مفصل الغطاء والجسم بالكامل باللحام بشكل تدريجي.

كان معدل إنتاجه صغيرًا جدًا ، اعتمادًا على مهارة المشغل. في البداية ، عندما كانت العملية برمتها مصنوعة يدويًا ، بالكاد تجاوزت بضع عشرات لكل شخص يوميًا. في وقت لاحق ، مع دمج الآلات الأولية الأولى ، تم إنتاج 1000 حاوية / عامل / يوم.

انتهى عمرها في القرن التاسع عشر ، بالتزامن مع دمج الحاوية المغلقة والملحومة ، مما سمح بمعدل إنتاج أعلى.

2º.- إنجاجولادو وجندي

في النصف الثاني من القرن التاسع عشر ، تم تطوير هذا النوع الجديد من العبوات ، على الرغم من أن الأمر استغرق بضعة عقود لإبعاد النوع السابق تمامًا. كان له عمر طويل ، حيث كان في الاستخدام العادي حتى “السبعينيات” من القرن العشرين. أدت الحاجة إلى التخلص من سبائك الرصاص والقصدير – التي تم لحام اللحام الجانبي بها – لأسباب صحية إلى اختفائها.

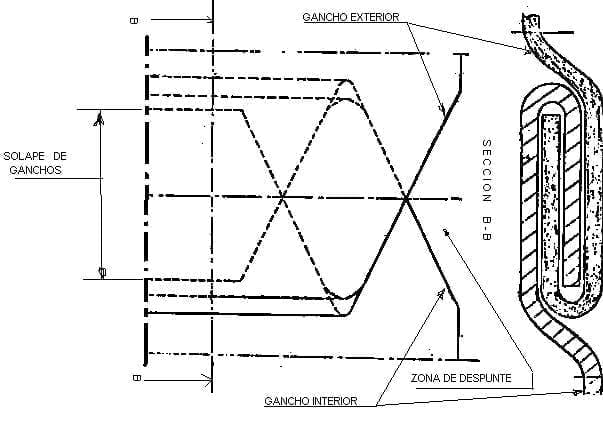

- كانت الخطوة المهمة التي قدمتها التقنية الجديدة هي تشكيل خطافات بترتيب عكسي – بحيث يمكن ربطها – عند الحواف المراد ربطها بالجسم. بمجرد الانضمام ، تم لحامهم باستخدام ماكينة لحام يدوية. أعطوا مزيدًا من الصلابة والأمان للدرز.

قسم من خط التماس مجعد

- كان يعني أيضًا توفيرًا في المواد ، حيث كان طول الخطافات من 2 إلى 3 مم. كل واحد. تلقى هذا النوع من الاتحاد اسم التماس المشدد أو الخيوط.

- تم إجراء هذا العمل في تشكيل الخطافات في البداية في مجلد ، ولكن سرعان ما أفسح المجال لآلات أكثر تعقيدًا ، والتي ثنت النهايات في العملية الأولى ، وفي ثانية ربطوا الخطافات على السندان وثبتها. وهكذا تم تشكيل الجسم بشكل اسطواني. حصلت هذه الآلات ، التي كانت تعمل يدويًا ، على اسم آلات اللحام.

- قرب نهاية القرن ، ظهر جيل جديد من المعدات ، التي كانت قادرة على القيام بكل هذه العمليات تلقائيًا ، بدءًا من كومة من الأجسام المقطوعة. أطلقوا عليهم اسم “bodymaker” وباللغة الإسبانية “formadora”.

- لتقليل السماكة عند نهايات التماس الملحوم – وبالتالي تسهيل إغلاق الغطاء – تم قطع زوايا الخطاف الخارجي بزاوية وتم قطع زوايا الخطاف الداخلي. في الواقع – في عملية أكثر تعقيدًا قمنا بحذف التفاصيل – لم يتم قص أطراف التماس ولكن متداخلة.

- وسرعان ما وضعوا الفرق التي طبقت سبيكة الرصاص والقصدير المنصهر بعد المصممين على خط اللحام. وفرت هذه الفرق اللحام على الجزء الخارجي من خط اللحام ، وفركته ضد الركيزة المولدة لأسطوانة فولاذية ذات مقطع جانبي متدرج يدور نصف مغمور في حمام من نفس الشيء. بسبب وظيفتها ، حصلت هذه الآلة على اسم “اللحام”.

- تم إجراء بقية العمليات – التشفيه والإغلاق – بنفس التقنيات الحالية.

لقد أتاح إجراء التصنيع هذا بالفعل الحصول على حاويات غير أسطوانية. لهذا ، تم إعطاؤه الشكل المناسب للسندان الذي تشكل عليه الجسم وقت تثبيت خطافه.

كانت سرعات تصنيع آخر المعدات التي كانت قيد التشغيل عالية جدًا ، حيث وصلت إلى 500 حاوية / دقيقة ، نظرًا لكونها ميكانيكية عالية الدقة.

3º. – مغمورة بإسمنت حراري

إنه أحد أشكال النظام السابق. بدأ استخدامه في بداية القرن العشرين ، وعلى الرغم من كونه محدودًا للغاية ، إلا أنه لا يزال يستخدم حتى اليوم.

- يرجع أصلها إلى حقيقة أن أنواعًا معينة من الحاويات ، التي كان من المفترض أن تحتوي على منتجات لا تتطلب المرور عبر الأوتوكلاف – على سبيل المثال: الدهانات والزيوت والورنيش … – تعمل كحاويات محكمة الإغلاق. لذلك ، لم يتعرضوا في أي وقت من الأوقات أثناء استخدامها لضغط داخلي أو درجات حرارة عالية.

- في هذه الحالات ، كان يكفي استخدام غراء لدن بالحرارة كعنصر مانع للتسرب – بدلاً من سبيكة الرصاص والقصدير – كعنصر مانع للتسرب.

- يتم تطبيق هذا الصمغ المنصهر بواسطة حاقن في نفس “السابق”. تم وضعه على الوجه الداخلي للخطاف الداخلي ، قبل ربط الخطافات وتثبيتها.

- هذا يعني التخلص من آلة اللحام ومنتج أرخص.

- نوع المنشآت التي عملت بهذه الطريقة حصلت على لقب “الخطوط العامة” – “الخطوط العامة” -. بمرور الوقت ، شمل هذا المفهوم مجموعة متنوعة من الحاويات ، بأشكال مختلفة – دائرية ، مستطيلة ، مستطيلة ، إلخ. – ، مع ملحقات مختلفة – مقابض ، أطواق ، مقابس ، إلخ. – وتطبيقات مختلفة – الكيماويات والدهانات والزيوت المعدنية والنباتية ، إلخ. -. لكن كل منهم لديه قاسم مشترك: عدم وجود عملية بعد ملؤها.

تفاصيل نهاية خط التماس الجانبي المعزز

كانت معدلات الإنتاج معتدلة ، دون أن تصل إلى معدلات الحالة السابقة ، لم يكن هذا الاعتدال ناتجًا عن مشاكل فنية ، ولكن بسبب احتياجات الأسواق المستهدفة: المرونة ، التشغيل المنخفض ، تنوع الأشكال ، إلخ.

4th. – SEAMED LID (مغلق)

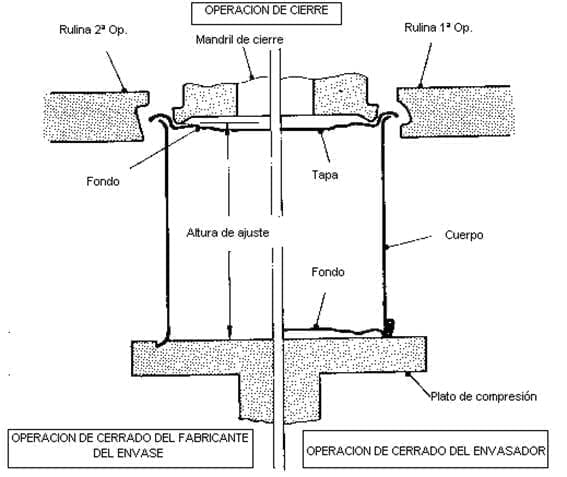

كان أحد أهم التطورات في تحسين العبوات المعدنية. كان لديها حمل تدريجي. أولاً ، كانت هناك براءة اختراع من قبل شركة Delawere الأمريكية في عام 1859. في وقت لاحق ، وضعته التطورات المختلفة موضع التنفيذ. واليوم هناك العديد ممن يزعمون أنهم أبوة ما كان يقصد بإغلاق الحاويات – بوسائل مناسبة – كما حدث في أيامنا هذه. وبالتالي ، من الجدير بالذكر كيف تشارك في تطويره للأوروبيين EL Bourgine (الإنجليزية) ، Henrik Jorgen Reinert (السويدية) وآخرين. كل منهم أقاموا “خياطون” قادرون على تحقيق مفصل مناسب للغطاء والجسم. الحقيقة هي أنه في نهاية القرن التاسع عشر ، كان هذا التحسين الحاسم متاحًا صناعيًا وأنه ظل ساريًا بالكامل منذ ذلك الحين.

- إن اتحاد الجسم بالغطاء والجزء السفلي من الآن فصاعدًا بطريقة فعالة وسريعة ، مما يتيح إحكامًا ممتازًا ، ويسمح أيضًا بتسريع العملية. كانت هذه خطوة كبيرة في هذه الصناعة.

- لهذا ، يعدل الغلاف تصميمه ، ويغير تكوينه. إنها مزودة بلوحة غائرة فيما يتعلق بحافة الحاوية التي تتلقى اسم الجرافة. إنه موجود في لوحة الإغلاق. تشكل حافة الغطاء مستوى أفقيًا على شكل “جناح” ومن ثم تسميته. بعد ذلك ، يتم طي جزء من هذه الطائرة على شكل تجعيد ، مما أدى إلى ظهور جيل جديد من القبعات يسمى “الجناح المجعد”.

- يتم تثبيت جناح الغطاء بواسطة خطاف مزدوج في نهاية الجسم – والذي غيّر أيضًا شكله ، تاركًا الطرف المستقيم لآخر في صورة ظلية “شفة” – باستخدام زوج من البكرات لهذا الغرض (إجراءات) مع ملف تعريف مناسب. تقوم الأسطوانة الأولى بطي حافة الغطاء فوق حافة الجسم والأسطوانة الثانية تسحق كلاهما بقوة.

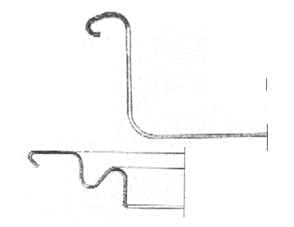

مخطط عملية الإغلاق – الإغلاق – الغطاء

- لضمان إحكام الغلق ، سبق وضع المطاط على المنطقة المراد إغلاقها على الغطاء.

- أدت طريقة إغلاق العلب هذه إلى ظهور جيل جديد من التعبئة والتغليف بعد بضعة عقود ، والذي حصل على ملصق “صحي”. يرجع التأخير في استخدامه إلى حقيقة أن المفصل الناتج لم يكن مانعًا للماء تمامًا عند إغلاق المعدن على المعدن في البداية. بعد خمسة عشر عامًا ، سمح تطوير حشيات الختم باستخدامها بالكامل. كانت هذه الحشيات – التي تم وضعها على حافة الغطاء – مصنوعة في البداية من السليلوز ثم مصنوعة من المطاط لاحقًا.

سمحت العملية الميكانيكية البحتة بأتمتة العملية ، مما أدى إلى ظهور معدات جديدة ، بدءًا من الأجسام والأغطية التي تم تجهيزها بالفعل وتغذيتها وتداخلها وربطها بشكل مناسب ، وطرد الحزمة النهائية – الحاوية – إلى قناة الإخلاء. كل هذا بسرعات متزايدة وتحقيق زيادتها بشكل رئيسي عن طريق زيادة عدد الرؤوس المغلقة. ولد خياطون العلب ، وهم فريق رئيسي بين مصنعي العلب والمعلبات ، منذ ذلك الحين وحتى اليوم.

5º. – متجاوزة

مع وصول التعبئة “الصحية” ، زادت أتمتة عملية التصنيع. ليس فقط عملية الإغلاق ولكن بطرق مختلفة لصنع الجسم. وهكذا ، فإن الهيئات المتداخلة – التي وصفناها بالفعل – تحافظ على تكوينها ، وغيرت طريقة بنائها ، وتحسين الجودة وإيقاع الإنتاج. مع هذا عاشوا شابًا ثانيًا.

- يتم الآن إنتاج الأجسام على آلات دوارة مع تقدم خطوة بخطوة – نوع دائري -. كان لديهم سلسلة من الأذرع ، كل منها مزود بملاقط على شكل “مشط” يمسك بالأطراف الجانبية للجسم ، متداخلة مع ترك مسافة بينهما للسماح بمرور شريط اللحام.

- تم تقديم الأجساد منحنية بالفعل وكانت التغذية يدوية. تم إجراء عملية اللحام تلقائيًا ، حيث تم إدخال شريط من سبائك الرصاص والقصدير بين المناطق المراد ربطها ، وصهرها عن طريق إضافة الحرارة بواسطة مواقد الغاز. في غضون ذلك ، تم الضغط من خلال “الأمشاط” على منطقة اللحام.

- تم تحسين إتقان اللحام بشكل ملحوظ حيث تم لحام منطقة التداخل بأكملها. تم استخدام هذه التقنية على نطاق واسع للتشغيل القصير للحاويات الصحية ، نظرًا لسرعة التحضير لتغيير الشكل.

- على الرغم من أن الشكل الأكثر شيوعًا للأجسام الناتجة عن هذا الإجراء كان أسطوانيًا ، إلا أن النظام سمح بتكوينات أخرى (مستطيلة ، بيضاوية ، إلخ.)

قسم من خط اللحام المتداخل

كان متوسط سرعتها 30 حاوية / دقيقة ، على الرغم من وجود إصدارات مصممة لأحجام صغيرة من العلب (الأسماك) مع وحدة تغذية آلية للجسم ، مما ضاعف هذه السرعة.

بدأت المعدات التي جعلت هذا النوع الجديد من التعبئة والتغليف ممكنًا في بداية القرن العشرين ، وكان عمرها طويلًا – ثلاثة أرباع القرن تقريبًا – وحصلت على اسم “عمال اللحام الدائري”. كان استخدامه أكثر انتشارًا في أوروبا منه في أمريكا الشمالية.

6º. – فتح جانبي بعلامة تبويب

تم تطوير فتاحات الحاويات في وقت متأخر إلى حد ما – في النصف الثاني من القرن التاسع عشر – وكان لها بعض القيود في استخدامها. وهكذا ، على سبيل المثال ، فإن استخدامه في حاويات لتعليب المنتجات الصلبة – خاصة منتجات اللحوم – كانت الحافة غير المنتظمة التي تركوها في المنطقة المفتوحة ، بمجرد فصل الغطاء ، بمثابة نقطة توقف جعلت من الصعب استخراجها. لمحاولة تحسين هذه العملية ، ظهرت أول حاويات ذات فتح جانبي قابلة للقفل في السوق. كان أول تطبيق له في عبوات لحم البقر المحفوظ.

- حوالي 15 إلى 20 مم من أعلى العلبة ، تم تمديد الحافة الخارجية للمنطقة الملحومة من الجسم بعلامة تبويب.

- في نقطتي اتصال نفس الشيء مع الحافة المذكورة ، تم عمل شقوق ، والتي ستكون بداية تمزق الفتح.

- من هذه الشقوق وبالتوازي مع الغطاء ، تم عمل شقين على طول المحيط الخارجي للحاوية. كان عمقها أكثر بقليل من ثلث سمك المادة. حدث التمزق على طول هذه الشقوق.

- كان متكررًا أنه في المنطقة التي يحدها الشقان ، تمت إضافة حبلين صغيرين إلى الخارج وبالتوازي مع الشقوق المذكورة. كانت مهمتها إعطاء الصلابة للشريط الممزق ودعم المفتاح أثناء العملية.

- في بعض الأحيان تم زيادة النظام بدلاً من تقديم شقين إلى أربعة ؛ بدء التمزق بالاثنين الخارجيين. إذا كان على طول مسار المسيل للدموع ابتعد عنهم ، فإنه يتقارب دائمًا نحو التصميمين الداخليين اللذين يواصلان وظيفة تسهيل الفتح.

- لفتح الفتحة ، تم استخدام مفتاح صغير من الأسلاك الفولاذية – والذي تم تزويده بالحاوية ، ملحومًا بالغطاء بواسطة قطرة لحام ، ويمكن فصله بسهولة – والذي يحتوي على فتحة ؛ التي تم إدخالها في القصب الموصوف.

- عند تشغيل المفتاح على نفسه ، تم طي القصبة وبجهد بسيط بدأ تمزيق الجسم. استمرارًا لتقدم المحيط ، كان من الممكن تقسيم الحاوية إلى نصفين غير متماثلين. بعبارة أخرى ، تم فتح العلبة من خلال الجسم ، وبقي الغطاء والقاع كما هو – وهو تأثير مشابه لكسر البيضة. وبالتالي يمكن إزالة المنتج الصلب المعبأ دون صعوبة.

حاوية علامة التبويب

كما قيل سابقًا ، كان “لحم البقر” المنتج الأول الذي استخدم هذا النظام ، مع نوع من الحاوية في شكل هرمي موشوري أو مبتور. ثم تم تطبيقه على مجموعة كاملة من منتجات اللحوم الصلبة أو المعجنات – مرتديلا ، “تشوبك” … – وبأشكال مختلفة: أسطوانية ، مستطيلة …. تم ربط طريقة الفتح هذه من البداية بالحزم ذات اللحامات الجانبية المتداخلة أو أيضًا التماس – مطرز -. في هذا النوع الثاني من التماس ، يجب تداخل منطقة اللسان ، حيث لا يمكن ثني الحافة لتشكيل خطاف التوصيل الخارجي. كان الإجراء معقدًا للغاية ، مشابهًا للإجراء المستخدم في حاويات الأيروسول ، التي تحتوي على شق مقسم إلى عدة أقسام متداخلة ومعقدة بالتناوب.

مع ظهور تقنية اللحام الكهربائي ، كان تحقيقها معقدًا من خلال طريقة اللحام والجهد المطلوب لبدء التمزق ، بحيث اختفى عمليًا من السوق بعد حياة قرابة قرن.

7.- افتتاح النرويج

في شمال أوروبا ، كانت صناعة تعليب الأسماك من التطبيقات المهمة جدًا للتعبئة. يتم الاحتفاظ بالحاويات المطلوبة منخفضة الارتفاع وقاعدة مستطيلة للسماح بوضع الأسماك أفقيًا – حتى لا تفسدها -. النرويج – حيث نشأ هذا النظام – لديها أيضًا تقليد قوي في الحفاظ على الأسماك شبه الحافظة. يُفهم أن المنتجات شبه المحفوظة هي تلك المنتجات التي تم تصنيعها قبل التعبئة ، وبالتالي لا تخضع لأي عملية داخل الحاوية. ولحفظها يلزم اللجوء إلى البرودة خلال عمرها الإنتاجي داخل العلبة. هذه هي حالة الأنشوجة النموذجية أو المدخنة.

طور السوق الأخير شكلاً جديدًا من الانفتاح. وقد تميزت بما يلي:

- تم استخدام حاويات مستطيلة ، حيث كان الجسم والجزء السفلي طبيعيين.

- كان للغطاء لسان على أحد الجوانب الأصغر امتدادًا لجناح الغطاء المذكور.

- تم عمل شق خارجي على لوحة الغطاء موازيًا لملف الدرج المتصل بقاعدة اللسان.

- عند إغلاق الغطاء ، من المنطقي عدم وجود خطاف غطاء في منطقة اللسان. عند الإغلاق ، لم يكن هناك سوى تأثير مشابه لـ “الإغلاق الخاطئ” (فشل في الإغلاق عندما لا يتشابك الغطاء وخطاف الجسم مع بعضهما البعض) ، لذلك ، على الرغم من أن الضغط في هذه المنطقة قد حاول أن يكون قوياً ، إلا أنه لم يكن كذلك يمكن ضمان ختم محكم بنسبة 100٪.

- لذلك ، لم يكن هذا النظام صالحًا للمنتجات القابلة للمعالجة. ومن ثم استخدامه فقط في شبه المحميات.

- تم فتح الحاوية بمساعدة مفتاح تم توفيره إما مفكوكًا – في حاويات كرتونية – أو ملحومًا في قاع الحاوية ، ومرفقًا به بواسطة قطرة من اللحام.

- كما يتضح ، كان النظام مشابهًا للنظام المستخدم للفتح الجانبي بمفتاح ، ينقل إلى الغلاف ما تم عمله على الجسم في الآخر. كان هذا بسبب أن الجسد منخفض الارتفاع جدًا ، ولم يكن هناك مساحة لتركيب وسيلة الفتح هذه.

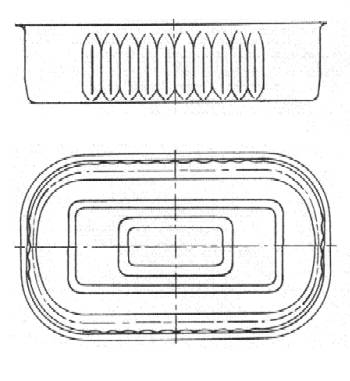

وعاء نقانق مستطيل مع لسان للفتح النرويجي

تم استخدام الفتحة النرويجية على نطاق واسع في شمال وغرب أوروبا (النرويج والسويد والدنمارك وفرنسا وإسبانيا والبرتغال) ولكن مع ظهور الغطاء سهل الفتح ، أصبح قديمًا.

8º. – فك

كانت أوروبا في أوائل القرن العشرين لا تزال تصنع أسلوبها الخاص في القوارب. ومن الأمثلة المثيرة للاهتمام على هذا التطور في فرنسا خلال هذه الفترة من التعبئة والتغليف من النوع “decollage”. تم استخدام هذه الحاويات حصريًا للأسماك ، حيث إن ارتفاعها المنخفض جعل استخدام فتاحة العلب الكلاسيكية أمرًا غير مريح للغاية. لا يكمن الاختلاف بينهما في الشكل الذي يمكن أن يكون دائريًا أو مستطيلًا أو بيضاويًا (على الرغم من أن الشكل غير الدائري هو الغالب) ولكن في طريقة فتحه.

- في هذه العبوات ، يحتوي الغطاء على علامة تبويب تم وضعها إما في زاوية أو في وسط أحد الجوانب الأصغر للغطاء.

- تم لحام هذا الغطاء ، بدلاً من ربطه بالجسم بإغلاق تقليدي.

وعاء للتخلص منه

· لهذا ، تم تشكيل زوج من الأسطح المستوية والمتوازية المتراكبة على حافة الغطاء وفي نهاية الجسم. أي أن الغطاء يحتوي على جناح مسطح والجسم به شفة – مسطحة أيضًا – باتجاه الداخل.

· على السطح الخارجي للهيكل ، تم تطبيق سبيكة اللحام بالنحاس عن طريق قطار من بكرات شبه مغمورة في خزان سبيكة منصهرة.

· في الخطوة التالية ، تم تجميع كلا السطحين معًا وأعيد صب الكل. للقيام بذلك ، تم تمرير مجموعة غطاء الجسم تحت ضغط قوي عبر نفق عند درجة حرارة عالية. وهكذا ، فإن السبيكة المطبقة مسبقًا على حافة الجسم تم صهرها مرة أخرى ، مما أدى إلى اتحاد كلاهما. كان يسمى هذا الجهاز “لحام مستقيم”.

· كانت حاويات “decollage” هي الأولى التي لا تحتاج إلى فتاحة كلاسيكية للفتح ، على الرغم من أنه كان يجب تزويدها بمفتاح صغير مصنوع من الأسلاك لفصل الغطاء. تم إدخال المفتاح في القصبة وبقلبه على نفسه ، تم فصل الغطاء.

· لتصنيع هذه الحاويات ، كان من الممكن البدء بأجسام ذات طبقات جانبية متداخلة أو ملولبة.

تفاصيل منطقة اللحام بغطاء الجسم لحاوية ديكوليج

سرعات التصنيع تعتمد على نوع التماس المستخدم. وبالتالي ، في الخطوط المتداخلة كانت 60 حاوية / دقيقة وفي خطوط العقص يمكن أن تصل إلى 220. تقريبا كل من أصل فرنسي.

كانت المحاولة الأولى للانفتاح السهل وحظيت بقبول كبير في فرنسا وإسبانيا والبرتغال وشمال إفريقيا. كان لها عمر طويل ، حيث استمر استخدامها في سوق الأسماك المعلبة حتى “السبعينيات” من القرن العشرين. ارتبط اختفائها بحظر استخدام سبائك الرصاص والقصدير كجندى لأسباب صحية.

9º. – لحام “كونويلد”

في الستينيات من القرن العشرين ، تحققت المعرفة الصحية من الإصابة السلبية للرصاص في الجسم ، وبدأت في تطبيق قيود على استخدامه للحالات التي يمكن أن يتناولها الإنسان. لهذا السبب ، سرعان ما بدأ التشكيك في استخدام سبائك الرصاص والقصدير كلحام في درز تغليف المواد الغذائية. بدأت الصناعة في دراسة أنظمة بديلة من شأنها أن تحل هذا الوضع.

من حيث المبدأ ، في الولايات المتحدة الأمريكية – 1970 – تم العثور على حل يتمتع بميزة كبيرة تتمثل في القدرة على الاستمرار في استخدام المعدات السابقة ، المعدلة بشكل مناسب. هذا جعل إعادة تحويل المرافق أرخص. كان يتألف من تحويل “صانع الجسم” القديم (المشكّلون) المستخدم في تصنيع جسم الحاوية ، بدمج معدات اللحام الكهربائي وبالتالي تغيير نظام التشابك (المتشابك مع خطافين) وملحومًا بسبائك الرصاص القصدير من أجل تراكب وكهربائي التماس الملحوم. كانت المشكلة الخطيرة التي يجب حلها هي أن درجة حرارة الانصهار المنخفضة للقصدير بالنسبة للصلب ، تسببت في أنه قبل الوصول إلى درجة الحرارة الكافية للحام حافتي جسم الحاوية ، كان صفيح طلاء الصفيح قد ذاب بالفعل ، مما أدى إلى تلويث اسلاك اللحام. هذا يعني أن حياتهم كانت قصيرة جدًا ، مما جعل الإجراء غير مجدٍ.

كان الحل الذي تم العثور عليه هو إزالة القصدير من المنطقة المراد لحامها قبل محطة اللحام. تم تشكيل المعدات المطورة لهذا النوع من الخياطة على النحو التالي:

– لقد بدأت مع مدرب تقليدي.

– من نفس الوقت ، تم التخلص من الجزء الخاص بتشكيل الخطافات وتم تعديل محطة الديكور الكاملة – الأجنحة والسندان والماتيلو.

– في منطقة تشكيل الخطاف القديمة ، تم دمج “أزيز” صغير يدور بسرعة عالية ، ويكشط القصدير من المناطق القصوى من الجسم – احتياطيات اللحام الخالية من القصدير -.

– تم تركيب معدات اللحام الكهربائي على القوس السابق.

– في منطقة العقص القديمة ، تم تجميع أقطاب اللحام ، وتتألف من زوج من بكرات النحاس ذات التشكيل الجانبي المناسب والتي تدور بالتزامن مع تقدم الجسم.

وبالتالي ، تم الحصول على جسم مكتمل يمكنه مواصلة تقدمه من خلال بقية الآلات – التي لم يتم تعديلها – حتى اكتمالها بالكامل. لذلك ، تأثرت الخطوط التقليدية في تعديل السابق وفي إزالة ماكينة لحام سبائك الرصاص والقصدير.

كانت مزاياه:

– القضاء على سبيكة لحام القصدير والرصاص.

– الاقتصاد المادي من خلال إزالة الخطافات من التماس.

– مساحة أكبر للحام بتقليل الاحتياطيات.

– الغاء تشغيل – المعدات – لحام السبائك

كان للحاوية التي تم الحصول عليها مظهر مشابه جدًا لما اعتدنا عليه الآن مع تقنيات اللحام الكهربائي التي نفذتها Soudronic ، مع اختلافين ملحوظين: 1) احتياطيات أكبر للطباعة الحجرية ؛ ثانيًا) اللون “الفولاذي” من نفس اللون ، بسبب عدم وجود القصدير ووجود العلامة التي تركتها “الفراولة” – أدوات البادئ – على سطحها.

من الواضح أنه كان من الضروري إعادة طلاء الجزء الخارجي والداخلي لمنطقة اللحام في حالة عدم وجود قصدير واقي لتجنب الأكسدة السريعة للفولاذ.

لم يتم دمج اللحام Conoweld جزئيًا لأن تحويل المعدات لم يكن مهمة سهلة ولأنه كان تطوير شركة تعدين – Continental Can – لم يكن متاحًا للسوق بشكل عام. المظهر بعد فترة وجيزة من التكنولوجيا التي طورتها Soudronic ، والتي كانت لها مزايا أكثر ، جعلها في وضع هامشي. ومع ذلك ، لا يزال يستخدم كحل وحيد للقدرة على لحام أجسام الحاويات المصنوعة من TFS ، حيث يسمح بإزالة الكروم السطحي في منطقة اللحام.

العاشر – مراسيم

بينما كانت شركة Continental Can تقوم بتطوير “conoweld” ، كانت الشركة الأمريكية الكبيرة الأخرى متعددة الجنسيات ، American Can ، تطور إجراءاتها الخاصة لتحقيق غايات مماثلة ، أي البحث عن حل للتخلص من سبيكة لحام سبائك الرصاص والقصدير. وجدها في اللحام “miraseam”. يتألف هذا من عمل لحام من النوع المتداخل ، ولصق الأجزاء المتداخلة بإسمنت خاص. كان هذا الأسمنت عبارة عن بولي أميد لدن بالحرارة (بلاستيسول) مطبق في طبقة رقيقة.

كانت مزاياها مماثلة لتلك المشار إليها بالفعل للحام “كونويلد”. كانت سرعة التصنيع أبطأ من سرعة صانع الأجسام التقليدي وتطلبت أيضًا إعادة طلاء الوصلة اللاصقة.

الحزمة الترويجية القديمة لـ “مراسيم”

التطور الذي جذب اهتمام السوق في البداية ، سرعان ما شهد تغلغلها محدودًا بسبب ظهور اللحام الكهربائي ، والذي كان له مزايا أكثر من هذا التطور. لم يكن لها سوى قبول كبير في السوق اليابانية للمنتجات غير المصنعة ، مثل المشروبات. اختفى استخدامه في العقد الأخير من القرن العشرين.

11º.- BOX BANDE

كانت هذه المحاولة الأخيرة لتسهيل فتح الحاوية ، قبل أن تنفجر الأغطية الحلقية سهلة الفتح بقوة. كما كان تطورًا فرنسيًا تم تنفيذه في أوائل “السبعينيات” من القرن العشرين. لقد كان نوعًا مثيرًا للاهتمام من الفتح ، والذي ، على عكس الأنواع السابقة ، لم يتطلب مفتاحًا أو أي أداة لفتح الزجاجة. لقد كان اختراعًا وصل متأخراً إلى السوق ، لأنه بعد وقت قصير من إطلاقه ، دخل التشريع الذي يحظر استخدام سبائك الرصاص والقصدير حيز التنفيذ ، مما تركه خارج اللعبة. لولا ذلك ، لكان قد تم قبوله على نطاق واسع وربما سنوات عديدة من الصلاحية. كانت خصائصه الأساسية كما يلي:

- كان قاع الحاوية تقليديًا.

- الجسم ، الذي تم ضبطه وحصل عليه بالنظام الكلاسيكي ، يتضمن تخفيضًا في القطر في النهاية لربطه بالغطاء. أي أنها خضعت لعملية حز ، مماثلة للحاويات الحالية القابلة للتكديس. تم إجراء هذا التخفيض في القطر على ارتفاع حوالي 8 مم. وكان الانخفاض في قيمتها ضعف سمك مادة الغطاء. في هذه النهاية من الجسم لم تكن هناك شفة للإغلاق ، لكنها بقيت مستقيمة.

- يتكون الغطاء من لوحة وتنورة جانبية عمودية بنفس ارتفاع الجزء المصغر من نهاية الجسم ، والتي يتم ضبطها بسلاسة ، حيث يتطابق قطرها الداخلي مع قطر الجزء المحزز من الجسم. ، كان بمثابة إغلاق خارجي للخارج. يتطابق القطر الخارجي للغطاء مع القطر الخارجي للجسم ، أي كان هناك استمرارية على طول ارتفاع الحاوية ،

- بمجرد تثبيت الغطاء على الجسم ، تم وضع شريط معدني – رفيع جدًا ومرن – يغطي منطقة المفصل. لذلك ، غطى هذا الشريط محيط التلامس بين الحافة السفلية لحافة الغطاء وكتف الجزء السفلي من الجسم.

- كان الشريط المذكور يحتوي على سبيكة من القصدير والرصاص مطبقة على وجهه الداخلي. يؤدي تطبيق الحرارة على التجميع إلى إذابة السبيكة ، ولحام الغطاء بالجسم من خلال الشريط وحقق أيضًا ختمًا محكمًا. كان طول الشريط أكبر من نمو الجسم ، تاركًا الجزء الزائد فضفاضًا ، على شكل لسان.

- كان للمعدات التي نفذت عملية ربط غطاء الجسم ، وتطبيق الشريط ولحام التجميع ، تصور دائري ، يدور خطوة بخطوة ، في مستوى أفقي. كلها معقدة للغاية ومعقدة.

- لفتحه ، كان يكفي سحب الطرف الحر للشريط بإحكام ، ثم تقشره ومن ثم يمكن إزالة الغطاء يدويًا. كانت عملية مشابهة لفتح علبة سجائر.

حاوية بنوع الفتح “شريط مربع”

لم يكن هناك مجال لتطوير مجموعة معينة من المعدات. تلك التي كانت متوفرة تم إنشاؤها بواسطة Franpac – مخترع النظام -. السرعة القصوى التي تم الوصول إليها كانت 200 حاوية / دقيقة.

II .- أولئك الذين كانوا وما زالوا

هناك مجموعة من الحاويات التي ، على الرغم من أنها كانت مستخدمة لفترة طويلة – بعضها أقدم بكثير من بعض تلك المكتوبة في الفصل السابق والتي لم تعد مستخدمة – إلا أنها تتمتع بصحة جيدة وبسبب مصلحتها الصفات ، سيستمرون في خدمة المستهلك بمرور الوقت. في هذا الفصل الثاني سنقوم بالتفصيل أهمها.

1º. – سجق

سمح ظهور مكابس مزدوجة المفعول طويلة الشوط بتصنيع نوع جديد من الحاويات مختلف تمامًا عن الأنواع السابقة. حدث هذا بالفعل في أوائل القرن العشرين. هذا هو القارب المدمج أو “المكون من قطعتين”. ويتكون من عنصرين: الغطاء – عادي وبالتالي يساوي العنصر المستخدم في “الأجزاء الثلاثة” – والجسم الذي يشتمل على الجزء السفلي.

- الجسم هو في الواقع امتداد للقاع ، مصنوع من نفس المادة وفي نفس عملية الإنتاج. لهذا ، يجب أن يكون للمعدن خصائص خاصة ، مثل ليونة أكبر وصلابة أقل حتى يتمكن من مقاومة عملية الرسم دون كسر.

- تحتاج الصحافة التي تجري فيها هذه العملية إلى:

- أ) شوط أكبر للعربة ، بمقدار ثلاثة أضعاف ارتفاع الحاوية المراد تصنيعها ، مما يسمح بالسفر الكافي للحشو وإخراج العلبة.

- ب) جهاز سفلي – تحت الطاولة – يولد ضغطًا موحدًا قدر الإمكان على طول تقدم السحب لضمان كي المعدن وبالتالي منع تكون التجاعيد عند تشوهه. هذا ما يمكن أن نسميه “التأثير المزدوج” ، على الرغم من أن هذا التعيين يستخدم أيضًا للإجراءات الثانوية في أنواع أخرى من المطابع.

- يقدم القالب المستخدم تشبيهات مع تلك المستخدمة حتى الآن لتصنيع أغطية الفلنجات المسطحة ، ولكنها أعلى وذات متطلبات أعلى على الدقة وجودة المواد. سمح تصميمها بختم الحاوية بأبعادها النهائية بما في ذلك الحافة ولكن بنهاية غير منتظمة على حافتها وكبيرة الحجم.

وعاء سجق مستطيل

- يتكون خط الإنتاج من:

- أ) مكبس رئيسي ، يجب أن يفي بالخصائص المذكورة بالفعل ، حيث تم ثقب الحاوية بدءًا من المواد المقطوعة إلى شرائط مع التغذية اليدوية والآلية لاحقًا.

- ب) مكبس إضافي يقوم بقطع المواد الزائدة عن الحافة ، تاركًا الجسم النهائي مع الحافة المقابلة.

- بعد سنوات – في النصف الثاني من القرن العشرين – تم تطوير القوالب القادرة على تنفيذ عمليتي الرسم والتشذيب بضغطة واحدة ، لكنها كانت أدوات صيانة متكررة ومعقدة وبالتالي لم تكن ناجحة تمامًا. على العكس من ذلك ، أصبح استخدام الأدوات المزدوجة واسع الانتشار – لكمة مزدوجة – قادرة على تثقيب حاويتين في كل ضربة ضغط ، والتوسع بمرور الوقت إلى عدد أكبر من اللكمات.

من خلال القدرة على الحصول على مواد ذات خصائص كافية ومع مكابس وأدوات مناسبة ، سرعان ما قدمت صناعة المعادن هذا النوع من الحاويات في القرن العشرين ، والتي كانت لها بعض المزايا عن سابقاتها مثل: تقليل مخاطر التسرب من خلال القضاء على إغلاق القاع ، البساطة في تصنيع المعدات ، التكنولوجيا البسيطة …

على العكس من ذلك ، كان لها أيضًا بعض القيود. كانت المواد والعمليات قادرة فقط على الوصول إلى ارتفاعات رسم تساوي تقريبًا نصف قطر الحاوية. أجبر هذا على تركيز استخدامه على القوارب الصغيرة ذات الارتفاع المنخفض. كما أن استخدام المواد الخام كان أقل.

ومع ذلك ، كانت العبوة الجديدة مفيدة للغاية لمجموعة معينة من المنتجات التي تباع في محتويات صغيرة: الأطعمة مثل الأسماك أو الفطائر ؛ استخدامات أخرى عامة مثل مستحضرات التجميل والصيدلة. لدرجة أنه لا يزال يستخدم حتى اليوم.

كانت معدلات الإنتاج العادية لهذا النوع من العبوات – ولا تزال – 60 ضربة / دقيقة من الضغط ، والتي يجب ضربها بعدد “اللكمات” التي يحتوي عليها القالب.

2º. – إغلاق الاحتكاك

تتضمن استخدامات معينة للحاويات الاستخدام الجزئي فقط للمنتج الذي تحتوي عليه ، ويجب أن تكون مصممة للحفاظ على الجزء الذي سيتم استهلاكه لاحقًا في حالة جيدة. بمعنى آخر ، يجب أن يكون من الممكن إغلاق الوعاء مرة أخرى. منطقيا ، يجب أن تكون منتجات لا تتحلل بمجرد فتحها خلال فترة زمنية. لنأخذ بعض الأمثلة: الحليب المجفف والزبدة والهلام في الطعام ؛ الشموع والدهانات والورنيشات في منتجات الاستخدام العام.

تشترك جميعها في أنها مصنوعة قبل التعليب وبالتالي لا تخضع الحاوية لأي معالجة تولد ضغطًا داخليًا.

علاوة على ذلك ، في جميع الحالات تقريبًا ، هناك حاجة إلى أداة – ملعقة وفرشاة – لاستخدامها.

لجميع هذه الشروط ، أعطى نوع من الحاويات إجابة مرضية ، والتي ضمن تلك المشمولة في نوع “الخطوط العامة” ، بدأ تصنيعها قريبًا جدًا من قبل صناعة المعادن. هذه حاويات مع إغلاق الاحتكاك أو تسمى أيضًا الضغط.

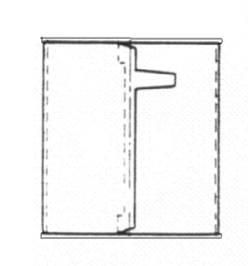

إنه قارب من أربع قطع. يمكن تعريف الجزء السفلي والجسم بأنه عادي أو عادي في الاستخدامات الأخرى ، لكن الغطاء ينقسم إلى عنصرين:

- أ) حلقة – أو حلقة – متصلة بالجسم بإغلاق عادي وبها ثقب مركزي كبير.

- ب) سدادة تناسب الفتحة الموجودة في الحلقة

مجموعة غطاء حلقة مع إغلاق احتكاك بسيط

يتطلب تركيب الغطاء على الحلقة جهدًا معينًا – أو ضغطًا – لأنه يلائمه بإحكام شديد. قوة الاحتكاك بين الاثنين تجعلهما متماسكين بقوة. من هذا المعنى تشتق اسمها.

ضمن نموذج التغليف هذا ، وفقًا لتصميم الجزء المتصل بين الحلقة والغطاء ، أدى ذلك إلى أنواع مختلفة من إغلاق الضغط.

في أقدمها ، يتم الاحتكاك على جدار عمودي واحد. تم تحديده من خلال الفتحة الموجودة في الحلقة ، والتي يبلغ ارتفاع التنورة عدة مليمترات ، والتي تم تركيب الجدار الخارجي للقابس عليها. كان هناك خطر فقدان الضيق ، لأن أي فشل أو عيب في هذا الجدار من شأنه أن يكسرها.

ومن ثم ، تم السعي إلى تحسينه مع الإغلاق المفاجئ المزدوج. في ذلك ، تكون منطقة الختم على شكل حرف “U” ، وبالتالي يوجد سطحان رأسيان يحتكان ببعضهما البعض ، وهما جداران “U”. لهذا ، يجب إعطاء كل من الحلقة والغطاء هذا الشكل. في الجزء السفلي من “U” لا يوجد اتصال بين الاثنين.

مجموعة غطاء الحلقة مع إغلاق مزدوج الاحتكاك

يتم إجراء هذين العنصرين في عدة عمليات في قوالب خاصة على المطابع ، اثنان على الأقل في كل حالة. بسبب الطي المزدوج للمادة ، يلزم أن تكون هي نفسها ذات الصلابة المنخفضة.

هناك مجموعة متنوعة من هذا النوع من الإغلاق حيث يتم توفير تحسين جديد ، يتكون من الحصول على سطح تعديل ثالث ، مما يؤدي إلى ظهور ما يسمى “الاحتكاك الثلاثي”. يتم إجراء هذا الإغلاق الثالث بإضافة نصف دائري إلى الغطاء ، متحدة المركز إلى “U” وقطرها أصغر منه. تم تضمين الحافة الداخلية للحلقة في نصف دائري. في بعض الأحيان ، لتحسين هذا التلامس الثالث ، يتم تطبيق حشية – مركب – على هذا النصف دائري بحيث يتم تضمين حافة الحلقة فيه ، مما يحقق ختمًا محكمًا تمامًا.

صورة فوتوغرافية

مثال على إغلاق الاحتكاك الثلاثي

كان اختراع إغلاق “الاحتكاك الثلاثي” متأخرًا عن الآخرين وحدث في الولايات المتحدة في منتصف القرن العشرين. هذا له بعض المزايا فيما يتعلق بالأنواع الأخرى ، بالإضافة إلى تحسين الإحكام ، مثل منع الحافة الفولاذية المكشوفة – بدون حماية القصدير – من الاتصال بالمنتج. بالنسبة للمنتجات التي تحتوي على الماء ، من المهم أنه يزيل إمكانية تكوين أكسيد الحديد ، والذي يمكن أن يفسد العرض.

يتكون البديل من الإغلاق الجزئي من وضع ختم ضمان تحت الحلقة. عادة ما يكون هذا الختم مصنوعًا من رقائق الألومنيوم وتتمثل مهمته في ضمان حرمة المنتج ، حيث إنه للوصول إليه من الضروري تمزيقه.

يشار إلى استخدامه للمحتوى الغذائي الذي ينطوي على مسؤولية صحية كبيرة مثل الحليب المجفف للأطفال ومنتجات النظام الغذائي.

هناك معدات خاصة تثقب الختم من ملف الألمنيوم وتدخله على الحلقة المصنعة مسبقًا. يتم وضع مجموعة الختم الدائري على الجسم عن طريق الإغلاق العادي ، على الرغم من أن الخياط يجب أن يكون لديه مغذي خاص لهذه العناصر.

كل هذه الأنواع من عمليات الإغلاق تزيد من سعر الحاوية بالنسبة للغطاء العادي لأسباب واضحة:

n زيادة استهلاك المواد الخام لأنها تمثل قطعة أو قطعتين إضافيتين.

n استخدام مواد خام باهظة الثمن بسبب صلابتها الخاصة

n تصنيع المكونات أكثر تعقيدًا – عدة عمليات – وبطيئة

ومع ذلك ، فإن مزاياها لبعض الاستخدامات واضحة لدرجة أن استخدامها على نطاق واسع.

لا يزال هناك نوع آخر من إغلاق الخاطف يختلف تمامًا عن الأنواع السابقة. هذا هو “إغلاق الخاطف الخارجي”. في ذلك ، تتم إزالة الحلقة ويتم تركيب القابس مباشرة فوق الجزء العلوي من الجسم.

في هذه الحالة ، يتم تقوية نهاية الجسم بشكل مناسب عن طريق طي حافته بشكل طبيعي نحو الداخل. بهذه الطريقة ، يتم تحقيق الصلابة الكافية للحفاظ على “الفم” الذي يتم تركيب الغطاء فوقه. يتكون الأخير من لوحة بسيطة مع تنورة خارجية تعمل كسطح إغلاق. في بعض الأحيان يتم ربط الغطاء والجسم بواسطة مفصلات.

يشار إلى استخدامه لاحتواء المنتجات التي لا تتطلب الختم ، مثل: الشوكولاتة والحلويات والمعجنات ، إلخ.

الغريب أن هذا النوع من الإغلاق هو الأول الذي تم استخدامه في صناعة الحاويات. في الواقع ، يعود تطبيقه الأول إلى القرن الثامن عشر ، قبل وقت طويل من اكتشاف نيكولاس أبيرت. تم استخدامه في علب الصفيح الصغيرة التي احتفظ بها الأرستقراطيون الإنجليز في جيب صدريةهم واحتوت على سمكة الراهب للاستنشاق.

3º. – نحاس

تتناسب الحاويات المعدنية مع استخدامات متعددة. بالإضافة إلى أكثرها شيوعًا مثل احتواء الأطعمة المصنعة أو المنتجات المنزلية أو المشروبات ، يتم استخدامها أيضًا كحاويات للسوائل.

ستكون إحدى المشكلات خارج هذا العمل هي البراميل ذات السعة الكبيرة ، والتي على الرغم من تشابه عملية تصنيعها ، إلا أن المواد الخام مختلفة وتخرج عن مسارنا. ولكن هناك رابط وسيط بين الحاويات والأسطوانات ، وهو إنتاج “النحاس” ، وهي أوعية ذات سعة معينة – بين واحد وعشرين لترًا تقريبًا – إذا دخلت بالكامل في هذا الأمر. فيها ، كل من المواد الخام ومعدات التصنيع جزء من صناعة المعادن.

مرافقها متنوعة للغاية. يتم استهلاكها في الأسواق مثل: زيوت التشحيم والزيوت النباتية للأغذية والمنتجات الكيماوية والدهانات والورنيشات للمهنيين والزيتون المعلب ، إلخ.

يمكن تصنيفها إلى مجموعتين كبيرتين:

- أ) نحاس مع فتحة كاملة. أساسا لتحتوي على لوحات. في نفوسهم ، يعمل الجزء العلوي كغطاء ، ويمكن فتحه دون تدميره ، مما يسمح باستخدامه لاحقًا. يترك هذا النوع من الفتحات الفم بالكامل من الجسم خاليًا ، مما يسمح بإدخال أداة مثل الأسطوانة أو فرشاة الدهان. تنقسم حافة الغطاء إلى عدد معين من الألسنة التي تعلق على الحافة الخارجية لفم الجسم ، مما يحقق ختمًا محكمًا بفضل استخدام مركب خاص – إسفنجي جدًا – يوضع على قناة من الغطاء في منطقة الإغلاق.

في التجارة يسمى هذا النوع من العبوات “دلاء” وهناك خطوط متخصصة لتصنيعها. شكلها الطبيعي هو شكل مخروط مبتور مقلوب ، مما يسمح لها بالتكدس داخل الأخرى عندما تكون فارغة. هذا يوفر مساحة كبيرة في التخزين والنقل ، وهو عامل مهم بسبب سعتها العالية. يتم تحقيق الشكل المخروطي المخروطي من خلال توسيع الجسم الذي تم تشكيله في البداية بشكل أسطواني. . يتم تزويد هذه الحاويات ، بسبب وزنها ، بمقبض للنقل. عادة ما تكون مصنوعة من سلك إلى بلاستيك ويتم تثبيتها على جانبي الجسم عن طريق دعامتين متعاكستين تسمى “المشمش”.

- ب) النحاس مع العنق. لعقد السوائل. فيها ، الغطاء ، الذي يشبه القاع والذي يتم توصيله بالجسم بإغلاق قياسي ، مزود برقبة يتم من خلالها سكب السائل الذي يحتوي عليه. هذا العنق مغلق بغطاء يتضمن أيضًا ختم ضمان.

هناك مجموعة كبيرة ومتنوعة من أنواع الرقبة: معدنية ، بلاستيكية ، مختلطة … وكذلك طرق مختلفة لتثبيتها على الغطاء: ملحومة ، ضغط … هذا الأخير يحدد نظام تعبئة وإغلاق الحاوية بواسطة المعبئ.

في حالة الأطواق المعدنية الملحومة ، يتم تسليم الحاوية بنفس مكانها ويتم تعبئتها من خلالها ، ثم تغطيتها بختم الغطاء. إنه إجراء يستخدم أقل وأقل.

صورة فوتوغرافية

نحاس مع العنق والمقبض

في حالة الحاويات ذات الأعناق البلاستيكية ، يتم تقديم خيارين بشكل شائع: أ)

يتم تسليم الحاوية بغطاء مثبت بالفعل برقبة في مكانه. في هذه الحالة ، يملأ المعبأ من الأسفل ويغلقه بواسطة آلة خياطة تقليدية. ب) يتم تزويد النحاس بالقاع والغطاء في مكانه بالفعل ، ولكن الأخير بدون عنق. يتم ملؤها من خلال الفتحة المخصصة لإيواء الرقبة ثم يتم تثبيتها عليها.

عادة ما تكون الأطواق البلاستيكية متداخلة ، بحيث يمكن جمعها عندما لا تكون قيد الاستخدام ، ولا تتجاوز حافة الإغلاق في هذا الوضع. يسمح ذلك بتكديس الحاويات دون أن يشكل العنق عقبة.

دائمًا ما يكون نحاس العنق مستطيل الشكل ، مما يوفر مساحة. يتم تزويدهم أيضًا بمقبض سلكي مثبت بواسطة مفصل ، مما يسمح لهم بالبقاء في وضع “الاستلقاء” ، مما يسهل التكديس.

يتبع تصنيع النحاس ذو العنق الأسلوب المعتاد في الحاويات الأخرى ، مع وجود خاص واحد فقط: 1) تحضير الحفرة لإيواءها. يتضمن ذلك عملية تثقيب إضافية على الغطاء بمجرد الانتهاء. 2º) لحام المقبض للغطاء ، والذي يتم بواسطة تقنية اللحام البقعي.

هناك أنواع أخرى من النحاس الأصفر لما سبق ، مثل تلك المصممة لاحتواء الزيتون ، والتي لها مقبض أو رقبة ، تغلق وتفتح مثل الحاوية العادية.

4th. – اغطية للزجاجات

أحد المنتجات المتخصصة للغاية في صناعة المعادن هو أغطية الزجاجات. لديهم مادة خام مشتركة مع التغليف ، لكن تصنيعهم مختلف تمامًا. يوجد داخل سوق أغطية الزجاجات والمرطبانات الزجاجية مجموعة كبيرة ومتنوعة ، وقد دخلت أنواع معينة في التاريخ بالفعل. دون التظاهر بالشمولية ، سنذكر بعضًا منها لا يزال قيد الاستخدام.

غطاء التاج : هو الأقدم ويعود إلى عام 1892. إنها “الشارات” الشعبية المستخدمة في زجاجات البيرة والمشروبات. في البداية يتكون من غلاف معدني به سلسلة من التمويجات وقرص من الفلين يعمل كمفصل مانع لتسرب المياه. في الوقت الحاضر ، تم استبدال الفلين بمركب مانع للتسرب ، وهو قريب من المركب المستخدم في إغلاق الحاويات.

نحاس مع العنق والمقبض

في حالة الحاويات ذات الأعناق البلاستيكية ، يتم تقديم خيارين بشكل شائع: أ)

يتم تسليم الحاوية بغطاء مثبت بالفعل برقبة في مكانه. في هذه الحالة ، يملأ المعبأ من الأسفل ويغلقه بواسطة آلة خياطة تقليدية. ب) يتم تزويد النحاس بالقاع والغطاء في مكانه بالفعل ، ولكن الأخير بدون عنق. يتم ملؤها من خلال الفتحة المخصصة لإيواء الرقبة ثم يتم تثبيتها عليها.

عادة ما تكون الأطواق البلاستيكية متداخلة ، بحيث يمكن جمعها عندما لا تكون قيد الاستخدام ، ولا تتجاوز حافة الإغلاق في هذا الوضع. يسمح ذلك بتكديس الحاويات دون أن يشكل العنق عقبة.

دائمًا ما يكون نحاس العنق مستطيل الشكل ، مما يوفر مساحة. يتم تزويدهم أيضًا بمقبض سلكي مثبت بواسطة مفصل ، مما يسمح لهم بالبقاء في وضع “الاستلقاء” ، مما يسهل التكديس.

يتبع تصنيع النحاس ذو العنق الأسلوب المعتاد في الحاويات الأخرى ، مع وجود خاص واحد فقط: 1) تحضير الحفرة لإيواءها. يتضمن ذلك عملية تثقيب إضافية على الغطاء بمجرد الانتهاء. 2º) لحام المقبض للغطاء ، والذي يتم بواسطة تقنية اللحام البقعي.

هناك أنواع أخرى من النحاس الأصفر لما سبق ، مثل تلك المصممة لاحتواء الزيتون ، والتي لها مقبض أو رقبة ، تغلق وتفتح مثل الحاوية العادية.

4th. – اغطية للزجاجات

أحد المنتجات المتخصصة للغاية في صناعة المعادن هو أغطية الزجاجات. لديهم مادة خام مشتركة مع التغليف ، لكن تصنيعهم مختلف تمامًا. يوجد داخل سوق أغطية الزجاجات والمرطبانات الزجاجية مجموعة كبيرة ومتنوعة ، وقد دخلت أنواع معينة في التاريخ بالفعل. دون التظاهر بالشمولية ، سنذكر بعضًا منها لا يزال قيد الاستخدام.

غطاء التاج : هو الأقدم ويعود إلى عام 1892. إنها “الشارات” الشعبية المستخدمة في زجاجات البيرة والمشروبات. في البداية يتكون من غلاف معدني به سلسلة من التمويجات وقرص من الفلين يعمل كمفصل مانع لتسرب المياه. في الوقت الحاضر ، تم استبدال الفلين بمركب مانع للتسرب ، وهو قريب من المركب المستخدم في إغلاق الحاويات.

قسم من سدادة التاج

كان غطاء التاج خطوة كبيرة في تعبئة المشروبات الغازية لأنه سمح – بالإضافة إلى تحقيق ختم محكم – لتسهيل أتمتة العمليات.

يتم تصنيعها على خطوط مكونة أساسًا من:

n مكبس متعدد الخرامات – خمسة عشر لكمة على الأقل – الذي يثقب الأصداف ويتغذى بألواح كاملة.

n فريق لتطبيق المطاط عن طريق حقن قطرة منه ، ثم تشكيله بالتكوين المناسب.

n فرن تجفيف مركب.

لقد عانى الغطاء التاجي من انخفاض كبير في الاستهلاك مع التوسع في علب المشروبات.

أغطية ملتوية

وهي عبارة عن أغطية مستديرة يبلغ قطرها عمومًا ما بين 35 إلى 110 ملم. مزودة بمسامير تسمح بتثبيتها على فم الفرنكات المزودة بخيوط.

أصبح التطور الأمريكي ، منذ “40” عامًا من القرن الماضي ، أكثر أنواع الإغلاق انتشارًا في عبوات زجاجية للمربى والمايونيز والصلصات وما إلى ذلك. كما أنها تستخدم للمعلبات الكلاسيكية مثل الخضروات والبقوليات والفواكه …

قسم من الغطاء الملتوي

تتكون هذه الأغطية بشكل أساسي من:

n لوحة مركزية مسطحة تقريبًا بها نتوء من الخارج لإيواء المجمع.

n خطأ عمودي.

n تجعيد داخلي عند حافة التنورة.

n سلسلة من المسامير – حسب التصميم والحجم – تتشكل على هذه الحافة.

n المنطقة – التي تتزامن مع فم الفرنك – التي يوضع عليها المركب

5º. – الهباء الجوي

يُعرَّف الهباء الجوي بأنه مجموعة من الجسيمات العالقة في غاز تسمى مادة دافعة. يمكن أن يحدث في الطبيعة ، على الرغم من أن الشيء الطبيعي هو أنه يتم الحصول عليه بشكل مصطنع. إنها طريقة مثالية لتطبيق رذاذ المنتج بالتساوي على أي سطح.

ابتكر النرويجي إريك روثيم طريقة توليدها باستخدام حاوية لأول مرة في عام 1929. تتكون الفكرة الأساسية من احتواء حاوية غاز مسال عالي الضغط ومشتت أو مذاب فيه منتج يكون المكون النشط أو المفيد. عندما تتلامس محتويات الحاوية مع الغلاف الجوي ، يكون هناك هروب في شكل غاز يتضمن المبدأ النشط في شكل جزيئات. تظل الحاوية دائمًا تحت ضغط داخلي ، نظرًا لاستهلاك الطور السائل ، يتبخر جزء من الغاز ، مما يجعل الضغط الداخلي ثابتًا عمليًا

لم يصل تطبيقه الضخم حتى الأربعينيات من القرن الماضي عندما تم تسويق استخدامه في أمريكا الشمالية بعد النجاح الذي تم إحرازه خلال الحرب العالمية الثانية حيث استخدمه الجيش الأمريكي لمكافحة الأمراض التي تسببها الحشرات في المحيط الهادئ .

كان أول تطبيق له هو المبيدات الحشرية ولكنه سرعان ما انتشر إلى طلاء اللك ومزيلات العرق وما إلى ذلك … في نهاية “السبعينيات” كان هناك جدل قوي في استخدامه ، حيث أن الوقود الدافع المستخدم عادة يتكون من ClFDs ، والتي هاجمت الطبقة الأوزون. غيرت الصناعة شيئًا فشيئًا التركيبات ، وألغت هذه الغازات واليوم تتمتع مرة أخرى بسمعة طيبة في المنزل والصيدلة والعطور …

يجب أن تكون الحاويات المستخدمة لاحتواء المنتجات المطبقة في شكل رذاذ مصممة لتحمل الضغوط الداخلية العالية. لهذا السبب ، فإن سُمك المعدن المستخدم أكبر مما هو عليه في حالات أخرى. يتم تزويد حاويات الأيروسول ، بالإضافة إلى الهيكل والقاع والغطاء ، بصمام مركب على الغطاء ، والذي ، عند تشغيله ، يسمح للمنتج – مزيج من الوقود والمكون النشط – بالهروب. تحتوي معظم الصمامات على “أنبوب صيد” يضمن أخذ المنتج من قاع الحاوية حيث توجد المرحلة السائلة ، والصمام محمي بغطاء بلاستيكي.

القيعان والأغطية ، لتحمل الضغط الداخلي بشكل كافٍ ، لها شكل غطاء كروي ، مقعر في حالة القاع ومحدب في الغطاء ، وهو ما يسمى بالتالي قبة أو كوب أو مخروط. يوجد في وسطها فتحة مثبت عليها الصمام. هناك مجموعة متنوعة من أنواع الصمامات التي تتكيف مع خصائص المنتج وطريقة استخدامه.

الصور

حاوية الأيروسول

يجب أن يكون للأجسام وصلات ملحومة عالية الجودة لضمان مقاومتها للضغط الداخلي بالإضافة إلى إحكامها. لهذا السبب بالتحديد ، قبل أن يصبح استخدام اللحام الكهربائي عامًا ، تم استخدام نوع خاص من اللحام الملحوم بسبيكة من الصفيح والقصدير ، مخصص لهذا النوع من الحاويات ، حيث تم تبديل الأقسام المتداخلة مع أقسام أخرى مجعدة – مخيط -.

عادةً ما يكون قطر حاويات الأيروسول المصنوعة من الصفيح المقصدى منخفضًا في نهاياتها ، بحيث يتم محاذاة بقية الحاويات بمجرد الانتهاء من إغلاق القبة والقبة. هذا يجعل المظهر العام للحاوية أكثر جاذبية ، مثل تلك التي تنتج عن البثق في الألومنيوم.

III.- التقنيات الجديدة

أخيرًا ، في هذا الفصل الأخير سنتناول أنواع العبوات التي تم تطويرها في الثلث الأخير من القرن الماضي والتي تُستخدم الآن على نطاق واسع. يتم تصنيعها بتقنيات معقدة وتمثل الوجه الشاب لهذا القطاع ، مما سيسمح له بمواصلة العمل فيه لعقود قادمة ، حتى تجعلها التطورات الجديدة عتيقة مرة أخرى.

1º.- اللحام الكهربائي

لقد رأينا بالفعل في الفصول السابقة كيف بدأ النظام الطبيعي طوال القرن العشرين في لحام اللحام الجانبي للأجسام ، لحام سبائك الرصاص والقصدير ، موضع تساؤل جاد من قبل السلطات الصحية بسبب مساهمته بالرصاص. في الغذاء على مر السنين ” 60 “. هذا المعدن سام ويصعب التخلص منه من قبل جسم الإنسان. سرعان ما أصبح حظر الاستخدامات الغذائية لهذه التقنية عامًا في معظم البلدان ، حيث تم استبداله باللحام الكهربائي.

كان اللحام النقطي الكهربائي أسلوبًا شائعًا في الصناعة بشكل عام وقد وجد بالفعل بعض التطبيقات في تصنيع الحاويات ، خاصة في تلك المخصصة للاستخدام الصناعي ، مثل لحام خط اللحام للبراميل ذات السعة الكبيرة. ، المقابض الملحومة وعلب الطلاء أصحاب ، إلخ. لنلقِ نظرة على أساسيات هذه التقنية.

في اللحام الكهربائي ، يتم الحصول على نقطة اللحام بين جزأين معدنيين دون أي مساهمة خارجية بخلاف مرور تيار مكثف عبر هذه الأجزاء عند النقطة المذكورة. يتم إنتاج طاقة اللحام من خلال المقاومة التي تعارضها المادة لمرور هذا التيار عند تلك النقطة. يتم تحقيق خط اللحام المستمر عن طريق سلسلة من النقاط التي تحدث بين جزأين معدنيين ، تحت ضغط قطبين دائريين ، يتم تحريكهما بواسطة حركة الدوران. المبادئ الأساسية للحام الكهربائي واردة في قانون أوم (I = V / R) وقانون جول ، الذي يحدد كمية الحرارة المنتجة. في حالة وجود تيار متناوب ، يولد كل تغيير في التردد نقطتي لحام ، واحدة لكل شبه جيبية ، ومن هنا تأتي الحاجة إلى زيادة تردد هذا التيار قدر الإمكان ، لتصل إلى 500 هرتز.

في البداية ، سمحت التطبيقات الأولى القائمة على أقطاب نحاسية ثابتة بمعدل عمل منخفض. نظرًا لانخفاض درجة حرارة انصهار القصدير ، فقد تسبب في طلاء هذه الأقطاب الكهربائية بهذا المعدن بعد عدة دورات ، مما أدى إلى تغيير ظروف العمل. بدأت شركة سويسرية (سودرونيك) في تصنيع الآلات التي كانت ستوفر الحل الأمثل لهذه المشاكل. تأسست في عام 1953 في بلدة بالقرب من زيورخ ، بدأت Soudronic في بناء آلات لحام يدوية بسيطة للغاية ، والتي حلت مشكلة تلوث الأقطاب الكهربائية ، وجعلها تتجدد باستمرار ، وذلك باستخدام سلك نحاسي تم نقله في نفس الوقت السرعة كالحاوية المراد لحامها. كان النجاح كليًا وفي غضون سنوات قليلة ، تحسنت التقنية كثيرًا ، مما سمح بوضع معدات في السوق قادرة على العمل بنفس سرعة “صانعي الأجسام” القدامى ، بل وحتى تجاوزها. أصبحت Soudronic رائدة عالمياً في هذا التغيير التكنولوجي ، مستندة في سياستها على جهد كبير في البحث والتطوير ، مما أدى إلى تسجيل براءات الاختراع لعدد من المستجدات والتحسينات ، والتي أحدثت ثورة في تقنية تشكيل الجسم للحاويات المعدنية.

تفاصيل اللحام الكهربائي

مزايا هذه التقنية الجديدة مقارنة بالمزايا السابقة عديدة:

– تقليل استهلاك المواد الخام. تم تقليل التطور اللازم للهيئات بمقدار 6 مم على الأقل.

– تقليل احتياطيات الطباعة الحجرية والورنيش ، مما يحسن طريقة عرض الحاوية

– التخلص من المعادن السامة (الرصاص)

– تحسين المقاومة الميكانيكية للمفصل (خط التماس الجانبي)

– تسهيل العمليات اللاحقة مثل تطويق الجثث.

– تحسين الغطاء وإغلاق القاع بتقليل سماكة المعدن في منطقة المفصل.

في الوقت الحاضر ، حلت هذه التقنية محل كل تلك المستخدمة سابقًا وهي التقنية العامة في تصنيع الحاويات المكونة من ثلاث قطع.

2º. – أغطية سهلة الفتح

إن فكرة تسهيل فتح الحاوية دون الحاجة إلى اللجوء إلى فتاحة العلب النموذجية ليست جديدة. تعود أسلافها إلى سنوات عديدة مضت مع استخدام الأغطية التي فضلت الفتح بطريقة ما مثل نوع “decollage” ، وهي حاويات ذات فتحة جانبية عن طريق لسان على الجسم (“اللحم البقري” النموذجي) ، الفتحة “النرويجية”. “،” بوكس باند “(فتح جانبي بشريط) وغيرها. لقد تعاملنا بالفعل مع معظمهم من قبل. مع وصول هذا النوع الجديد من الأغطية إلى السوق ، تم تطوير التصميمات التي لا علاقة لها بهذه الأغطية ، وفي جميع الحالات تلغي استخدام أي أداة مساعدة.

كان ذلك في عام 1959 ، عندما كان في دايتون – أمريكا الشمالية – إرني فرايز ، وهو فني سابق في شركة Alcoa ، ومتذوق جيد لخصائص الألمنيوم وخبير في الختم ، وكان أول نموذج أولي للأغطية سهلة الفتح جاهزًا. الإصدارات الصناعية الأولى هي قدم إلى “الستينيات” ويتطور بسرعة.

كانت الفكرة الأساسية هي عمل شق على الوجه الخارجي للغطاء يحدد مساحة منه والتي ستؤتي ثمارها عند الفتح. لتمزيق هذه المنطقة ، تم دمج حلقة في الغطاء – مثبتة به عن طريق برشام مصنوع من نفس مادة الغطاء – الذي يحتوي على منطقة مدببة في نهايته – تسمى الأنف – والتي كانت عندما مرفوعة ، تدفع المنطقة إلى الأسفل ، تضعف مسببة تمزقها. كان شكل الفتحة من حيث المبدأ على شكل قطرة ماء وصمم لإفراغ السوائل ، واحتلال جزء صغير فقط من السطح الكلي.

الصور

تصميم غطاء المشروبات البدائي

شيئًا فشيئًا وعلى مدى عدة سنوات بدأ استخدامه في المشروبات مثل الكولا والبيرة ، وحقق أخيرًا نجاحًا تامًا.

سرعان ما تم التفكير في نوع مختلف منه يسمح بفتح السطح بالكامل المخصص للطعام. مزقت التصميمات المبكرة اللوحة الدائرية على شكل شريط في تكوين حلزوني. كان الشق بالعين المجردة يشبه ثلاث “سي” متحدة المركز ، والتي عند فصلها تظهر مظهر “ذيل خنزير”. بمرور الوقت تم استبداله بواحد أبسط مع شق محيطي.

قدمت العديد من الشركات الأمريكية بسرعة أدوات ومعدات مناسبة لتصنيع الأغطية سهلة الفتح. تطلبت الأدوات تصميمًا ودقة عالية جدًا. للعمل معهم ، كانت هناك حاجة إلى مكابس موثوقة للغاية. كانت المواد المستخدمة في الولايات المتحدة – ولا تزال – من الألمنيوم ، وهو أمر منطقي في بلد تكون الطاقة فيه رخيصة. أوروبا ، حيث الطاقة باهظة الثمن ، سرعان ما تحولت إلى الصفيح المقصدري في حالة الانفتاح الكامل. تضمن هذا إعادة صياغة المعدات والأدوات ، وهو أمر معقد للغاية. بالإضافة إلى ذلك ، طبق هذه التقنية على الأغطية غير المستديرة (المستطيلة والبيضاوية) لسوق السمك.

كان الغطاء سهل الفتح يكتسب السوق بأمان. اليوم 100٪ من علب المشروبات تستخدم هذه الأغطية وكذلك نسبة عالية جدًا من عبوات الطعام.

3º.- حاويات DRD

قدمت حاويات النقانق قيودًا خطيرة على ارتفاعها المنخفض ، كما علقنا بالفعل. لهذا السبب ، فإن أسواق الاستهلاك الجماعي للأغذية المعلبة ، والتي تستخدم تقليديًا أشكالًا أعلى – على سبيل المثال “1/2 كجم” – لم تكن في متناولها.

في بداية الثلث الأخير من القرن العشرين ، كانت جودة الفولاذ الأساسي المستخدم في الصفيح المقصدري ، فضلاً عن دقة الأدوات والمعدات ، في المستوى المناسب لتكون قادرة على تطوير تقنية رسم جديدة تسمح للتغلب على حاجز العمق الضحل للحاوية. استندت هذه التقنية إلى جعل الحشو خطوة بخطوة ، أي بطريقة متداخلة. في كل خطوة يتم تقليل القطر وزيادة ارتفاع القطعة التي تم الحصول عليها في الخطوة السابقة. كانت تقنية النقش المتتالية هذه تسمى “embutición-rembutición” مع الأخذ في الاعتبار “DRD” من هذا الاسم المعبر عنه باللغة الإنجليزية.

يتم التصنيع في مكابس من نوع طاولة متعددة المحطات أو نقل أو دائرية. عادة ما يتم تغذية المواد من الملف. عادة ما تكون عمليات الضغط العادية:

– قرص مسطح مقطوع من الملف

– أول رسم تخطيطي من القرص المسطح

– الرسم الثاني – المزيد – للوصول إلى القطر والارتفاع المطلوبين

– التكوين السفلي للحاوية

بعد ذلك ، يتم قطع المادة غير المنتظمة من حافة الحاوية وتشكيل الحافة عليها. يمكن أيضًا تطويق جسمك واختباره وما إلى ذلك.

الصور

بسبب التشوه الكبير الذي تتعرض له المادة ، لا يمكن طباعتها بالحجر بشكل مسطح ، على الرغم من إمكانية تلميعها بالورنيش ، على الرغم من أنه من الممكن تزيينها بعد تشكيلها أو لصقها. نظرًا لارتفاع تكلفة تركيبات الطباعة الحجرية على الحاويات ذات الأشكال ونقص تنوعها ، فإن الحل الأكثر انتشارًا هو وضع الملصقات. هذا النوع من العبوات قادر على تحمل كل من الفراغ والضغط الداخلي الزائد حيث تحافظ الجدران على سمك قريب جدًا من السماكة الأولية وهي مصممة للأطعمة التي تتطلب عملية تعقيم.

اختراق السوق لهذا النوع من التعبئة والتغليف حسب البلد غير متكافئ. وبالتالي ، فهي مهمة في الولايات المتحدة وأوروبا الوسطى بينما هي هامشية في منطقة البحر الأبيض المتوسط. السبب ليس فقط في التكلفة العالية للتركيب ، ولكن أيضًا في قلة المرونة لتغيير التنسيق. لذلك ، يتم تبريره فقط للتشغيلات الكبيرة ذات الأحجام الشائعة جدًا التي لها تطبيقات في أسواق مختلفة أو ضخمة جدًا.

4th. – DWI التعبئة والتغليف

النوع الثاني من الحاويات المكونة من قطعتين بارتفاع معين هي تلك المصنوعة بتقنية DWI. تأتي هذه الاختصارات من الكلمات الإنجليزية “النقانق ، الكي المشدود” ، التي تحدد العملية المتبعة في تصنيعها.

في هذه الحالة ، تكون العملية الأولى هي الرسم البسيط لـ “كوب” بارتفاع وقطر صغيرين أكبر من الأخير. للقيام بذلك ، يبدأ الملف ويتم تنفيذ العملية في مكبس متعدد الخرامات. في ما يلي يتم إخضاعها لسلسلة من عمليات الشد والكي حتى الوصول إلى الشكل النهائي. يتم إجراء عملية الشد والكي هذه في آلة خاصة – تسمى آلة تصنيع الجسم السابقة أو “Bodymaker” ، في ذكرى الآلة الأصلية المكونة من ثلاث قطع. لتحقيق شد المادة ، يتم تمرير “الكوب” – مدفوعًا بواسطة مغزل داخلي – عبر سلسلة من الحلقات ، كل منها قطرها أصغر قليلاً من سابقتها ، مما يتسبب في تصفيح المعدن بواجهة خارجية .

هذا يحقق جدارًا رقيقًا جدًا مع الاستخدام الأمثل للمادة. تحقق هذه التقنية أن السماكة المتبقية لجدران الحاوية أقل من ثلث قيمتها الأصلية. على العكس من ذلك ، يظل سمك القاع دون تغيير عمليًا. إنها مصممة لتحمل الضغط الداخلي فقط وهي علب مشروبات نموذجية في السوق اليوم.

الصور

المرافق معقدة للغاية ومتخصصة ، ولا تتمتع بأي مرونة ، لذا فهي مخصصة لتصنيع حاوية بحجم واحد. هذا هو دائمًا ما يستخدم للمشروبات ، 33 سل. السعة والقطر الاسمي 65 ملم. جميع الحاويات المستخدمة في هذا السوق مطبوعة بالطباعة الحجرية ، وهي عملية يتم إجراؤها بعد التشكيل وبعد الغسيل الشديد لإزالة مادة التشحيم المستخدمة بالضرورة لعملية التمدد والكي. تعتبر المشروبات المعبأة ، وخاصة الكولا ، شديدة العدوانية تجاه المعدن ، ولهذا السبب يلزم طلاء داخلي مثالي – طبقتان – في نهاية عملية التصنيع.

عبوات DWI هي الحكيم الجديد الذي جلب القوة للصناعة عندما بدا محكومًا عليها بالضعف.

0 Comments