イントロダクション

容器の幾何学的形状として最も古典的なのは円筒形であり、また最も簡単に作ることができる。 しかし、ある製品が長方形、楕円形、台形など、他の異なる形状で販売されることは非常によくあります。 また、円形の底と蓋を持つ容器も要求されるが、切頭円錐形、外角錐形、立方体など、異なるボディデザインを持つものもある。 後者の場合、論理的には本体の非円筒形状は両端に影響を与えず、蓋と底を取り付けるために円筒形状を維持し続ける。 このようなパッケージの一例を図1に示す。

図1:膨張によって得られた立方体の中心部を持つ円筒形のエンドコンテナ。

パッケージメーカーにとって、非円筒形の缶を作る場合、缶胴を成形するための最適なプロセスを決定する必要がある。 あらゆるものがそうであるように、最も一般的な角型容器が最初に生産されて以来、今日に至るまで、より良い品質結果とより高い生産速度を達成するために原始的なソリューションが進化してきた。 現在では、各社が製造するさまざまな機器が市場に出回っており、様々な選択肢から選ぶことができます。

成形手順

ここでは、直方体の容器を製造することを想定して、最も一般的なものを説明する。

第1法

最も古い手順は、自動または手動の折り畳み機を使用し、それを使って、容器の平坦な展開から始めて、長方形または正方形の場合は容器の四辺を作り、四隅を目的の半径に湾曲させることからなる。 また、四隅を平行でないように折って、例えばピラミッドの幹など、任意の形状を予め作っておくことも可能である。 従来の小型プレスブレーキで作業するには、適切な半径のベンディングローラーの寸法を決め、平らなボディを置くための長い供給テーブルを置き(機械にない場合)、各コーナーの曲げ状況におけるボディの位置を区切るためにこのテーブルに低いストップを置くなど、適切に準備する必要があります。

ボディーの端は、ジョイントのオーバーラップのために少し余白を残しておく必要があります。 通常、手持ちの溶接機を使って、コーナーやその付近で行われる。 昔はこの作業を手動のアグラファイドラで行い、錫のハンダゴテで接合していた。 写真2には、この作業方法に有効な手動プレスブレーキと溶接機が写っています。

図2:直方体の製造に必要な最低限の基本装置

. この方法は非常に時間がかかるため、現在ではほとんど使われていませんが、小規模な作品であれば最も安価に導入することができます。 中古品でも良いものはあります。

2位:メソッド

現在、最も広く使われている。 これは、希望する形状の容器の胴体と同じ展開と高さを持つ円筒形の胴体を製造するものです。 この目的のために、従来の電気溶接機が使用され、市場に多く出回っているが、溶接の重なり損失は、その後の拡張を容易にするために、できるだけ小さくする必要があり、非常に厚い溶接シームは、変形に対して過剰な抵抗となるためである。 実際には、その後の膨張で素材がわずかに伸びるため、円筒の展開度は直方体容器の理論展開度よりもいくらか小さくなければ得られない。 このシステムで製造された非円筒形容器の胴体部の展開図と高さの計算方法は、作品をご覧ください。

直方体または非円筒形容器の寸法の決定

この円筒形のボディを、エキスパンドマシンという特殊な機械を使って、直方体やその他の形状に変形させるのである。 市場には、さまざまなメーカーによるさまざまなタイプがあり、そのデザインはかなり異なることがあります。

当初、これらの機械は2つのグループに分類される。

1º. – 体の形状を段階的に変化させるもので、円筒形の構成から、中間的な外観を連続的に、つまり一工程で所望の形状にするもの。

2位 – この変革を素早く実行するもの。

1º – プログレッシブエキスパンダー。

溶接機のすぐ後ろに配置されています。 両者の接続には小型のマグネットコンベアを採用し、容器本体の不動性を確保することで、溶接線が回転したり位置が変わったりすることがないようにしています。 機械自体が一種の通路のようなもので、構成されています。

– 円形から長方形へと断面が徐々に変化するインナーラストで、その上を容器がスライドする。

– 一連の外部駆動用ローラーで、最後にボディを変形させて作用させる。

このタイプの膨張タンクの内観を写真No.3に示す。

図3: プログレッシブエキスパンダーの詳細

サイドシームの内側をニスで保護する必要がある場合、溶接機からこの機械にニス塗布パイプを通し、ボディを拡げた後にニスを塗布して硬化させる必要があります。 写真No.4は、同様の機械の全体図である。

図4: プログレッシブエキスパンダーの概要

2º. – 急速膨張機または瞬時膨張機。

このタイプは、基本的に構成されています。

– 円筒体供給装置。

– 特定の位置にある溶接オリエンテーション・ヘッド

– 拡張ヘッドです。

– 改革された本体のダウンロード

従来タイプに比べ、溶接機から離れた場所に設置することが可能です。 膨張機で容器が十分に冷えていれば、あらかじめニスでウエルドを保護することも可能です。

このタイプの機械は作業速度が低いため、ある程度の生産速度が必要で、生産するパックの形状がそれほど大きくない場合は、ダブルマシン、つまり2組のツインヘッドを並列に備えた機械が使用される。

– ボディ給電方式。

コンテナが水平に機械に入る場合、通常は頭上のケーブルコンベヤからボディをピックアップする単純な重力落下式である。 ダブルマシンの場合、ボディの供給と排出を2通り行う必要があるため、入口でボディ分割機、出口で再グループ化する必要がある。 その一例を写真No.5に示す。

図5:自動二重展開装置。

– 溶接方向ヘッド。

長方形のような非円形の容器の場合、側面のシームの電気溶接は常に同じ場所に配置し、4面とも同じになるようにしなければならず、側面が石版印刷されている場合はなおさらである。 この場合、溶接機と拡管機の間の経路で本体が移動するため、溶接物はランダムな配置で機械に到着する。 横長の円筒形のヘッドでジョイントの位置を固定し、本体を高速回転させ、ジョイントが適切な位置に来たところで停止させる仕組みになっています。 シーム位置の検出には、フォトセル、機械式など、溶接の種類によって異なる外部精密センサーを使用します。

写真6枚目の左側には、溶接用オリエンテーションヘッドが写っている。 ボディは、プッシャーアームによって駆動される供給システムからピックアップされたクレードルからオリエンテーションヘッドに供給されます。 向きを整えたボディは、ヘッドに導入した時と同じクレードルに乗せ、そこからクレードルを交互に動かすことで、次のヘッドの前に移動します。 体が動かないように、軟磁性体によって固定する。

図6:オリエンテーションとエクスパンションヘッド

– 拡張ヘッド。

クレードルから押し出された配向した円筒体を受け取り、目的のシルエットに変形させる。 容器の新しい形状を永久に保持するためには、金属に弾性限界を超える応力をかける必要がある。

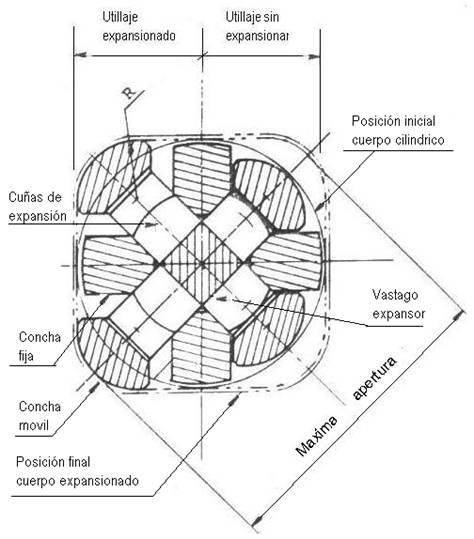

このヘッドは、ボディの撮影場所に近い部分が、固定された部分と、ボディを挿入したときに移動・拡張する部分とで構成されています。 可動部が最大ストロークに達したとき、ヘッド部の展開とボディの最終形状の外周が一致する。

写真6では、手前にエキスパンションヘッドが見えるが、これは角型容器用の金型である。 つまり、角が丸い長方形の小さい方の辺は、展開した本体の小さい方の辺の寸法と一致し、工具の格納位置での大きい方の辺は、本体の大きい方の辺より小さくなっています。 これにより、本体を円筒形のスタートポジションにスムーズに挿入することができます。 そして、金型の大きい方の面が容器の希望する値に達するまで、上部(シェル)が上方に移動します。

シェルの動きは、傾斜面を備えた工具の軸上を交互に動く水平拡大ロッドの作用によって行われ、シェル内に配置された他のもの(拡大ウェッジ)に作用し、出発点への復帰はスプリングの作用で行われる。

容器の所望の形状により、この工具の設計は様々であるが、一般に上記の原理を用い、例えば、角型キャニスター用の膨張ヘッドの断面を図7に示す。 この場合、四隅と同じ位置に4つの可動式シェルがあり、中央の拡張ロッドが作用する拡張ウェッジによって押し開かれる。 4つの面の中心には4つの固定シェルが配置され、円筒状に送り出されたボディを初期にセンタリングします。

図7:エクスパンションヘッド断面図

– ダウンロードする

新しい形状に変形したボディは、エクストラクタアームによってヘッドから取り外され、アンロードクレードルに収納されます。 これを搬送装置で次の機械に搬送する。 エクスパンショナドータがダブルになると、両方のパーツの生産を1本のトラックにまとめなければならない。

このタイプの急速膨張機は、容器本体を垂直にした状態でも動作します。 このオプションでは、拡張ヘッドを吊り下げ、上下動するプレートによって容器を下方から挿入します。

また、3つ目のヘッドを持つ機械もあり、こちらは一度拡げたボディーの面を平らにする、つまり補強用のリブやファセットをつけるのが役目である。 これにはいくつかの効果があります。

– 膨張の際、金属が弾性限界を超えると、本体の大きな面に不規則なうねりや変形が発生し、容器の外観が悪くなることがよくあります。 この神経は、これらの変形を解消するものです。

– このリブは、通常、高さ方向に配置され、大きな側面にのみ配置され、容器の胴体に強度を与えている。

小型パッケージでは、この第3のヘッドは必要ありません。 左右の外側から内側に向かってスタンプを押す複合的な仕組みで機能します。

また、非円筒形容器の製造技術は、塗料などの工業用容器として広く使われている切頭円錐形容器の製造にも応用されている。 この容器には様々なタイプの栓が使われており、いわゆる「ペール缶」タイプが最も一般的です。

膨張技術では、円筒形よりもやや厚く、硬度の低い金属を使用する必要がある。

0コメント