1. はじめに

このドキュメントでは、金属暴露(Metal Exposure – ME)と、MEに関連するアルミニウム缶の製造プロセスの全段階におけるリスクマップについて説明します。

金属暴露は、缶の寿命を決定する変数であり、その制限は缶に充填される製品の種類によって異なります。

ME変数は制御が最も複雑です。プロセスの各段階がMEの測定値に影響を与える可能性があるためです。換気システムや屋根の漏れなどの外部要因でさえ、MEの結果に問題を引き起こす可能性があります。

このドキュメントの目的は、缶の製造プロセスの各段階に関連するリスクの概要を提供し、金属暴露の測定値に影響を与える可能性のある要因を明らかにすることです。

缶の製造プロセスに慣れていないが、アルミニウム缶の製造について学びたい読者には、YouTubeで次のビデオを見ることをお勧めします。

- HOW IT’S MADE: ALUMINUM CANS

- The Ingenious Design of the Aluminum Beverage Cans

- Manual of the World: How the Aluminum Can is made

2. 金属暴露の主な原因

金属暴露は、通常、次の理由により、ワニスが缶の内側の金属を完全に覆わない場合に発生します。

- 洗浄プロセス中に塩、汚れ、または油の残留物が適切に除去されない。

- コーティングが困難な金属の応力領域。

- 不適切な塗布パラメータによる内側ワニス膜の厚さの不均一。

- 塗布中のワニスまたは缶の温度が適切な範囲外。

- 製造中に缶の内部に接触する物体によって引き起こされる損傷。

著者の見解では、MEの制御に問題が発生する可能性のあるプロセスの重要な段階があります。

3. 環境

環境に関連する金属暴露のリスク:

- ワニス塗布中の過度の周囲温度。周囲温度を26 °C未満に維持することをお勧めします。

- 屋根または換気システムからの漏れにより、コンベヤーでの移動中に汚染物質が缶に入る可能性があります。

- フロントエンドからの油ミストがバックエンドに移動し、凝縮して缶の中に落ちたり、エアテーブル、シングルフィラー、またはトンネルトラックのブロワーによって吸い込まれたりする可能性があります。

- オペレーターが誤って取り扱うと、洗浄機またはワニス塗布前に缶が転倒し、ネック壁の汚染を引き起こす可能性があります。

- 缶の内部の空気の堆積物、またはエアコンベヤーのフィルターの損傷または取り外しによる粉塵の蓄積。

アルミニウム缶の製造プロセスには、衛生的な環境、制御された湿度と温度が必要です。したがって、工業地域内の換気システムへの注意、オペレーターによる衛生慣行の遵守、およびこぼれや汚染を防ぐためのコンベヤーの保護(特に洗浄プロセス後)は、重要な管理段階です。

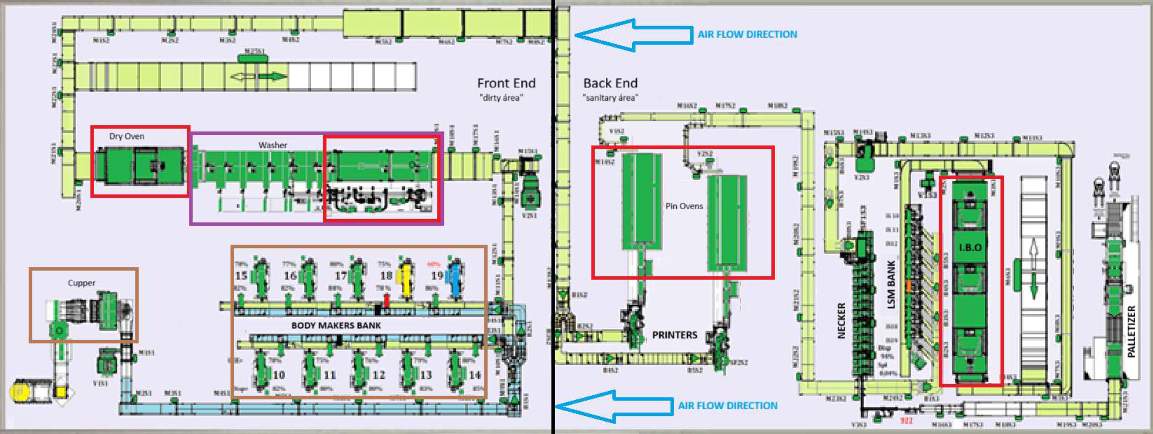

缶の製造工場は、フロントエンドとバックエンドの2つの明確に区別された生産ゾーンに分かれています。

フロントエンドは通常、カッパーおよびボディメーカーのプロセスからの油ミスト、およびウォッシャーの噴霧ノズルによって生成される水ミストが多いため、最も汚染されたゾーンです。抽出システムが適切に設計されていない場合、この状況は問題を引き起こす可能性があります。さらに、ウォッシャードライオーブンとプレウォッシュの段階は、環境に追加の熱を加えます。

バックエンドには、より高い衛生基準が必要です。エアテーブル、フィルター付きブロワー、真空リフターによる清浄な空気の維持など、環境管理対策は、汚染のリスクを最小限に抑えるために不可欠です。ピンオーブンとI.B.O.によって生成される熱は、周囲温度の変化とともに、ワニスの塗布に悪影響を与える可能性があります。

製造エリアに存在する粉塵粒子は、缶の内部に堆積し、金属暴露(ME)の測定値に潜在的な影響を与える可能性があります。

したがって、MEの管理は、特に温度、湿度、および清浄度に関連する製造環境の効果的な管理から始まります。適切に設計された換気システムは重要な役割を果たし、正の空気圧、適切な給気(エアメイクアップ)、およびバランスの取れた抽出フローを維持することの重要性を強調しています。

最適な環境条件は、1時間あたり少なくとも15回の換気回数で達成されます。抽出ファンと供給ファンの戦略的な配置は、過剰な熱とミストを除去し、バックエンドからフロントエンドへの空気の流れを促進し、缶の清浄度を維持するのに役立ちます。

同様に、ウォッシャーの後に配置されたマットトップコンベヤーは、サンプル採取を容易にするのに十分な高さで覆われた状態に保つことをお勧めします。追加のガイダンスについては、対応する図を参照してください。

図に示されている赤い長方形は、熱を効果的に除去するために、抽出ファンの設置に適した場所を示しています。

茶色の長方形は、油ミストの濃度が高いゾーンの上に配置されているため、油の凝縮に特に注意が必要な抽出ファンに適した領域を示しています。

紫色の長方形は、ウォッシャーの上に配置されており、水ミストと油ミストの両方にさらされることが予想されます。したがって、このゾーンに設置された抽出ファンには、ウォッシャーへの液滴を防ぐために、凝縮に対する適切な保護を含める必要があります。

金属暴露リスクマップ – 3ページ

2025年12月

換気システムの設計を担当する企業が、これらの考慮事項を計画に組み込むことが不可欠です。

追加の推奨事項

- フィルター処理された(G3)補充空気のみを使用し、水平方向の吹き込みを優先します。

- 屋根のファンに防滴システムが装備されていることを確認し、激しい雨の期間中の漏れを防ぎます。

- ホットゾーン、特にオーブンの近くで、空気の入れ替え率と新鮮な空気の量を増やします。

- すべての真空リフターには、プラントの外部に導かれるダクト付き抽出システムが必要であり、その空気流量は、内部の正圧を維持するために必要な総新鮮空気の計算に含める必要があります。

- 真空リフター(カッパーおよびボディメーカー)に、ミストセパレーターと液体回収システムを装備して適切に処理し、可能な場合は外部への抽出を行います。

- 漏れを修正し、最適なパフォーマンスを確保するために、屋根と換気システムの定期的なメンテナンスを実施します。これらは、適切な環境条件を維持するための重要な側面です。

- 外部アクセスドアを閉じたままにし、生産エリアの気密性を維持するなど、厳格な運用慣行を維持します。これにより、内部圧力が上昇し、粉塵の侵入を防ぎ、床からコンベヤーへの缶の戻りを禁止します。

全体として、これらの対策は、プラントの換気システムと環境管理の有効性と信頼性に貢献します。

4. 輸送システム – 汚染のリスクを回避するための推奨事項

すべてのエアテーブル、トンネルトラック、およびシングルフィラーで、フィルターの定期的な交換のためのルーチン手順を実装する必要があります。

エアテーブルを設計する際には、ピンオーブンとインサイドスプレーの間に配置された、ワニスの塗布前に缶の温度が26 °Cを超えないように考慮する必要があります。同様に、コンベヤーの設計では、ラインの変調と缶の冷却を容易にするために、少なくとも1,5分の蓄積を可能にする必要があります。

ウォッシャーへの入口コンベヤーの設計は重要です。洗浄プロセス中に転倒した缶は、さまざまな段階からのMEに関連する汚染の問題、または他の缶へのこぼれ、および装飾された缶の複雑さを引き起こす可能性があります。適切に形成されたパッケージを保証することが不可欠です。そのため、パッケージの形成を制御できる3つのテーブルに十分な長さを設け、これらのテーブルの前に真空転送システムを含めて、ウォッシャーに入る前に転倒した缶を除去することをお勧めします。

低摩擦ベルト、ブルーアセタールマイクロピッチなどの使用は、缶が適切にスライドし、適切なパッケージを形成するのに役立ちます。ウォッシャーの入口と出口の両方でライン制御をサポートするために、コンベヤーの変調の適切なプログラムを維持することが不可欠です。

ウォッシャーの下流に配置されたすべてのコンベヤーには、洗浄済みの缶の汚染を防ぐために、カバーを装備する必要があります。サンプリングと検査のために簡単に取り外せるように、カバーと缶の上部の間に適切なクリアランスを確保する必要があります。これらのカバーは、潜在的な漏れや洗浄済みの缶に侵入する可能性のある残留物からの汚染から保護します。

5. 圧縮空気システム – 汚染のリスクを回避するための推奨事項

通常、製造工場には2種類の圧縮空気システムが含まれています。

- 高圧および低流量。これは、通常80〜100 psiで動作する高圧コレクターを介して生産機械に電力を供給します。

- 低圧および高流量。通常40〜50 psiで、カッパー、ボディメーカー、プリンター、およびネッカー/L.テスター/光学検査機などの機器で缶を吹き付けるコレクターで使用されます。

缶工場では、特にすべての機器の低圧システムで、最適なパフォーマンスを維持するために乾燥した、湿気や油のない空気が必要です。缶内の汚染を防ぐことが重要です。そのため、機器の入口にある各ブローシステムには、パイプの酸化によって生成された粒子を捕捉するための25 μmフィルターが必要です。缶の壁に付着した粒子は、MEの測定値を引き起こす可能性があります。

可溶性オイルシステム(S.O.S)– リスクと主要な管理

- 一般的な問題には、汚れた缶、トラップまたはクーラントの誤った測定、不適切なレベルの殺生物剤またはカップオイル、および温度、バクテリア、pHなどの不安定なシステムパラメータが含まれます。

- S.O.Sは、缶の製造中に工具を冷却、潤滑、および洗浄しますが、油圧オイルとグリース(トラップ)を蓄積します。これは、汚染を防ぐために管理する必要があります。

- 最適な洗浄と冷却のために、適切な濃度のクーラントとトラップを、正しい温度、pH、および安定性とともに維持することが不可欠です。

- 過剰なトラップまたはカップオイルは、缶を汚染し、製品の欠陥を引き起こす可能性があります。遠心分離機は、トラップを除去する最も効果的な方法ですが、S.O.Sの安定性によっては、重力セパレーターも機能する可能性があります。

- 溶液の安定性は通常、95%程度であり、収集直後のトラップの測定値と、30分間静置後のサンプルの底部の測定値を比較して決定されます。安定性は、S.O.S溶液に追加されたポリマーによって制御され、クーラントの配合の一部を形成します。

- クーラントの濃度が低いと洗浄効果が低下し、ポリマーの含有量が不適切だと、重力分離を使用した場合に高いトラップが発生する可能性があります。

- 効果的な動作は、校正された監視機器、訓練された担当者、および水の補充量にリンクされた自動投与システムに依存します。

- 可溶性オイルと水の使用量は、缶の生産量に比例する必要があり、漏れを特定するために毎日追跡することをお勧めします。

- クーラントの濃度を安定に保つことで、工具の洗浄が保証され、欠陥が最小限に抑えられます。

- 温度管理のルーチンサイクルを維持し、サプライヤーから提供されたクーラントの温度がヒーター(通常110⁰F)によって維持され、すべてのダクトに断熱材が施されていることを確認します。

6. 工業用水および脱イオン水システム

- D&Iおよび工業用水システムにおけるMEのリスク:硬水は缶の壁に塩を堆積させ、MEを引き起こす可能性があります。

- ウォッシャーの供給水は、MEを効果的に制御するために、硬度(導電率)が50 μS/cm未満である必要があります。

- 脱イオン水は、脱イオンカラムまたは逆浸透によって達成され、常に5 μS/cm未満に維持する必要があります。

7. カップの製造(カッパー)

カッパーに関連するMEのリスク:

- プレスの油圧オイルの漏れは、カップの製造中にアルミニウムシートを汚染する可能性があり、ウォッシャーが完全に除去できないオイルがカップ内に入ります。

- この問題は、「ダイジャム」または「ブラッシング」を引き起こす可能性もあります。

- 過剰なカップオイル、またはカップオイルとサプライヤーのポストラブの不適切な組み合わせは、金属サプライヤーから新しいポストラブをテストする際の資格プロセスの必要性を強調しています。

- カップオイルの正確な制御と測定(約72 mg/ft²/面)が不可欠です。投与量は〜12,000 mgのカップにとって重要であるためです。

- 投与量はカッパーのストロークにリンクする必要があり、Unist潤滑システムなどの信頼性の高いシステムをお勧めします。

- 技術的な読書をお勧めします:「5th command – Measure it right: Case of measuring the cup oil weight」。

8. 製造プロセス – ボディメーカー(BM)

ボディメーカーにおけるMEのリスク:

- 汚れたパンチ:パンチを少なくとも1シフトに1回清掃および研磨し、可溶性オイルのトラップを制御された状態に維持します。汚れたパンチは缶の内側を暗くするため、目視検査で検出して拒否する必要があります。これは重要な指標です。

- クロスハッチングの過多: クロスハッチングの過剰な圧力は、汚れがたまりやすく、清掃が困難な深い溝を生成します。手作業による処理ではなく、一貫した結果を得るには、クロスハッチングマシンを使用することをお勧めします。

(写真の説明)MEが付着した缶の壁の拡大画像

硫酸塩との反応後、パンチの汚れまたはパンチの過剰なクロスハッチングが原因である可能性があります。

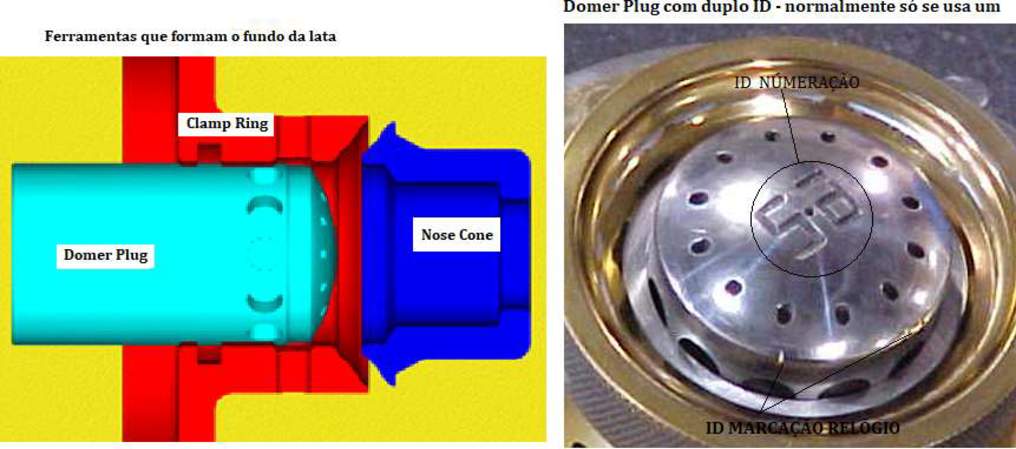

ボトムフォーマーのアライメント不良により、パンチがずれると、ドームプラグの貫通中にカウンターシンクの壁に隠れた応力と変形が発生し、缶底のMEレベルが高くなる可能性があります。底が破損した缶は、特にネックリフォーミング中の破断点の前で、カウンターシンクでMEの上昇を示すことがよくあります。ツールブロックとボトムフォーマーの動的なアライメントは、この問題を制御するのに役立ちます。

フリストロークアナライザー(https://www.deltahtechnology.co.uk)は、この状況に対処するのに役立ちます。

- ノーズコーンと保持リングの摩耗: ドーム形成中の摩擦を増加させ、アライメント不良を引き起こし、工具の摩耗を加速させます。

- ドームプラグの半径の摩耗: 缶底を形成する際の摩擦を増加させます。

- 摩耗した部品の定期的な検査と交換は、効果的な管理方法です。

MEが付着した缶の壁の拡大画像

硫酸塩との反応後、パンチの汚れまたはパンチの過剰なクロスハッチングが原因である可能性があります。

ボディメーカー(BM)の識別マーク

各ボディメーカーは、通常、ドームプラグの番号、刻印、または時計のマークを使用してラベルで識別されます。過度のマーキングはアルミニウムを損傷し、MEを引き起こす可能性があります。これは、BMラベルの位置で一貫して発生するため、簡単に識別できます。

ブローオフを忘れてはなりません。圧縮空気は、2つの方法で缶の内部に到達する可能性があります。

- 連続エアストリップアシスト: 通常、3〜5 psiの範囲で動作します。

- 缶ストリップブローオフ: 通常、30〜45 psiの範囲で動作します。

9. トリマー工程

トリマー工程に関連するMEのリスクは、缶の切断エッジの焼けに関連しています。焼けの位置(内側または外側)は、ワッシャーの入口でのパッケージの形成に影響を与えます。内部の焼けは、マットトップコンベヤーとの摩擦が減少するため、通常、缶の転倒が少なくなります。

切断エッジに見える段差または焼けは、ワッシャーのパッケージとネッカーK/Oの貫通の両方で問題を引き起こし、ネックの引っかき傷を引き起こし、MEを生成する可能性があります。

10. 洗浄工程 – 缶ワッシャー

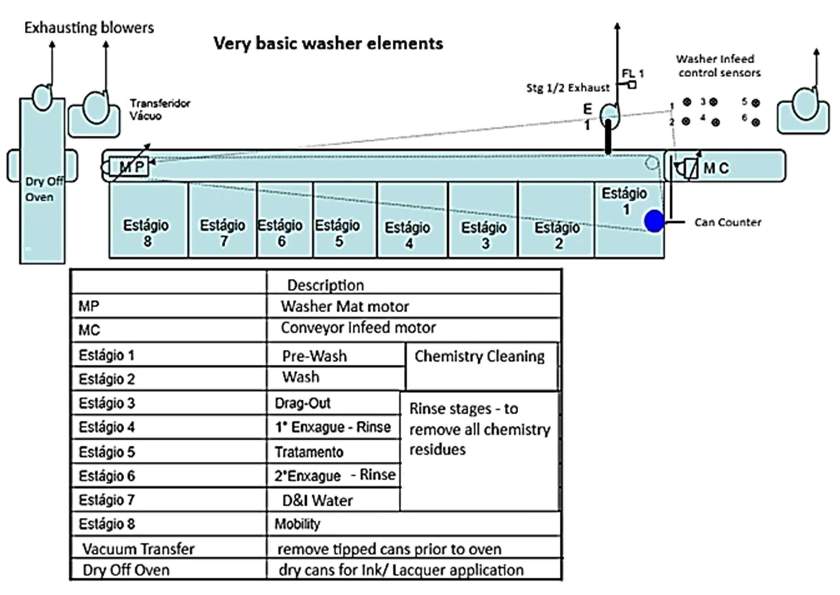

缶ワッシャーは、生産ラインでのME制御のための2つの主要な機器の1つです。各工程は特殊な原因としてMEの可能性を提供しますが、ワッシャーのすべてのパラメーターをリストするのではなく、制御不能になった場合にMEを引き起こす可能性が最も高いものに焦点を当てます。

次の図は、複雑な缶ワッシャーの簡略化された表現であり、重要なポイントの分析をガイドするためだけに設計されています。

缶製造に関する一般的なコメント

缶底の設計は、缶の胴体の直径と密接に関連しています。スタイリッシュな缶底は、正確な注意を払い、カウンターシンクの領域を開く際に、水の噴霧ノズルによる効果的なすすぎを確保する必要があります。缶の種類やサイズが異なると、異なるノズルの構成や、ヘッダーごとのノズルの分布の増加が必要になる場合があります。

缶の高さに関しては、50 clの缶を洗浄することは、33 clの缶を洗浄するよりも多くの課題があり、最適な結果を得るには、異なる種類のノズルまたは圧力調整が必要になる場合があります。一般的に、最も要求の厳しい缶のサイズ向けに開発されたソリューションは、洗浄が容易な缶ではさらに効果的です。

実際には、標準的な12オンス(直径211)の缶の生産ラインから、12オンスのスタイリッシュな缶への移行により、運用上の大きな違いが明らかになりました。直径211 mmのMEの欠如は管理可能でしたが、12オンスのスタイリッシュなフォーマットに切り替えると、初期の合併症が発生しました。新しい再循環ヘッダーを追加の特殊ノズルで装備することにより、これらの問題を効果的に解決するのに役立ちました。

12オンスのスタイリッシュな缶に対して行われた改善は、標準的な12オンスの缶のパフォーマンスも向上させたことに注意してください。